冷轧连续退火机组压块机工作原理及剪刃间隙调整方法

谢 君

(河钢邯钢集团公司邯宝冷轧厂,河北 邯郸 056003)

0 引言

压块机安装在连续退火机组的出口段,主要用于将出口区域圆盘剪切除的板带边部废料进行收集并做压块处理。压块机将条状废料压缩成大块状,方便废料回炉熔化再利用。压块机是将圆盘剪切下的废料直接通过废料通道收集到压块机仓体内,收集到一定量后,剪切缸切断废料,推料液压缸推动压缩废料成块状,然后卷帘门打开,将废料推出压块机仓体[1]。压块机具有剪切速度快、效率高、结构简单等特点,主要应用于冷轧薄板生产机组。

某冷轧厂连续退火机组原料板带为酸洗轧制的冷硬卷,板带较厚(一般为0.6~2.5 mm)。实际生产中,压块机具有剪切力大、设备振动大、剪切频繁(平均每喂料30 s 就剪切1 次)等特点。在生产中由于压块机剪刃频繁出现故障,导致压块机无法正常运转板带及无法正常切边,连退线平均切边计划完成率只有70%左右,连退线每月平均切边计划在3 万t 左右,无法切边的板带需要在后续的拉矫线切边,如此导致每吨板带的成本增加百余元。因此,急需根据生产实际对压块机剪刃进行分析改进。

1 压块机工作原理

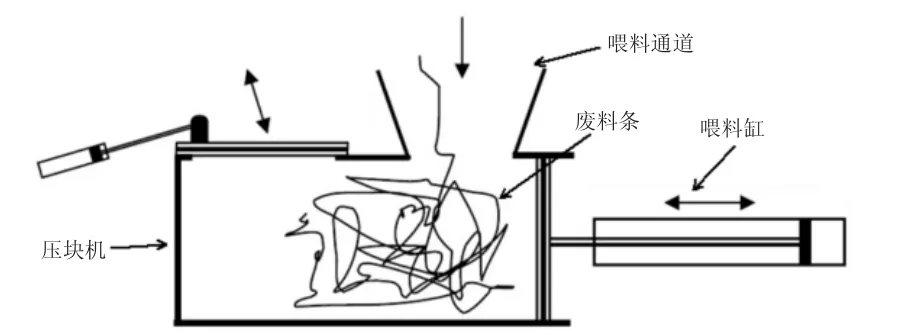

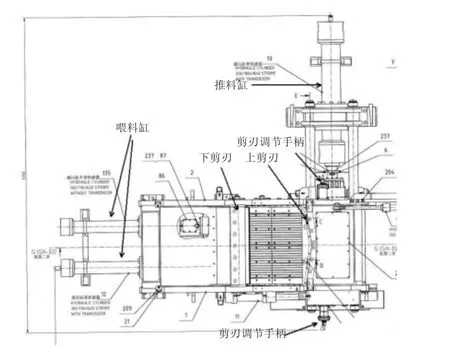

连续退火机组中压块机安装在平整机、圆盘剪之后,在圆盘剪的正下方地下一层房间内,用于将圆盘剪切下的板带边部废料条收集压缩成块状,再通过通道排出收集到废料斗。图1 为压块机的总体布置主视图。生产线共安装有2 套压块机,分别为1 号压块机和2 号号压块机,2 套压块机对称布置在圆盘剪地下一层的房间内,1 号、2 号压块机对应1 号、2 号喂料通道,其中1 号喂料通道收集生产线操作侧圆盘剪刀头切下的板带边部废料条,2 号喂料通道收集生产线驱动侧圆盘剪刀头切下的板带边部废料条,收集的废料条通过1 号、2 号喂料通道分别进入1 号、2 号压块机料仓内;2 个压块机压缩好的废料块分别通过1号、2 号废料排出通道运输到地上的废料斗内。压块机本体包括喂料液压缸、推料液压缸、料仓、闸门、检查门等,其中压块机的下剪刃安装在喂料液压缸的头部平台上,上剪刃安装在压块机检查门底部,喂料液压缸缸杆推动下剪刃移动,上剪刃固定在压块机检查门上不动,生产中压块机上下剪刃啮合切断废料条。

图1 压块机总体布置主视图

压块机具体工作步骤依次为喂料、压块成型、废料排出、各部件回原始位置。下面详细介绍压块机工作原理。

1.1 喂料

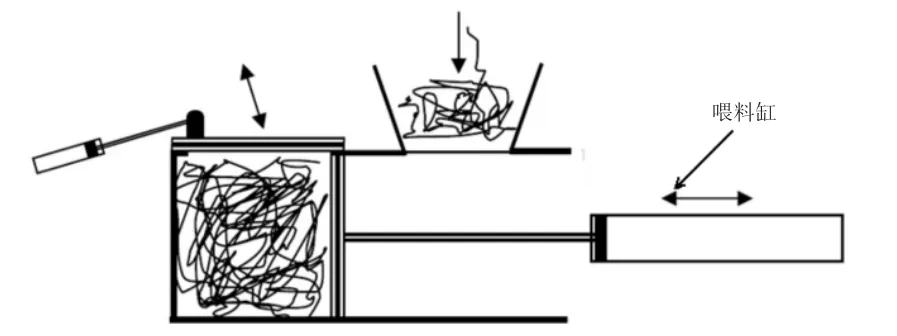

废料条进入压块机示意图如图2 所示,圆盘剪切下的板带两侧边部废料条分别通过1 号、2 号喂料通道落入1 号、2 号压块机料仓内部。根据废料条的宽度和厚度,经过系统程序计算可以得出进入压块机料仓内废料条的总重量,当进入压块机料仓内的废料条总重量达到系统设定的喂料重量时,喂料液压缸开始向前移动喂料(见图3),将废料条压缩进推料液压缸前的料仓,当喂料液压缸推出到达最大极限位置时,在喂料液压缸头部喂料块上安装的下剪刃与压块机检查门上安装的上剪刃啮合将废料条切断,然后喂料液压缸收回到原始位置,等待下一次喂料。喂料液压缸上面设置有1 个整体护板,其在喂料过程中将废料通道内的废料条拖住,与喂料液压缸隔开,当喂料液压缸收回后,废料通道内的废料条靠自重下沉到喂料液压缸前的料仓内积攒起来,等待下次喂料。

图2 废料条进入压块机示意图

图3 喂料液压缸喂料示意图

1.2 压块成型

推料液压缸压块示意图如图4 所示,喂料缸不断向推料缸前的废料仓内喂料,当喂料重量达到设定压块重量时(具体重量根据废料条的宽度和厚度经过系统程序计算得出),喂料液压缸就会保持在伸出的极限位置不动,然后推料液压缸向前伸出,推料液压缸头部安装有1 块方形推块将压块机料仓内部的废料条逐渐压缩,直到推料液压缸伸出到设置的压块极限位置,废料条压缩完成,此时废料仓内的废料条被压缩成块状,即废料块。

图4 推料液压缸压块示意图

1.3 废料块排出

废料条压缩成废料块后,推料液压缸收回到原始位置,然后排料口闸门在液压缸的带动下横向滑动打开,排料口外的压爪抬起(压爪用于压住料仓口外的一个废料块,克服废料排出通道内的废料块自重,防止废料块下滑),推料液压缸再次伸出到最大极限位置,恰好可以将废料块从压块机料仓内推出到排料口闸门外的废料通道上,紧接着排料口外的压爪马上压住刚排出的废料块,随后排料口闸门横向滑动关闭,废料排出过程完成。

1.4 各部件回原始位置

废料块排出后,推料液压缸完全收回到原始位置,然后喂料液压缸完全收回到原始位置,排料口闸门保持完全关闭状态,压爪压下压住废料块,压块机完成了一个废料块的加工全过程,各部件回原始位置等待下一个循环。压块机整个工作过程中,圆盘剪连续剪切板带边部产生废料条,喂料通道内废料条不间断涌入,所以压块机完成一个废料块的加工后紧接着就会开始下一个废料块的加工,剪刃剪切频率特别高。

2 剪刃间隙调整办法

通过研究压块机运行过程可以发现,喂料过程中剪刃能否顺利切断废料条是整个运行过程中的关键环节,而剪刃间隙调整好坏决定了剪切效果。由于废料条在压块机腔体内是无序分布的,一次剪切需要剪断若干条废料条,对剪刃的冲击较大,剪刃在使用中经常出现剪刃崩口、剪刃掉落、剪刃松动等问题,导致废料条无法正常剪切,从而导致压块机堵料、设备故障频发。

经过长期的现场实践,找到了一种有效可行的精确调整剪刃间隙的方法,具体步骤如下:

1)使用游标卡尺精确测量剪刃备件的尺寸,包括剪刃厚度、长度、宽度、螺栓孔距、螺栓孔大小、螺栓孔位置尺寸等,特别是剪刃厚度尤为重要。根据设计和实际总结得出,最终将剪刃与垫片的总厚度控制在57 mm±0.05 mm 为最佳,然后根据测出的剪刃备件厚度计算出需要添加的剪刃垫片厚度(剪刃垫片形状尺寸与剪刃保持一致,厚度一般有0.1 mm、0.2 mm、0.3 mm、0.5 mm 等多种,实际中尽量减少垫片使用数量,可以提高厚度控制的精度,比如剪刃下需要加0.5 mm 厚的垫片,那么要直接采用0.5 mm 厚的垫片,而不是使用0.2 mm 厚和0.3 mm 厚的垫片叠加成0.5 mm 厚),打开压块机检查门,将上剪刃和垫片放置到位后,使用力矩扳手(保证每颗螺栓紧固力相同)紧固固定剪刃的螺栓,将上剪刃安装在检查门上,并使用同样的方法将下剪刃安装在喂料缸护板上。

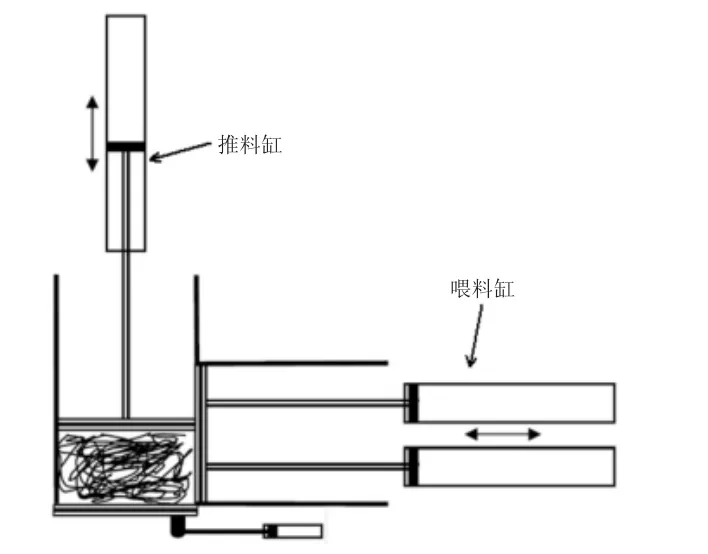

2)压块机原始位置俯视图如图5 所示,剪刃安装完成后关闭压块机检查门,使上剪刃处于水平位置,分别插入压块机检查门两侧的锥形销(注意只是插入不做其余调整)。

图5 压块机原始位置俯视图

3)打开压块机维护操作模式,在操作面板上操作控制推出喂料液压缸,将喂料液压缸推出到伸出量为1 200 mm 处停止,此时压块机的上下剪刃恰好处于咬合位置。

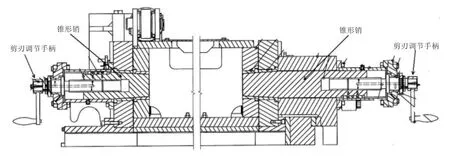

4)剪刃间隙测量技术人员从喂料通道的人孔进入到压块机内部,用塞尺精确测量上下剪刃的中部、边部的间隙;技术人员根据测量出的数据大概判断出两侧需要调整的间隙量,然后由2 名钳工同时转动剪刃调节手柄(图6 为压块机检查门剖视图,图中结构显示,通过剪刃调节手柄旋转可以调整锥形销位置,从而调整上剪刃位置),使压块机检查门两侧锥形销向内旋入,剪刃间隙逐渐减小,同时技术人员在压块机内部使用塞尺实时测量中部、边部剪刃间隙;当剪刃间隙调整到0.10~0.30 mm 时,停止旋转锥形销,再次测量剪刃中部、边部的间隙,保证剪刃各个位置间隙相同。

图6 压块机检查门剖视图

5)在压块机下剪刃上放置0.3 mm 厚的废料条,然后工作人员从压块机设备中撤离出来,打开压块机液压系统,启动维护操作模式,压块机试运行剪切。剪切完成后,检查废料条切口状态,如果废料条切口整齐,说明剪刃调整良好可以投入使用;如果剪切的废料条未剪断,说明剪刃间隙过大,需要继续调整,减小剪刃间隙;如果剪切的废料条出现蓝色烧焦的印记,说明剪刃间隙过小,需要适当增大剪刃间隙。需要注意的是,应该将废料条分别放置到剪刃的边部、中部的各个主要位置试剪切,以保证剪刃的每个位置都能满足要求。

6)根据上面步骤结果,重复第4 步的过程,通过调整压块机两侧的锥形销重新调整剪刃间隙,锥形销旋入使剪刃间隙减小,锥形销旋出则使剪刃间隙增大,基本保持微调即可。剪刃间隙重新调整后,按照第5 步检验剪切效果,反复多次调整剪刃间隙,直到剪刃间隙控制在0.1~0.3 mm 且废料条的剪切效果良好为止。

3 效果和效益

3.1 效果

3.1.1 减少了影响板带切边计划的时间

2018 年10 月—2019 年9 月压块机剪刃事故时间和维护剪刃消耗时间统计结果显示,设备改进前,由于压块机剪刃故障造成平均每月停车时间约3 h,平均每月检查调整压块机剪刃需要的时间约2 h。自2019 年10 月底设备改进后,压块机剪刃实现无故障稳定运行,不再出现剪刃崩口、剪刃掉落、剪刃松动等问题,每月维护剪刃消耗时间降到1.5 h,保证了板带切边计划的顺利进行。

3.1.2 延长了剪刃的使用寿命

压块机原设计每套剪刃使用时间为2 个月,但是实际使用过程中,改进前的每套剪刃只能使用1 个月,有时甚至只能用半个月,改进后每套剪刃可以使用约3 个月左右,使用寿命约为原来的3 倍。

3.1.3 降低了备件消耗

经过压块机剪刃维护方法改进后,压块机运行更加稳定,2 个压块机剪刃消耗量由原来的每月2 对减少到每3 个月2 对,大大降低了剪刃消耗,节约了备件成本。

3.2 效益

每年压块机减少剪刃备件消耗量16 片,每片剪刃价格为0.6 万元,年节约备件成本共计0.6 万元/片×16 片=9.6 万元。

项目总投资0 元。实施该压块机剪刃间隙调整方法前,冷轧连续退火机组平均切边计划完成率为70%左右,实施该剪刃间隙调整方法后,机组平均切边计划完成率稳定在90%以上(此处按90%计算)。连续退火机组每月平均切边计划为3 万t 左右,若在连续退火机组无法切边,则不得不在后处理线切边,将增加不少于100 元/t 的成本。由此得出,平均每年节约生产成本=(90%-70%)×30 000 t/月×100 元/t×12 个月=720 万元。

4 结语

连续退火机组压块机剪刃调整方法的改进解决了长期困扰的设备疑难问题。自2019 年10 月底改进以来,压块机生产运行中非常稳定,未再出现废料条剪不断、压块机料仓堵料、压块机剪刃崩口、压块机剪刃掉落、压块机剪刃松动等故障问题,减少了剪刃备件消耗量,提高了压块机运行的稳定性,显著提高了连续退火机组切边效率,获得了良好的经济效益。