3D-SiO2-fiber中间层对SiC与Nb真空钎焊的影响

马蔷 王涛 陈永威 何鹏 陈晓江 金晓 郑斌

摘要: 緩解异种材料钎焊接头残余应力过程中,针对颗粒增强相添加量少、团聚等问题,引入一种新型三维SiO2短纤维编织,呈疏松、多孔结构的复合材料中间层 (3D-SiO2-fiber) 辅助SiC陶瓷与Nb钎焊连接。采用SEM,XRD和电子万能试验机等对活性钎料在3D-SiO2-fiber中间层表面润湿性、接头微观组织和力学性能进行表征与分析。结果表明,当Ti元素含量从4.5%增加到6.0%,AgCu-Ti活性钎料在3D-SiO2-fiber中间层表面润湿角从90°降低到3°,润湿性得到显著改善,且AgCu-Ti活性钎料浸入3D-SiO2-fiber中间层深度不断增加;随着钎焊温度的提高 (950~980 ℃) 及保温时间 (10~25 min) 的延长,SiO2短纤维与AgCu-6.0Ti活性钎料反应逐渐充分。该方法不仅保证SiO2短纤维能够大量添加到合金钎料中,而且形成Cu3Si,TiSi,α-Ti及Ti2Cu颗粒相弥散分布于焊缝中,从而有效缓解钎焊接头残余应力,提高接头力学性能,实现陶瓷与金属复合构件的可靠连接。

关键词: 残余应力; 复合材料中间层3D-SiO2-fiber; 活性钎料; 微观组织; 力学性能

中图分类号: TG 431

Effect of 3D-SiO2-fiber interlayer on SiC and Nb vacuum brazing

Ma Qiang1, 2, 3, Wang Tao1, Chen Yongwei1, He Peng2, 3, Chen Xiaojiang3, Jin Xiao3, Zheng Bin3

(1. Key Laboratory of Advanced Welding Technology of Jiangsu Province, Jiangsu University of Science and Technology, Zhenjiang 212003, China;

2. State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001, China;

3. Zhejiang Seleno Science and Technology Co., Ltd., Jinhua 321016, China)

Abstract: In order to solve the problems such as the less addition and agglomeration of enhanced particles, a new composite interlayer was introduced to assist in brazing between SiC and Nb. The composite interlayer was braided by SiO2-fiber in three dimension with loose and porous structure (3D-SiO2-fiber). The wettability of 3D-SiO2-fiber, microstructure and mechanical property of the joints were analyzed by SEM, XRD and electronic universal testing machine. The results show that, when the content of Ti increased from 4.5% to 6.0%, the wetting angle of AgCu-Ti active filler metal on the surface of 3D-SiO2-fiber interlayer decreased from 90° to 3°. The wettability was significantly improved. Moreover, the immersion depth of AgCu-Ti active filler metal in 3D-SiO2-fiber interlayer increased continuously. With the increase of brazing temperature (950~980 ℃) and holding time (10~25 min), the reaction between 3D-SiO2-fiber and AgCu-6.0Ti active filler metal was gradually full. This method not only ensured that 3D-SiO2-fiber was able to be added to the filler metal in a large amount, but also Cu3Si, TiSi, α-Ti and Ti2Cu particles dispersed in the joint. So, the residual stress was relieved and the shear strength of joint was improved. Then the reliable joint between ceramic and metal was realized.

Key words:residual stress; 3D-SiO2-fiber composite interlayer; active filler metal; microstructure; mechanical property

0 前言

SiC陶瓷凭借其优异的高温力学性能,极好的热震稳定性和良好的耐辐射性在航空航天和核工业领域广泛应用[1-2],但SiC陶瓷硬度大难以制备大尺寸、复杂结构件,所以在其制造和使用过程中常要通过金属连接环实现与基体部件的连接。金属铌凭借其高比强度、低密度及良好耐腐蚀性等优异性能而成为连接环的优选原料[3-5],因此实现SiC陶瓷与铌高质量、可靠连接具有重要的科学与实际应用意义。目前钎焊是最适合陶瓷与金属连接的方法之一[6-8],当SiC陶瓷与铌复合构件进行钎焊连接时,由于两种材料热膨胀系数差异较大,导致SiC-Nb接头中产生较大残余应力,难以实现复合构件的高质量甚至于有效连接[9]。

Zhao等人[10]设计纳米Si3N4颗粒增强AgCu复合钎料辅助Si3N4陶瓷和TC4合金的钎焊连接,研究发现Si3N4颗粒的加入,有效抑制连续的Ti-Cu脆性反应层形成,促进银基复合材料的形成,从而优化接头的微观组织,提高接头性能;Huang等人[11-13]分别采用碳纤维、Ti+C混合粉末以及TiC颗粒增强AgCuTi活性钎料对Cf/SiC复合材料与钛合金进行钎焊连接,研究发现适量的增强相能够有效缓解接头残余应力,若增强相添加量过多则导致其在接头中发生团聚,降低接头力学性能;Wang等人[14-15]采用石墨烯增强泡沫铜辅助Cf/C复合材料和金属铌钎焊,试验结果显示高质量的石墨烯在泡沫铜上均匀分布,再加上泡沫铜的特殊结构,在两者的共同作用下,石墨烯能在焊缝中弥散分布,室温下的接头强度达到43 MPa。

文中提出一种新型的三维SiO2短纤维编织且呈疏松、多孔结构的中间层 (3D-SiO2-fiber) 辅助SiC陶瓷与铌钎焊连接。引入3D-SiO2-fiber中间层能够实现SiO2短纤维大量加入到焊缝中,使接头中形成良好的热膨胀系数梯度过渡,缓解接头残余应力,提高接头强度,实现SiC与铌复合构件的高质量连接。

1 试验方法

试验采用SiC陶瓷和铌为母材,钛和Ag-22.5Cu (质量分数,%) 箔片为活性钎料,3D-SiO2-fiber复合材料为中间层。采用金刚石内切圆将SiC陶瓷切割成5 mm×5 mm×5 mm的试样,采用电火花线切割将铌分别切割成5 mm×5 mm×5 mm和10 mm×10 mm×5 mm的试样,用于微观组织观察和力学性能测试;将切割好的母材用80号砂纸打磨后,将其浸入丙酮溶液中进行超声清洗10 min,风化后等待后续试验用;采用扫描电子显微镜 (SEM) 观察接头界面组织形貌,X-射线衍射分析仪 (XRD) 确定接头微观组织,电子万能试验机测试接头的抗剪强度。

2 结果与讨论

文中系统研究活性钎料在3D-SiO2-fiber复合材料中间层表面润湿性及钎焊温度 (950~980 ℃),保温时间 (10~25 min) 对3D-SiO2-fiber在接头中的分散性、形貌及接头微观组织的影响,其它固定试验参数为中间层的尺寸为5 mm×5 mm×0.2 mm,AgCu箔片的尺寸為5 mm×5 mm×0.1 mm。

2.1 3D-SiO2-fiber中间层的微观形貌及相组成

3D-SiO2-fiber中间层表面微观形貌及XRD图谱如图1所示。结合XRD分析结果可以得知,3D-SiO2-fiber中间层是以三维编织的SiO2短纤维为主体,熔石英作为填充物,且呈疏松、多孔结构的复合材料。

2.2 AgCu-Ti活性钎料在3D-SiO2-fiber中间层表面润湿性

向焊缝中大量添加均匀分布的增强相,对钎焊接头中形成良好热膨胀系数梯度过渡起到至关重要的作用,能够有效减少接头中因陶瓷脆性大及润湿性差而形成的裂纹、孔洞等缺陷[16],为保证3D-SiO2-fiber能够被大量添加到焊缝中且均匀分布,AgCu-Ti活性钎料在3D-SiO2-fiber中间层表面的润湿性的研究至关重要。当加热温度为970 ℃,保温时间为10 min时,AgCu-4.5Ti和AgCu-6.0Ti活性钎料在3D-SiO2-fiber复合材料表面润湿角形貌分别如图2所示。图2a AgCu-4.5Ti活性钎料在3D-SiO2-fiber复合材料表面润湿角为90°,表明活性钎料中Ti元素含量为4.5%时,活性钎料在3D-SiO2-fiber复合材料表面润湿性差;当活性钎料中Ti元素含量为6.0%时,活性钎料在3D-SiO2-fiber复合材料表面润湿角为3°,润湿性得到极大改善,如图2b所示。以上润湿结果表明,AgCu-6.0Ti活性钎料在3D-SiO2-fiber复合材料表面润湿性良好,可以在其表面充分润湿和铺展。

对AgCu-Ti/3D-SiO2-fiber体系润湿界面进行观察,从而揭示AgCu-Ti/3D-SiO2-fiber体系的润湿机理。图3为钎焊温度为970 ℃条件下,不同Ti元素含量润湿界面微观组织形貌,从图3a可以看出,AgCu-4.5Ti活性钎料浸入3D-SiO2-fiber复合材料的深度仅有~150 μm,钎料没有充分铺展; 相应的AgCu-6.0Ti/3D-SiO2-fiber体系中,AgCu-6.0Ti活性钎料浸入3D-SiO2-fiber复合材料深度约达500 μm,且钎料在复合材料表面充分铺展。

根据以上润湿试验结果可以推测得出,由于AgCu-6.0Ti活性钎料的流动性要明显优于AgCu-4.5Ti活性钎料的流动性,因此AgCu-6.0Ti活性钎料浸入3D-SiO2-fiber复合材料的深度明显大于AgCu-4.5Ti活性钎料浸入3D-SiO2-fiber复合材料的深度,活性钎料在复合材料表面润湿性得到极大改善[17],有助于3D-SiO2-fiber在焊缝中均匀分布。

2.3 3D-SiO2-fiber中间层对SiC-Nb钎焊接头微观组织的影响

图4为3D-SiO2-fiber中间层辅助钎焊SiC陶瓷和金属铌的装配示意图。如图4a所示,从上至下依次为SiC陶瓷、AgCu-4.5Ti活性钎料和金属铌,将此装配情况下获得的钎焊接头记为SiC-Nb;如图4b所示,将3D-SiO2-fiber中间层置于两层AgCu-4.5Ti活性钎料箔片之间,并将此装配情况下获得的钎焊接头记为4.5Ti/3D-SiO2-fiber;如图4c所示,活性钎料为AgCu-6.0Ti箔片,将此装配条件下获得的钎焊接头记为6.0Ti/3D-SiO2-fiber。值得注意的是,文中所采用的AgCu-Ti活性钎料为AgCu箔片+钛箔片,因为Ti元素含量相同的AgCu箔片+钛箔片的熔点低于粉末钎料[18-19]。

按照图4所示的3种装配示意图对焊件进行装配,在焊接温度970 ℃,保温时间20 min的条件下进行焊接,所获得的钎焊接头微观组织如图5所示。从图5a中可以看出,在靠近SiC陶瓷母材侧有连续的裂纹产生,这可能是因为SiC陶瓷的热膨胀系数与活性钎料或金属铌的热膨胀系数的不匹配度较大,导致接头中产生较大残余应力,从而形成裂纹。引入3D-SiO2-fiber中间层后,接头中裂纹没有消失,且有大量孔洞形成,接头强度没有显著提高,如图5b所示。由润湿试验结果可知,AgCu-4.5Ti活性钎料无法充分浸入3D-SiO2-fiber中间层,从而4.5Ti/3D-SiO2-fiber接头中出现大量未填满区域,形成的孔洞降低了接头强度。如图5c所示, 6.0Ti/3D-SiO2-fiber接头成形完好,无裂纹、气孔等缺陷,且有大量颗粒相在焊缝中呈弥散分布。结合接头微观组织的EDS分析可知,大量弥散分布的颗粒相为Cu3Si,TiSi,Ti2Cu以及α-Ti (表1)。焊缝中大量弥散分布的颗粒相有助于接头中形成良好的热膨胀系数梯度过渡,显著降低接头中残余应力,从而使接头强度提高到~45 MPa。

从接头的典型微观组织分析可知,引入3D-SiO2-fiber中间层并采用AgCu-6.0Ti活性钎料钎焊所获得的接头成形良好,且有大量弥散分布的Cu3Si,TiSi,Ti2Cu以及α-Ti颗粒相形成,而大量弥散分布的颗粒相有助于接头中形成良好的热膨胀系数梯度过渡,缓解残余应力,提高接頭强度。

2.4 钎焊温度的影响

为使AgCu-6.0Ti钎料与3D-SiO2-fiber中间层充分反应,前期对AgCu-6.0Ti钎料进行探索,当钎焊温度为950 ℃时,AgCu-6.0Ti活性钎料开始熔化。文中系统研究保温时间为20 min时,钎焊温度 (950~980 ℃) 对6.0Ti/3D-SiO2-fiber钎焊接头微观组织及力学性能的影响。图6为不同钎焊温度下6.0Ti/3D-SiO2-fiber钎焊接头微观组织形貌,对比分析图6a~6c可以看出,随着钎焊温度从950 ℃升高至970 ℃,3D-SiO2-fiber与活性钎料的冶金反应逐渐充分,3D-SiO2-fiber逐渐被消耗,形成颗粒相且呈弥散分布。对比图6c~6d可以看出当温度达到970 ℃后,即使钎焊温度继续升高,界面微观组织不再发生明显变化。

图7为不同钎焊温度下获得的钎焊接头抗剪强度。经过对剪切试验结果的分析可知,随着钎焊温度从950 ℃升高至970 ℃,接头的抗剪强度从5 MPa提高到45 MPa,当钎焊温度从970 ℃继续升高,接头强度开始下降。图8为焊接温度970 ℃,保温时间20 min条件下,6.0Ti/3D-SiO2-fiber钎焊接头的XRD图谱,从图中可看出,随钎焊温度升高,活性元素Ti不断与3D-SiO2-fiber发生反应,形成大量Cu3Si,TiSi,α-Ti及Ti2Cu颗粒相,且所形成的颗粒相逐渐弥散分布,有助于接头中形成良好的热膨胀系数梯度过渡,缓解残余应力,提高接头强度[20]。然而随着钎焊温度进一步升高,虽然接头微观组织没有发生明显改变,但SiC陶瓷长时间处于高温环境其性能会受到损伤,从而使接头强度降低[21]。

2.5 保温时间的影响

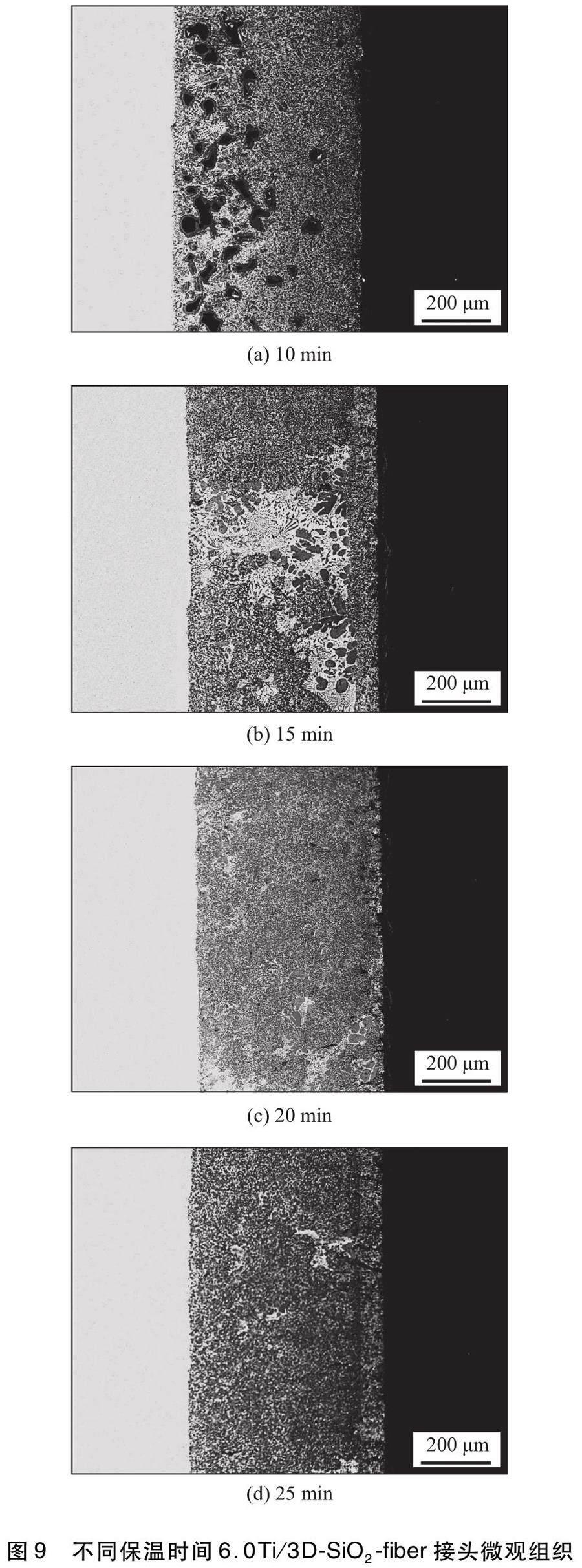

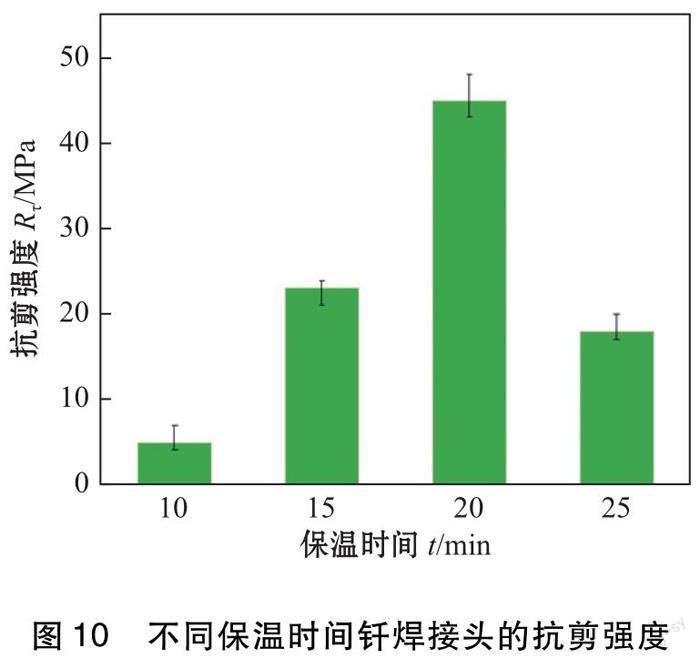

图9是钎焊温度为970 ℃条件下,不同保温时间 (10~25 min) 对应的6.0Ti/3D-SiO2-fiber钎焊接头微观组织形貌。随保温时间从10 min延长到20 min,3D-SiO2-fiber与活性钎料的冶金反应逐渐充分,并形成大量Cu3Si,TiSi,α-Ti及Ti2Cu颗粒相,所形成的颗粒相逐渐成为弥散状分布。当保温时间从20 min继续增加,接头微观组织没有发生明显变化。结合图10所示的不同保温时间所获得接头的抗剪强度分析可知,随保温时间从10 min延长至20 min,接头中形成大量弥散分布的Cu3Si,TiSi,α-Ti及Ti2Cu颗粒相,这些颗粒相有助于接头中形成良好的热膨胀系数梯度过渡,缓解残余应力,提高接头强度。而随着保温时间继续延长,陶瓷长时间处于高温环境会有损陶瓷的性能,从而降低接头的强度。由此可以推测出,在最佳的工艺参数下:钎焊温度970 ℃,保温时间20 min,所形成的6.0Ti/3D-SiO2-fiber钎焊接头中有大量弥散分布的Cu3Si,TiSi,α-Ti及Ti2Cu颗粒相,这些颗粒相能够缓解接头残余应力,使接头强度提高到~45 MPa。

3 结论

(1) AgCu-6.0Ti活性钎料的流动性明显优于AgCu-4.5Ti活性钎料,从而保证AgCu-6.0Ti活性钎料能够充分浸入3D-SiO2-fiber中间层,进而使润湿角从90°降低到3°,为钎焊试验中3D-SiO2-fiber中间层能够起到缓解残余应力的作用提供了基础条件。

(2) 通过钎焊工艺参数对6.0Ti/3D-SiO2-fiber钎焊接头微观组织和力学性能的影响规律的研究,优化最佳的钎焊工艺参数为钎焊温度970 ℃,保温时间20 min。在最佳工艺参数下,钎焊接头中形成大量弥散分布的Cu3Si,TiSi,α-Ti及Ti2Cu颗粒相。

(3) 引入疏松、多孔结构的3D-SiO2-fiber中间层能够实现SiO2短纤维大量且弥散分布在焊缝中,显著降低接头中热膨胀系数的不匹配度,有助于形成良好的热膨胀系数梯度过渡,缓解残余应力,从而使接头强度上升到~45 MPa。

参考文献

[1] Ma Q, Pu J, Li S G, et al. Introducing a 3D-SiO2-fiber interlayer for brazing SiC with TC4 by AgCuTi[J]. Journal of Advanced Joining Processes, 2022, 5: 100082.

[2] He Z J, Li C, Si X Q, et al. Wetting of Si–14Ti alloy on SiCf/SiC and C/C composites and their brazed joint at high temperatures[J]. Ceramics International, 2021, 47(10): 13845-13852.

[3] Wang Z Y, Hassaan A B, Ma Q, et al. The use of a carbonized phenolic formaldehyde resin coated Ni foam as an interlayer to increase the high-temperature strength of C/C composite-Nb brazed joints[J]. Ceramics International, 2022, 48(6): 7584-7592.

[4] Ba J, Ji X, Wang B, et al. Microstructure design of C/C composites through electrochemical corrosion for brazing to Nb[J]. Journal of Materials Science & Technology, 2022, 104: 33-40.

[5] Liao M Q, Gong H S, Qu N, et al. CALPHAD aided mechanical properties screening in full composition space of NbC-TiC-VC-ZrC ultra-high temperature ceramics[J]. International Journal of Refractory Metals and Hard Materials, 2023, 113: 106191.

[6] Cui B, Song L Y, Liu Z W, et al. Study of the morphology and properties of diamond joints brazed with carbide-reinforced Cu-Sn-Ti filler metal[J]. China Welding, 2022, 31(3): 53-60.

[7] 楊景红, 刘甲坤, 付曦, 等. SiO2-BN复相陶瓷润湿性及其接头微观组织[J]. 焊接学报, 2022, 43(10): 31-36.

[8] Liao M Q, Wang F J, Zhu J T, et al. P2221-C8: A novel carbon allotrope denser than diamond[J]. Scripta Materialia, 2022, 212: 114549.

[9] Guo W, Li K, Zhang H Q, et al. Low residual stress C/C composite-Titanium alloy joints brazed by foam interlayer[J]. Ceramics International, 2022, 48(4): 5260-5266.

[10] Zhao Y X, Wang M R, Cao J, et al. Brazing TC4 alloy to Si3N4ceramic using nano-Si3N4reinforced AgCu composite filler[J]. Materials and Design, 2015, 76: 40-46.

[11] Fan D Y, Li C L, Huang J H, et al. A novel composite-diffusion brazing process based on transient liquid phase bonding of a Cf/SiC composite to Ti-6Al-4V[J]. Ceramics International, 2017, 43(15): 13009-13012.

[12] Fan D Y, Huang J H, Zhao X P, et al. Joining of Cf /SiC composite to Ti-6Al-4V with (Ti-Zr-Cu-Ni)+Ti filler based om in-Situ alloying concept[J]. Ceramics International, 2017, 43(5): 4151-4158.

[13] Cui B, Huang J H, Xiong J H, et al. Reaction-composite brazing of carbon fiber reinforced SiC composite and TC4 alloy using Ag-Cu-Ti-(Ti+C) mixed powder[J]. Materials Science and Engineering A, 2013, 562: 203-210.

[14]Wang Z Y, Wang G, Li M N, et al. Three-dimensional graphene-reinforced Cu foam interlayer for brazing C/C composites and Nb[J]. Carbon, 2017, 118: 723-730.

[15]Wang Z Y, Li M N, Ba J, et al. In-Situ synthesized TiC nano-flakes reinforced C/C composite-Nb brazed joint[J]. Journal of the European Ceramic Society, 2018, 38(4): 1059-1068.

[16]Wang P C, Xu Z Q, Qin B, et al. Active brazing of high entropy ceramic and Nb metal: Interfacial microstructure and brazing mechanism[J]. Vacuum, 2022, 205: 111464.

[17]Kelkar G P, Carim A H. Synthesis, properties, and ternary phase stability of M6X compounds in the Ti-Cu-O system[J]. Journal of the American Ceramic Society, 1993, 76(7): 1815-1820.

[18] Nguyen L M, Leguillon D, Gillia O, et al. Bond failure of a SiC/SiC brazed assembly[J]. Mechanics of Materials, 2012, 50: 1-8.

[19] Shi X H, Jin X X, Lin H J, et al. Joining of SiC nanowires-toughened SiC coated C/C composites and nickel based superalloy (GH3044) using Ni71CrSi interlayer[J]. Journal of Alloys and Compounds, 2017, 693: 837-842.

[20] Peng Y, Li J L, Shi J M, et al. Microstructure and mechanical properties of Al2O3ceramic and Ti2AlNb alloy joints brazed with Al2O3particles reinforced Ag-Cu filler metal[J]. Vacuum, 2021, 192: 110430.

[21]Zhao L, Jiang Z L, Zhang C, et al. Theoretical modeling based on stress wave propagation and experimental verification of residual stress in stereolithography printed ZrO2[J]. Ceramics International, 2021, 47: 26935-26941.

馬蔷简介: 博士,讲师;主要研究方向为先进材料与异种材料钎焊连接;201900000093@just.edu.cn。

何鹏简介: 通信作者,博士,教授,博士研究生导师;hepeng@hit.edu.cn。

*源文献:马蔷, 王涛, 陈永威, 等. 3D-SiO2-fiber中间层对SiC与Nb真空钎焊的影响[J]. 焊接学报, 2023, 44(8): 21-27.

基金项目:国家自然科学基金青年科学基金资助项目(52105350)