高压换热器U形换热管泄漏失效机理分析与预防

曹志峰 孙庆国 王吉满 黄新华

(1. 东营市特种设备检验研究院,山东 东营 257091;2. 东营华联石油化工厂有限公司,山东 东营 257091;3. 东营市市场监督管理局,山东 东营 257091)

0 引言

换热器是利用管程与壳程介质工作压力和温度的不同,以一定的流速和流动状态进行热量交换的设备,广泛应用于炼油、化工、能源等领域。奥氏体不锈钢韧性好、耐腐蚀,常被选用为换热管的材质。换热器管程与壳程介质复杂多变,换热管泄漏是一个非常常见的问题,针对泄漏进行全面分析,提出预防措施,对换热器安全稳定运行是非常必要的[1-3]。

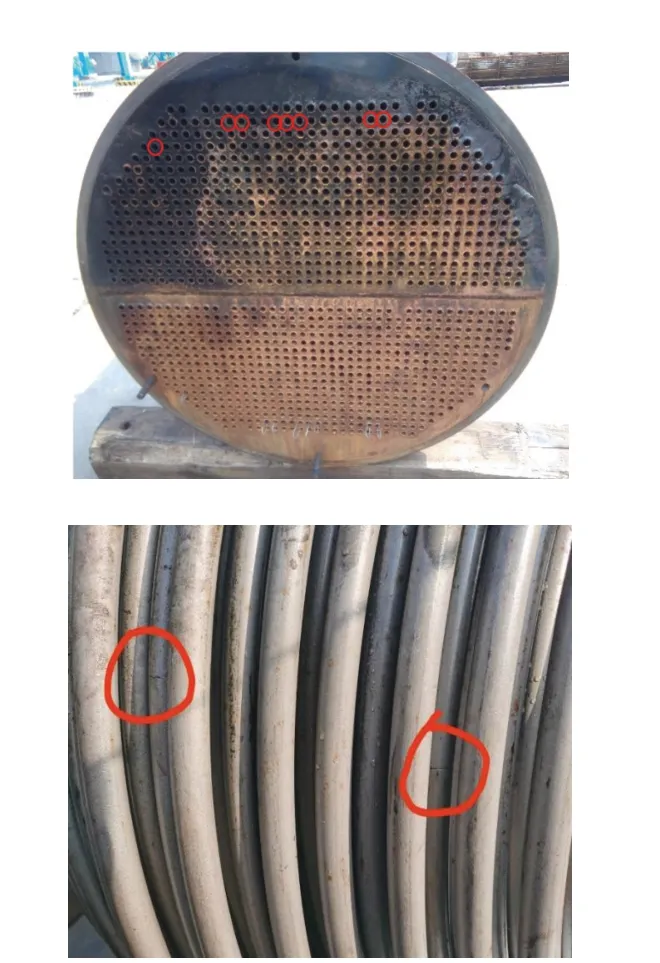

某化工厂1 0 0 万吨加氢精制装置反应流出物/混合进料换热器E1103A/B,规格型号为BFU1100.8.98/10.28-412-6/19-2/2管程B=400。2012年投入使用,2022年5月对两台换热器的管束进行了更换,管束结构及选材与原管束相同。更换的新管束经压力试验和泄漏性试验合格后于2022年6月3日投入使用,运行18天后出现管束泄漏现象,经检查发现有10根换热管发生开裂,开裂部位均位于次外层管的外弯处。换热器泄漏部位如图1所示,换热器参数如表1所示。

表1 换热器主要技术参数

图1 高压U形换热器泄漏部位图

1 样品分析

1.1 取样

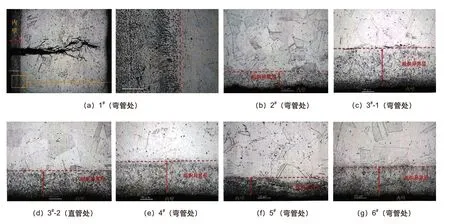

在开裂部位,取8个分析样品,如图2所示。其中1#、2#、3#-1和4#-1样品弯管处有穿透环向裂纹,5#和6#样品弯管处外壁未见裂纹,3#-2和4#-2分别取自与3#-1和4#-1同一换热管的直管管段,样品外壁未见裂纹。

图2 分析样品图

在对分析样品外壁进行宏观检查,未见有明显的腐蚀迹象。1#、2#、3#-1和4#-1样品在弯管处有外弯处有裂纹,裂纹均为环向扩展,裂纹附件未见有塑性变形。裂纹外壁长度分别长约:16mm、29mm、34mm、31mm,如图3所示。

图3 裂纹外壁宏观形貌

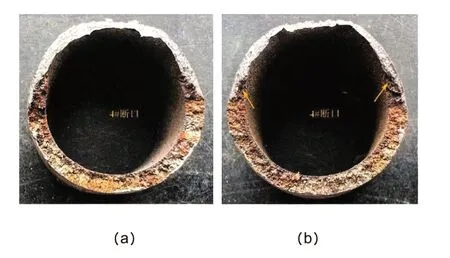

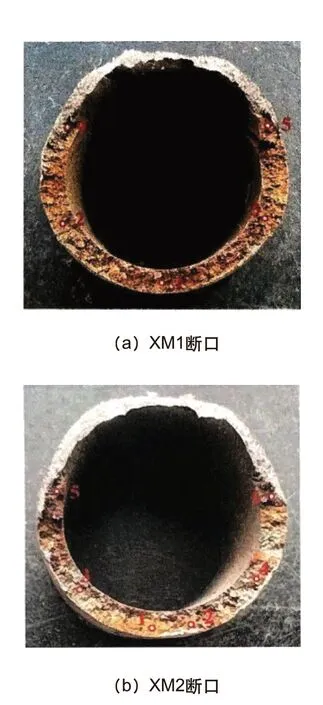

1.2 断口检查

将3#-1和4#-1样品上的裂纹打开,配对断口的宏观形貌分别如图4和图5所示。两个断口为正断断口,呈铁锈色的为裂纹断裂面,呈白色的为人工打开面,断口表面较粗糙,内壁长度大于外壁。裂纹部位未见有明显的塑性变形,裂纹基本是由内壁沿厚度方向向外壁扩展。

图4 3#样品配对断口

图5 4#样品配对断口

1.3 铁素体含量测定

对分析样品进行铁素体含量测定,测定部位如图6所示,结果如表2所示,弯管处的外弯铁素体含量为0.21%~0.93%外,内弯铁素体含量为0.15%~0.73%,侧边铁素体含量为0.09%~0.38%;直管处最高为0.21%,总体铁素体含量基本属正常。

表2 铁素体测量结果(%)

图6 铁素特测量位置

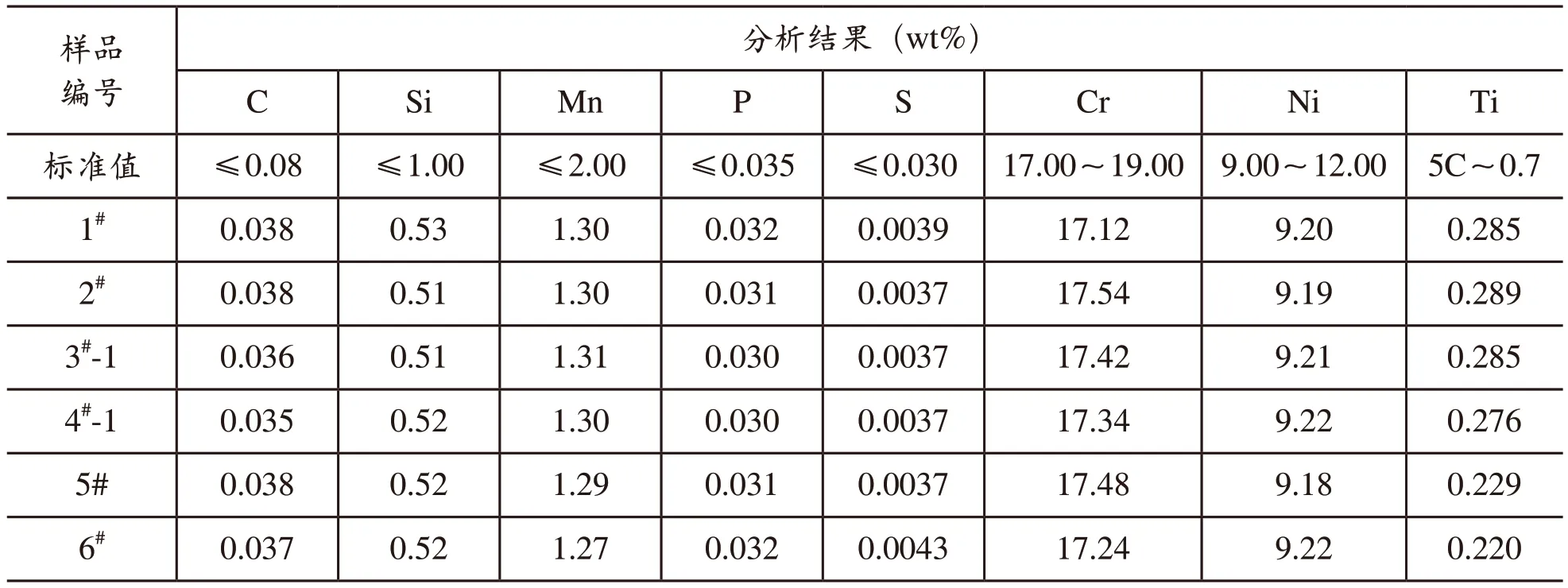

1.4 化学成分分析

对1~6#换热管样品取样进行化学成分分析,分析结果如表3所示,分析样品的化学成分均满足GB/T13296中对S32168钢管的要求。

表3 化学成分分析结果

1.5 金相分析

分别从1~6#样品上截取金相分析试样,其中:裂纹分析试样沿1#和2#样品轴向截取。在2#、3#-1、3#-2、4#-1、5#和6#样品上沿环向截取金相试样。

(1)裂纹金相

分别对1#和2#样品上的裂纹进行微观观察,裂纹均是由内壁启裂,沿垂直于内表面向外扩展,有穿透裂纹,也有未穿透裂纹,裂纹主要为穿晶呈树枝状扩展,具有较典型的应力腐蚀开裂特征,如图7所示;

图7 裂纹试样及金相组织图

(2)金相组织

对1~6#样品进行金相组织观察,如图8所示,发现样品内壁存在厚度0.1~0.25mm不等的组织异常层,该层内金相组织不是正常的单相奥氏体形态,而是在奥氏体的晶界和晶内析出大量二次相(碳化物或金属间相),其它部位的金相组织为正常的奥氏体。

图8 金相组织异常层

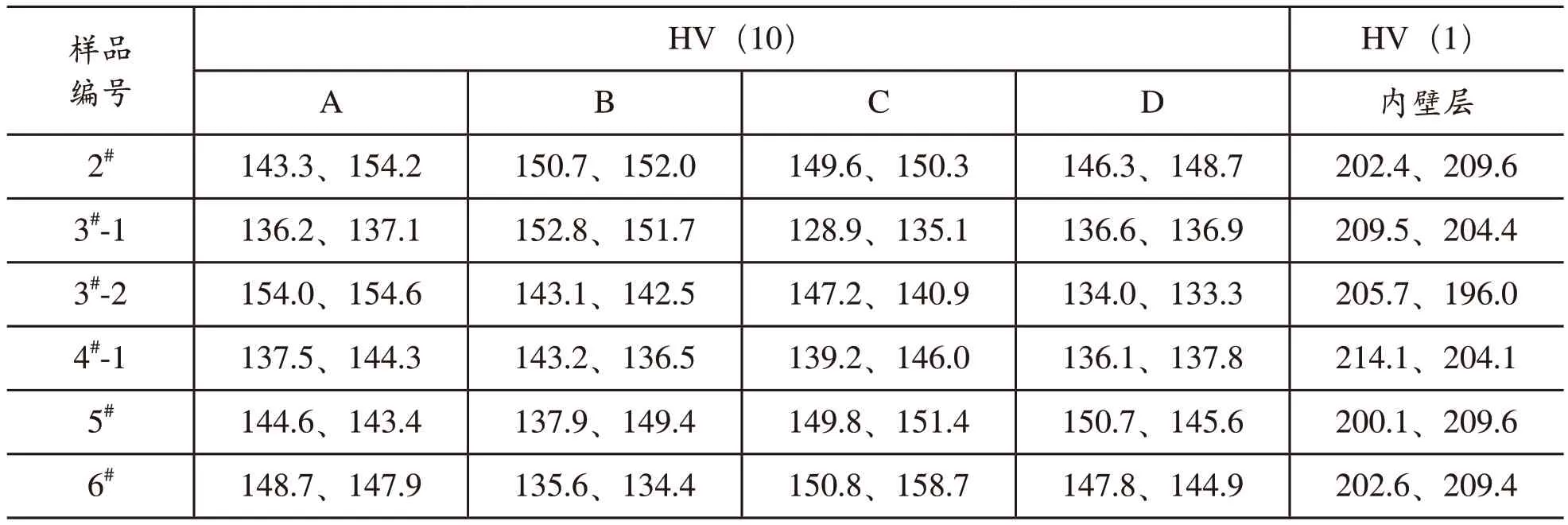

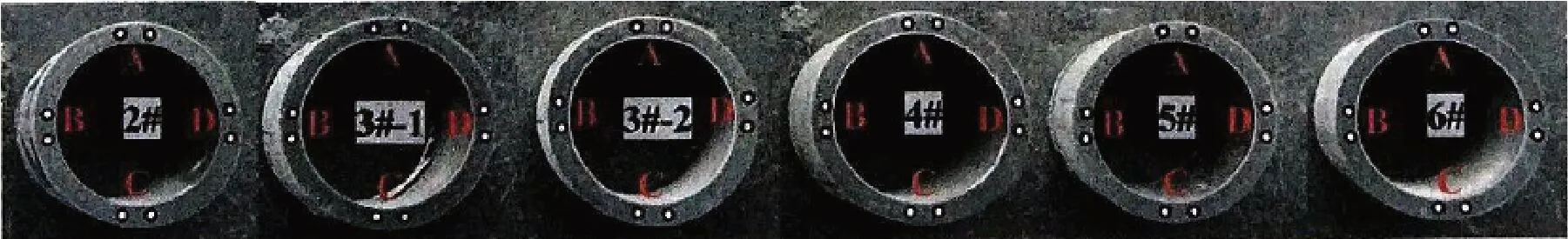

1.6 硬度测定

分别对2~6#金相试样进行硬度测定,测定部位如图9所示,测定结果如表4所示,内壁组织异常层硬度相对偏高(196.0~214.1HV),其它部位硬度属正常(128.9~158.7HV)。

表4 硬度测定结果

表5 金相试样能谱主要元素分析结果

图9 硬度测定部位示意图

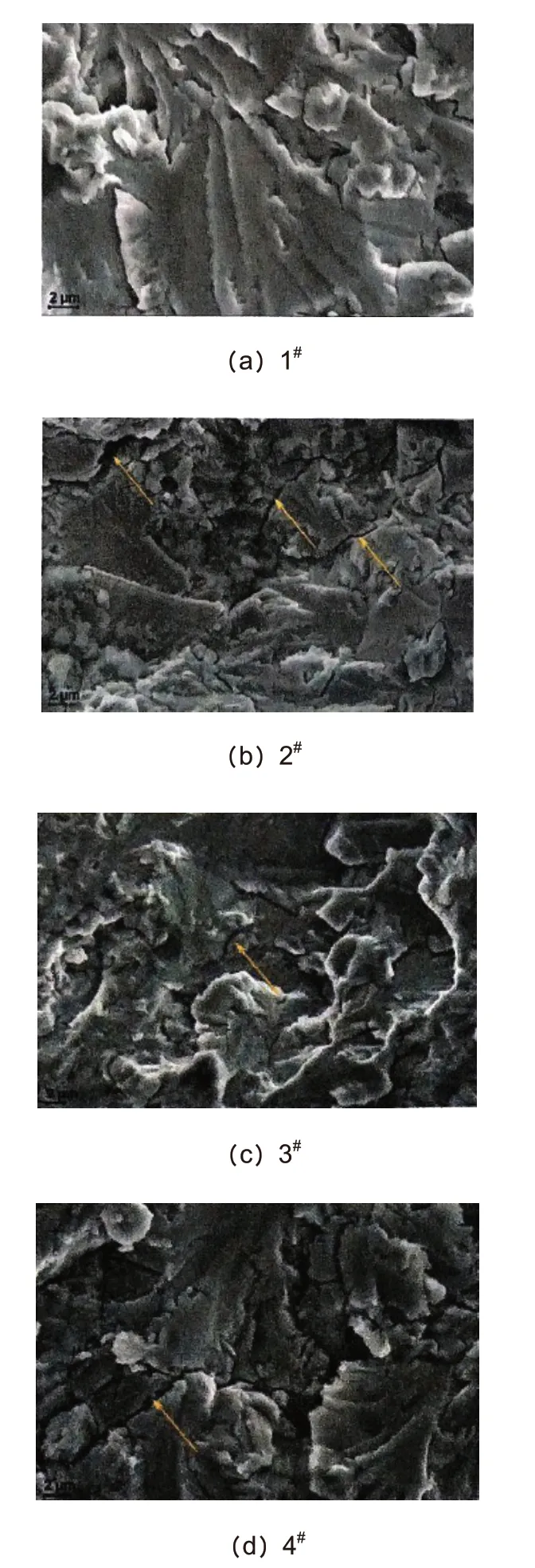

1.7 形貌分析

选取3#和4#样品上的裂纹断口(XM1和XM2)进行扫描电镜微观形貌分析。分析结果表明,XM1和XM2均以解理或准解理断口为主,在断口上可见有二次裂纹如图10所示,与氯离子应力腐蚀开裂断口特征相符,人工打开部位为韧窝,如图10所示。

图10 XM1微观形貌

1.8 能谱分析

用X射线能谱仪对金相试样、断口表面和样品内表面浅坑处进行能谱分析。

(1)金相试样

分别对内壁组织异常层和其它部位进行能谱分析对比试验,分析部位如图11所示,结果如表7所示,分析结果表明,内壁组织异常层区域内的Cr和Ni含量均低于其它部位,表明样品内壁层的耐蚀性低于其它部位;

图11 金相试样能谱分析部位

(2)断口试样

分别对XM1和XM2断口表面进行能谱分析,分析部位如图12所示,结果如表6所示,分析结果表明,断裂面上腐蚀性元素主要为O、Cl、S,其中:O元素最高达43.04%,Cl元素最高为2.67%,S元素最高为9.21%;

表6 能谱主要元素分析结果

图12 能谱断口表面图

(3)内壁表面

对1#样品内表面进行能谱分析,分析部位如图13所示,结果如表7所示,分析结果表明,样品内壁表面腐蚀性元素主要为O、Cl、S,其中:O元素最高达38.07%,Cl元素最高为0.85%,S元素最高为11.51%。

表7 样品内表面能谱主要元素

图13 样品内表面能谱位置图

2 工艺流程及原料分析

原料经进料泵升压与压缩机出口的循环氢混合作为反应进料,依次经过反应流出物/反应进料换热器(E1103B/A和E1101)换热器壳体与管程的反应生成油换热后,进入反应加热炉(F1101)加热后,进入反应器进行加氢反应。反应产物从R1102底部出来进E1101管程与壳程的混氢油换热,然后再进E1102管程与壳程分馏油换热至200~220℃左右,再进E1103A/B 管程与壳程的混氢油换热,换热后进入高压空冷A1101A/B/C/D冷却至50℃进入高压分离器V1102。为防止析出铵盐堵塞腐蚀设备,专门设置了两路冲洗水,一路是E1103A前注水点,另一路空冷器A1101前注水点。具体流程如图14所示。

图14 工艺流程图

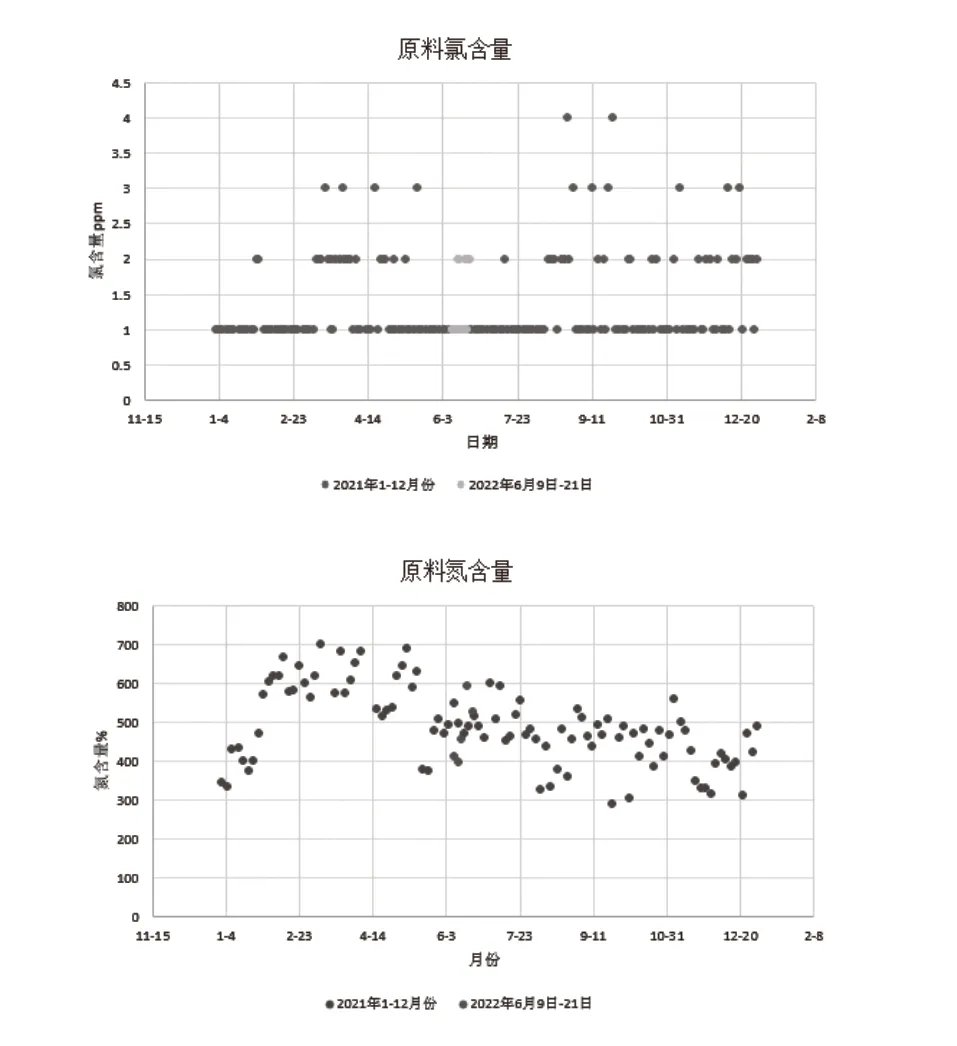

2.1 原料中氯含量与氮含量

混合原料中含有氯化物和氮化物,经过加氢反应后会生成HCl和NH3,HCl和NH3在高温时会以气态形式存在,当温度降低到200℃(该结晶温度与HCl与NH3浓度等因素有关)以下时,HCl和NH3会以结晶形成NH4Cl固体,积聚在管子内壁。根据换热温度来看,NH4Cl结晶位置主要集中在E1103A管束内。

经过调取实时数据库,加氢装置原料中氯、氮含量检测数据情况,如图15所示。

图15 氯氮含量对比图

2022年6月9日至21日通过采样化验检测到的加氢混合原料中的氯含量为1~2ppm,未超过2021年全年控制水平1~4ppm;氮含量为400~600ppm,未超过2021年全年控制水平300~700ppm且未超出设计值和操作指标范围(不超1400 mg/kg)。

2.2 原料中硫含量

混合原料中硫含量过高,混氢后的反应进料及反应流出物在温度接近或超过260℃时易发生高温H2S/H2腐蚀,高温H2S/H2腐蚀形态以壁厚减薄表现,从该换热器的温度来看,该换热器温度较低,受高温H2S/H2腐蚀影响较小。当温度降到66℃(该温度受NH3、H2S浓度等因素影响)以下时,NH4HS会析出。

经过调取实时数据库,加氢装置原料中硫含量检测数据及E1103A/B管程出入口温度数据,如图16所示。

2022年6月9日至21日通过采样化验检测到的加氢混合原料中的硫含量为0.42%~0.68%,未超过2021年全年控制水平0.2%~0.8%,未超出设计值(1.1%);E1103A/B管程入口温度维持在170~200℃,与2021年全年控制水平175~220℃相当;E1103A/B管程出口温度维持在110~120℃,未超出2021年全年控制水平110~145℃。

2.3 注水的影响

注水采用除盐水,除盐水水源为市政水+公司自产凝结水(3:1),市政水中氯含量约170~260ppm,凝结水无监测数据。氯含量超过API 932B《加氢反应流出物空冷系统腐蚀控制的设计、选材、制造、操作及检查指导方针》6.7.1冲洗水质量氯含量最大100ppm的规定。

2022年6月开工后,装置为提高注水冲洗氯化铵盐的效果,按照设计注水量的比例上限控制增大了注水量,较2021年增加约2.5t/h,提高幅度约50%。尽管实际注水量7.5t/h较经验值4.7t/h大,但是注水点为E1103A管程入口时,注水点处剩余水相小于25%(注水点剩余水相大于25%才能有足够的游离水将生成的铵盐溶解),注水点处温度(实际值173.8°C)低于氯化铵结晶温度,高压换热器有氯化铵盐未完全冲洗掉的可能性。

3 失效过程分析

(1)盐酸与氨生成氯化铵,氯化铵沉积,水洗后分解产生氯离子,加上注水氯离子超标,形成氯离子应力腐蚀介质环境[4,5];

(2)依据GB/T30579-2022溶液中的溶解氧会加速氯化物应力腐蚀开裂[6,7];

阴极反应:

阳极反应:

总反应式:

Fe2+随后发生水解反应:

Fe2+还可以发生氧化反应:

F e O O H 即为F e2O3●H2O,脱水后形成红棕色的F e2O3,F e2O3与F e O 结合又会形成F e3O4(FeFe2O4),Fe3O4疏松多孔,对基体基本起不到保护作用,而是附着在基体表面,使得溶解氧、Cl-迁移困难,在腐蚀坑内富集,从而加速氯离子应力腐蚀的进程。

4 结语

(1)换热管材质为奥氏体不锈钢,对氯离子应力腐蚀开裂具有较高的敏感性。氯化铵分解及注水中氯离子的存在,在换热管内形成含游离Cl离子介质腐蚀环境,U形弯管处存在较大的冷变形残余应力,易在该部位形成氯离子应力腐蚀开裂;

(2)理化分析结果表明换热管材质符合标准要求。裂纹金相及断口分析结果显示,换热管泄漏处内壁有深约0.1~0.25mm的组织异常层,裂纹正是由内壁组织异常层开裂并向外壁呈树枝状穿晶扩展直至穿透管壁,裂纹扩展区域断口上可见有二次裂纹;断口表面及换热管内表面均检出较高浓度的Cl元素。根据理化及断口分析结果判断,换热管开裂机理为氯离子应力腐蚀开裂;

(3)换热管开裂泄漏与管子内壁表层存在异常组织有直接关系,异常组织层Cr和Ni元素含量偏低,降低了材料的耐蚀性,同时存在硬度偏高现象,导致内表面应力腐蚀开裂敏感性升高,降低了发生应力腐蚀开裂的氯离子门槛浓度,显著促进了应力腐蚀裂纹额萌生和扩展。

5 防范措施[8, 9]

5.1 设备防范措施

消除换热器制造时U型弯加工后产生的内应力,同类工况下的换热器订货时应在技术协议中明确进行固溶热处理的要求。或是考虑材质改进,管子材料可选用15CrMo等对氯离子应力腐蚀开裂不敏感的材料或更耐氯离子应力腐蚀开裂的材料。

5.2 工艺防范措施

(1)做好原料腐蚀风险管控。制定加工方案时,满足装置设防值要求;加工过程中做好原料腐蚀介质分析监控,确保不超装置设防值;

(2)优化注水方案,根据原料中氯离子浓度变化制定有针对性的注水方案,核算高压换热器管程入口温度下注水气化率,计算注水量时建议参考API 932B 6.7.2冲洗水量的基本原则是“注入后保持至少25%的冲洗水进入管程”。