焦化装置分馏塔顶馏出空冷器管束泄漏原因分析

王 韬

(中国石油化工股份有限公司天津分公司,天津 300271)

0 引言

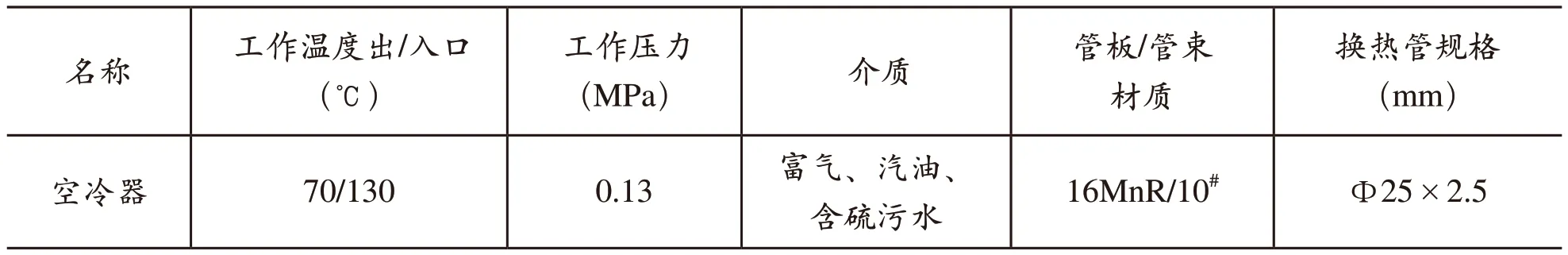

某焦化装置在巡检时发现分馏塔顶馏出空冷器南侧管束有漏油现象,车间立即采取措施,将空冷切除。焦化装置分馏塔顶空冷器管束材质为10#碳钢,介质为富气、汽油和含硫污水,设计压力1.6 Mpa,操作压力为0.13Mpa,设计温度为180℃,进口操作温度130℃,出口操作温度70℃,空冷参数如表1所示。

表1 EC101空冷参数

为查明空冷器泄漏原因,对空冷器管束进行解剖,随后进行宏观检查、壁厚测量、腐蚀产物分析等。

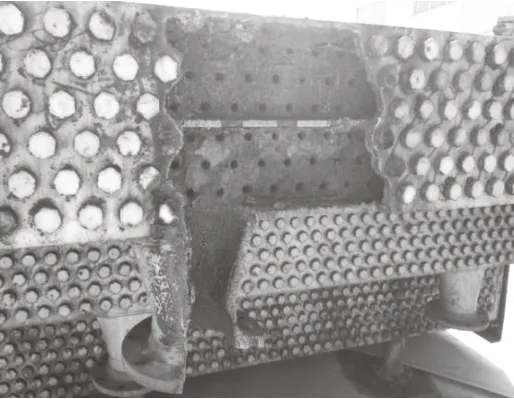

1 宏观检查

空冷器整体外观良好,对管箱进行切割,露出管箱内表面,宏观检查发现管箱内结垢严重,部分管口已堵死,垢样比较坚硬,形态呈较厚的片状,垢样外侧油泥黑灰色,内侧呈红黄色,如图1~图4所示。

图1 管箱解剖形貌

图2 管箱解剖形貌

图3 管箱解剖形貌

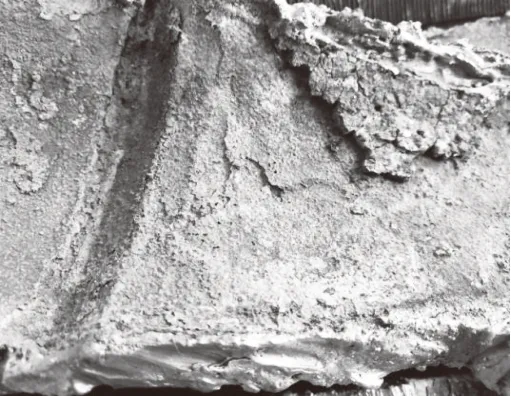

按照设备在装置中的安装方向,割取入口南侧、中间、北侧位置的不同部位的管束,分别是南侧数第3排第5根管子(以下简称3-5)、南侧数第6排第43根管子(中间部位以下简称6-43),南侧数第一排第44根管子(东部位置以下简称1-44)管段进行解剖,对比结垢及腐蚀情况。解剖后宏观检查,发现西侧入口部位结垢腐蚀比较严重,仔细观察局部有腐蚀坑,如图5~图10所示。

图5 3-5西管子内部腐蚀结垢形貌

图6 3-5西管子内部腐蚀结垢形貌

图8 6-43西管子内部腐蚀结垢形貌

图9 1-44西管子内部腐蚀结垢形貌

图10 1-44西管子内部腐蚀结垢形貌

2 壁厚检测

对截取解剖的管束进行壁厚检测(使用游标卡尺),最小厚度为2.0mm,最大厚度为2.5mm,检测结果如表2所示。

表2 管束测厚数据

从表2中可以看出,空冷管子存在均匀腐蚀减薄和局部腐蚀减薄。

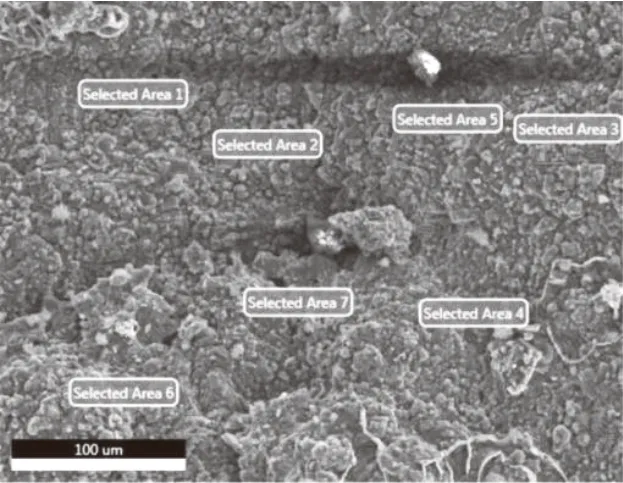

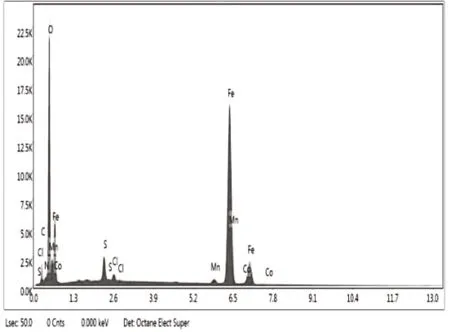

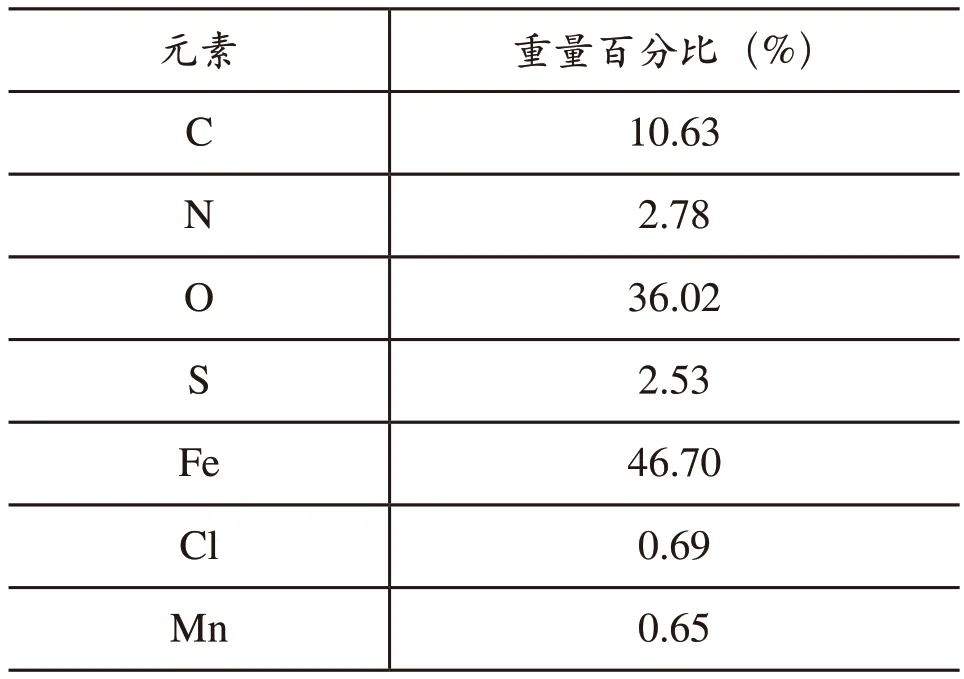

3 腐蚀产物分析

取腐蚀产物做化学成分分析,由于腐蚀产物是片状结构,所以使用能谱分析方法,取片状垢样做能谱分析,结果显示Fe元素占46.7%,O元素占36.02%,S元素战2.53%,Cl元素占0.61%,腐蚀产物主要成分铁氧化合物、铁硫化合物和少量的铵盐,结果如图11、图12和表3所示。

图11 能光谱分析的位置

图12 能谱图

表3 化学成分分析结果

4 泄漏分析

该空冷已服役24年,已接近设计使用寿命。由于焦化装置原料主要是来自常减压的热减压渣油,原料比重较大并含有许多杂质,由于常减压装置电脱盐不彻底,致使焦化原料中含有较多的硫化物和氯离子以及较多的氮化合物等有害物质。原料经过高温焦炭塔受热分解成油气H2S、HCl、NH3、H2O进入分馏塔,后续进入分馏塔顶空冷换热,此时气态的Hcl和NH3结合,生成固态NH4Cl氯化铵盐细小结晶颗粒并聚集在一起,由于氯化铵极易溶于水,随着温度的降低,固态氯化铵盐易吸潮并水解,形成粘性很强的半流体,与焦粉、铁硫化物、污泥混合在一起,由于塔顶未设有工艺防腐措施,这些铵盐的混合物就会沉积在管箱和管束内壁上,积累到一定程度就会阻碍介质的流动堵塞管束,并形成很强的酸腐蚀性环境,对金属造成铵盐的垢下腐蚀,最终导致管束腐蚀穿孔[1]。

5 结语

空冷器管束已服役24年, 已接近设计使用寿命,腐蚀泄漏是由于铵盐结晶造成的垢下腐蚀穿孔。

6 措施和建议

(1)建议焦化装置分馏塔顶馏出更换新空冷;

(2)分馏塔顶馏出系统增设在线腐蚀探针;

(3)尽量提高分馏塔顶馏出顶返塔温度,调整加大空冷流速,降低积垢风险,定期对空冷器进行高压水清洗。