防污漆坞修涂装浅析

李志奇

(中海石油(中国)有限公司天津分公司,天津 300459)

0 引言

船舶在江海中行驶,处于恶劣的腐蚀环境中,有研究表明将裸露的钢板浸入海水中,其自然腐蚀率可以达到0.1~0.5mm/a的程度。海生物等附着在船舶上后,增加了船舶的自重,即增加了航行时候的阻力。进而增加了燃料的消耗量,降低了航行效率[1]。调查结果显示,燃料消耗会增加10%左右。另外海生物的附着产生的分泌物会加速船体腐蚀,提高了船体腐蚀的安全风险性,降低了船舶的服役寿命,提高了船舶维修的周期和频率。目前被广泛应用,经济高效地减缓或降低海生物附着造成的腐蚀问题的重要手段仍然是在船舶表面涂装防污涂料,在解决腐蚀问题的同时也提高了船舶航行效率,降低了燃料的消耗量。为解决上述问题,涂料性能固然重要,但是评价涂装效果整体的好坏,施工控制也是重中之重。

1 船底防污漆体系介绍

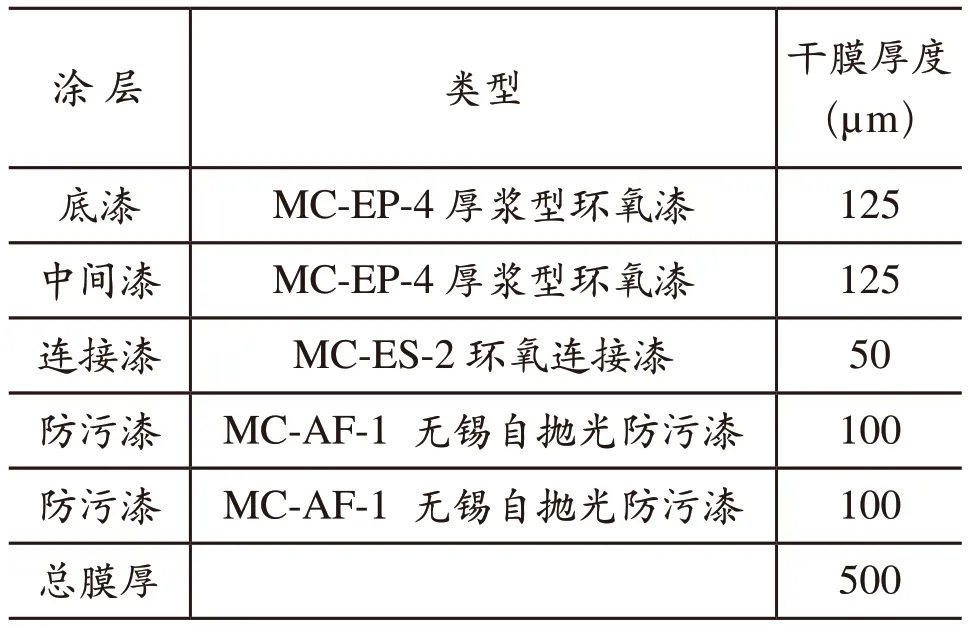

在航海历史上,人们曾经使用过含有砷铅的物质混入油漆作为防污涂层,但是因为对海洋环境会造成巨大危害,多年来已被很多国家禁止使用。在上个世纪50年代有机锡作为毒油漆的杀虫成分进行使用[2],毒性较小而且效果较好,可以保证船体5年之内不发生污底,60~70年代此类防污涂料商品化成熟,应用广泛[3]。随着国际社会对环保的要求越来越高,环境友好型防污涂料的开发势在必行,80年代以后,出现了无锡自抛光防污漆,而且到现在为止,人们仍对无锡自抛光防污漆不断的进行完善。当前国内所用的船舶防污漆主要为无锡自抛光漆,无锡自抛光漆的防污机理为高分子聚合物在水中进行缓慢水解,持续不断地露出新的涂层,已附着的海生物随之脱落,海生物无法进行固定和繁殖。表1为经典涂层配套体系。

表1 经典涂层配套体系

配套体系由船底防锈漆、连接漆和船底防污漆三种性质及功能不同的涂料配套构成。三种涂料相辅相成,缺一不可。船底防锈涂层为厚浆环氧底漆,防锈漆是防污漆的底层涂料,它固体含量高,且对基材表面的处理要求不高,直接涂敷于基材上作为防腐屏障,阻止防污漆中的无机成分,如氧化铜、氧化汞等对钢板造成腐蚀,还可阻止防污漆破损处的海水腐蚀。连接漆在配套涂层体系中,喷涂于防锈底漆之上,作为防锈底漆和防污漆之间的纽带,增大涂层间的附着力。船底防污漆用于阻止海洋微生物附着于船舶上,在有效期内能保持船底的光滑度与清洁度,使船舶保持较高的燃料效率。

2 船舶涂装维修工序

船舶从进入坞修开始可以分为以下几个阶段,并按照GB/T 3513-1993《船舶除锈涂装质量验收技术要求》进行执行。

(1)涂层原始状态分析:包括船舶锈蚀、海生物附着程度、涂装方式、打砂等级、油漆配套体系和油漆用量估算等需要和船东进行沟通确认。为确保涂层的兼容性,与船东和施工队对船舶涂层体系进行沟通非常重要,包括涂层种类,涂装面积,涂层厚度,这是涂装过程中验收的重要参考依据;

(2)处理厚锈蚀和海生物:在高压水冲洗前需要人工针对比较厚的锈蚀和附着面积且牢固的海生物进行铲除,节省在喷砂过程中的成本。查找厚锈蚀和海生物附着严重的地方一定要仔细,特别是施工人员容易忽视和喷砂时难以触及的部位,不留死角;

(3)高压水冲洗:能够有效地去除船舶上的灰尘、盐分、以及浮锈,高压水冲洗在船舶维修中是一种健康环保高效的常用方法。

对基材表面水清洗完成后需要进行清洗效果的测试-盐分测试,盐分浓度测试标准要求一般以不超过50mg/cm2为宜。若不符合标准要求需要进一步进行水冲洗,直到达到规格书要求为止;

(4)局部喷砂:按照船东和工程维修计划书要求,对涂层锈蚀严重部位进行喷砂处理,除锈等级通常为Sa2.5。喷砂用的磨料不允许沾有油污且盐分含量达标,磨料的尺寸适中且颗粒大小均匀,使喷砂后的基材表面粗糙度达到45~85um。喷砂作业时应在环境条件良好的时间进行,并注意天气变化,通常需要在打砂完成后4h内进行油漆涂装;

(5)油漆涂装:对于喷砂报检完毕的基材表面要及时进行油漆遮盖,一般为底漆修补,面漆全涂。涂装油漆时特别要注意复涂间隔,需要在油漆硬干时和油漆说明书上规定的最长复涂时间内进行复涂,最大限度的保证涂层的附着力。

站立位置: 以拿喷枪侧的肩膀对准工件中心为基点,两脚以基点对称分开,分开距离约为肩宽的1.5倍,膝盖轻微向前弯曲,枪嘴垂直于基材表面。

喷枪距离:喷涂距离一般指喷枪空气帽雾化孔到需喷涂物件表面的直线长度,一般200~300mm为较佳的喷涂距离。

坞修过程中涉及的工种较多,交叉作业频繁,有效的沟通和按照涂装工序有条不紊的计划执行,对重要节点进行把控和检测,是船舶涂装维修施工进度和施工质量的重要保证。

3 施工过程的监控

涂层质量三分靠涂料、七分靠施工,施工的好坏决定着涂层质量,施工监控又决定着施工的好坏,施工监控在整个涂装过程中的重要性显而易见。为了有效监控施工质量,要对影响涂装效果因素进行全方位的考量,这就需要掌握船舶旧涂层状态和各类涂料的施工条件,对施工重要节点进行监控,提高涂装长期效益。

3.1 高压淡水清洗

长期漂泊在海洋上的船舶表面附着了大量的盐分、灰尘及附着在船体上的海生物,还有遭到严重锈蚀破坏的旧漆皮,这些污损物极易引发涂层的失效。高压淡水清洗的目的就是洗去这些附着物。另一方面进行高压水清洗的目的是除去防污底漆的分解层,由于目前大部分船舶使用的防污漆为自抛光涂料,这种涂料通过自身水解来达到防污效果,再重新涂装前的高压水清洗能够除去分解层,加强新涂层与旧涂层的附着力。

水清洗完成后需要对基材表面进行盐分测试,盐分浓度测试要求盐分一般不超过50mg/cm2。盐分测试一般采用套子测试,将带粘性边缘的套子粘在基材表面上。拎起套子,用注射器将溶液注入套子内,使溶液接触基材表面。对套子内的测试溶液按摩两分钟。然后,将套子从基材表面取下,在电阻计上对测试溶液进行测量计算得出盐分浓度。

3.2 喷砂处理

在船舶涂装维修过程中一般要求喷砂等级为Sa2.5,即非常彻底的喷射或抛射除锈。要求为钢材表面无可见的氧化皮、油脂、铁锈、污垢、油漆涂层等附着物,仅残存有点状或条状的轻微色斑。喷砂用到的材料主要为磨料,磨料的各项指标是否达标对喷砂效果产生重要影响,需对用于喷砂的磨料进行以下检测:

pH检测:磨料(100克)捣碎后,取50克,加200ml蒸馏水,搅拌充分混合均匀。混合液的pH值不能低于6.2。

油污检测:10g的磨料加入10mlCH2Cl2,均速摇动5min,滴5滴溶剂在干净玻璃试片上,等溶剂完全挥发后,把玻璃试片置于黑暗环境下,用紫外线照射,如果发出蓝色的莹光,说明该批磨料不达标。

盐分检测:取200g样品磨料倒入500ml大口试瓶内,搅拌1min,待水和磨料平静后再搅拌8min,水静止后再搅拌1min。共需搅拌10min,这样可以确保盐类充分溶解。然后将溶液经5目的过滤纸过滤,倒掉首先过滤下来的10mL溶液后,使用后续过滤的50mL溶液测量电导率。将导电仪探头浸于溶液中,打开导电仪测量导电率。为了保证数据的正确性和准确性,可以重复多次试验。

喷砂完毕后,锈蚀周围的旧涂层不可避免的受到冲击,在涂装前要及时用铲刀或磨机对旧涂层进行清除,对灰尘和旧涂层碎片进行清洁,减少以后工序的工作量。

3.3 涂装控制

环境或周围环境条件在很大程度上会影响涂装操作的所有阶段,通常船舶涂装维保工作应该在温度高于5oC(最低不低于0oC),相对湿度低于85%的气候条件下进行,当基材温度与露点的差值小于等于3oC时,基材表面会出现冷凝现象,禁止涂装。船坞大多位于海边,天气变化随时发生,涂装期间要特别注意天气变化,应该避开大雾、大风、雨雪天气。在夏季应选择避开太阳曝晒的时间段进行涂装,避免导致干喷、针孔等弊病发生。在冬季应选择白天温度较高的时间段进行涂装施工,提高油漆固化速度,减少涂层流挂产生。

防污漆可采用高压无气喷涂、手工刷涂和辊涂,对焊缝、铆钉等边角部位首先预涂一道,高压无气喷涂不仅效率高而且可得到较高的膜厚。船底防污漆一般为单组分,防污漆一般不加或少加稀释剂,如加稀释剂必须使用专用的稀释剂,以免影响防污效果。环氧油漆用稀释剂可以溶解防污涂层,所以在涂层清洁和油漆泵使用的过程中必须提醒施工人员注意稀释剂所用的型号。

施工前要彻底将涂料搅拌均匀,要按照涂装设计的要求严格检查防污漆的膜厚,以延长防污期效。防锈漆和防污漆之间还有一道中间漆,能够加强环氧防锈漆和防污漆的层间附着力,各道涂料涂装时要注意涂料的干燥时间和最短、最长涂装时间间隔。一般船舶下水服役1~1.5年后,以3~6个月为周期进行附着物的清洗,可大大恢复船舶的航速,有效节省船舶燃料。

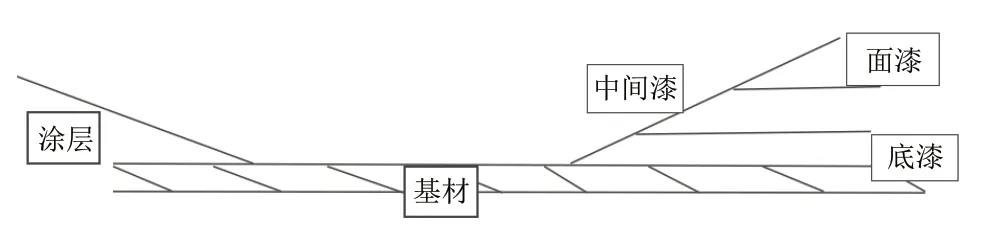

涂装过程中的涂层修补需要重点关注,需要对修补部位周围的涂层进行打磨处理,打磨出坡口(角度30~45°)的横截面如图1所示,并由底漆到面漆逐层修复,保证涂层的连续性和完整性。

图1 打磨破口示意图

4 建立涂装数据库

船舶从建造材料预制到完成交船再到船舶正常的维保,涂装贯穿于船舶的整个生命周期。船舶的涂装维保则成为了一项不可或缺的工程,我国不断向涂装技术先进的国家进行学习和引进先进技术,但是仍与世界一流水平有很大差距。

现场涂装一线的执行者和监控者的职业素质会很大程度上影响涂装的质量,把上述对防污漆的涂装监控过程进行系统记录,形成数字图像文档,我们就建立起防污漆涂装维保数据库,保证涂装工作的可追溯性,通过多次坞修进行经验积累,找出锈蚀严重、海生物易聚集的重点部位,达到发现并且改进施工中存在的问题,改善施工质量和方法,重点监控。通过数据库的积累可以建立起腐蚀问题与施工质量的相关性参数模型,对施工质量进行评级,通过模型分析出涂层寿命及腐蚀程度。该数据库可以对船东进行质量跟踪服务,有助提高自身涂装工程技术水平和客户满意度,涂装可追溯性的建立不仅对防污漆涂装维保起到良好的指导意义,也对整个涂装行业的发展和行业习惯的养成都会有深远的影响。

5 防污漆的发展思考

环境友好型防污涂料的研发和应用是本世纪海洋涂料的主要发展方向,产品需要不断地更新换代,一种性能卓绝的防污涂料应该具备以下特点:防污效果好,防污时间长,成本效益经济适用,健康环保。此外各种配套设备和现场施工技术也要跟上时代潮流,不断创新,不断对经验进行积累,注重涂装过程中每一步细节。相信更实用、更高端的防污涂料配套更专业、更完善的现场施工与质量控制,一定会为我国成为海洋强国建设做出突出贡献。