长输天然气管道无损检测裂纹焊口案例浅析

吴 超 唐世东 张本同 王福德 汪佩佩

(1. 国家石油天然气管网集团有限公司西气东输分公司,安徽 合肥 230031;2. 武汉三联特种技术股份有限公司,湖北 武汉 432200)

0 引言

近几年,油气管道企业加大了对在役长输天然气管道环焊缝开挖复拍的力度,通过对特殊属性环焊缝开挖,发现了许多次标准口及裂纹口。本文通过一道裂纹口的确认、复核及提出修复措施的过程,在此类项目中起到示范作用,有利于今后此类项目开展。

1 项目概况

某长输天然气管道管径1016 mm,管材X70,一般地区壁厚17.5 mm,运行压力6~8.5 MPa,输送介质为天然气。在2022年环焊缝质量风险排查开挖复拍项目对焊口(Φ1016×17.5/21mm)进行开挖复拍射线检测(RT)、常规超声检测(UT)、磁粉检测(MT)过程中,发现该焊口焊缝在距离12点方向1450mm处存在一条75mm纵向裂纹(所用胶片为C4类底片),该公司立即组织环焊缝项目部、无损检测单位、监理单位等专业人员根据焊口现场情况及缺欠情况对此焊口立即开展相控阵(PAUT)及衍射时差法超声检测(TOFD)复检工作。

2 环焊缝复拍结果

2.1 检测单位复检情况

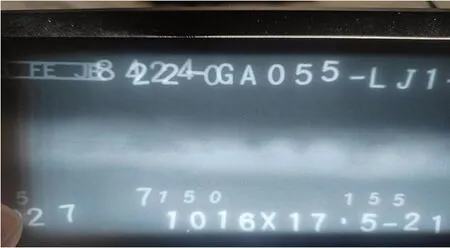

经检测单位采用相控阵(PAUT)及衍射时差法超声检测(TOFD)复检后得出缺陷信息如下:

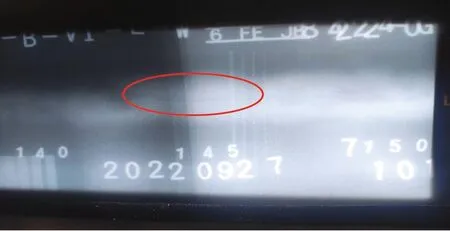

裂纹:1 4 6 0-1 5 3 4.6 m m 位置,缺陷长度74.6mm,缺陷高度1.4mm,距外表面深度16.1mm。检测结果如图1~图4所示。

图1 C4类底片缺陷显示

图2 C4类底片缺陷显示

图4 PAUT图谱缺陷显示

该焊口缺欠经相控阵(PAUT)及衍射时差法超声检测(TOFD)复检后结果与射线检测(RT)结果一致,评定为裂纹缺欠。

2.2 相关方复查情况

经该公司管理部门与施工单位、检测单位、监理单位、质量巡视单位以及底片数字化单位等相关技术人员共同复查、调取建设时期底片及资料、确认现场情况后得出以下信息:

(1)相关单位未能找到该焊口对应的建设时期底片;

(2)未找到该焊口对应的建设时期的施工焊接记录、材质证明文件等资料;

(3)未找到该焊口对应的建设时期的无损检测记录、检测报告等资料;

(4)该焊口类型为连头口+弯头弯管+变壁厚口,根据数据对齐大表该焊口位于非正常对齐管段,施工期竣工资料错乱,导致对齐成果显示为施工焊缝顺序混乱;

(5)该焊口现场未见焊口编号等信息。

3 环焊缝裂纹口二次复核检测

3.1 二次检测方案

因经相关单位复查后无任何建设时期底片及相关资料,但根据建设时期此标段和此时间段内其它焊口无损检测报告,并结合相邻焊口施工资料及现场开挖情况得出以下信息:

(1)该焊口焊接方法为半自动焊,焊口类型为连头口+弯头弯管+变壁厚口,规格为Φ1016×17.5/21mm;

(2)该焊口检测时间为2002年11月,检测执行标准应为Q/SY XQ6-2002;

(3)该焊口位于玉米地内;

(4)该焊口建设时期采用的检测方式为Ir-192的γ源类双壁单影透照方式,且使用的胶片为C5类胶片。

基于以上信息,该分公司决定采用C5类胶片再次对该焊口进行复拍,并比对其检测结果,进一步对该裂纹焊口再次确认后进行适用性评价,依据环焊缝缺陷评价报告最终确定后续修复措施。

3.2 二次检测复拍情况

检测单位使用3505型的X射线机和C5类胶片对该焊口裂纹缺陷部位进行再次复拍,该裂纹缺陷依然存在如图5、图6所示。

图5 C5类底片缺陷显示

图6 C5类底片缺陷显示

将所有资料提交给适用性单位进行评价,并对该裂纹缺陷做出评价报告及修复措施。

4 最终检测结果及修复措施

本次检测采用两种类型胶片的射线检测(RT)、常规超声波检测(UT)、磁粉检测检测(MT)、相控阵检测(PAUT)、衍射时差法超声检测(TOFD)共5种检测方法[1]进行比对、验证,评定结果如下:

(1)C4类胶片射线检测结果(RT):裂纹:缺陷位置1440~1515mm处,缺陷长度75mm;

(2)C5类胶片射线检测结果(RT):裂纹:缺陷位置1440~1515mm处,缺陷长度75mm;

(3)常规超声检测结果(UT):裂纹:缺陷位置1410~1490mm处,缺陷长度80mm,缺陷波幅值SL+9.6dB,距外表面深度16.8mm;

(4)磁粉检测结果(MT):未见缺欠显示;

(5)相控阵检测结果(PAUT):裂纹:缺陷位置1460~1534.6mm处,缺陷长度74.6mm,缺陷高度1.4mm,距外表面深度16.1mm;

(6)衍射时差法超声检测结果(TOFD):裂纹:缺陷位置1458~1502mm处,缺陷长度44mm,缺陷高度1.2mm,距外表面深度16.3mm。

评价结果:本焊口缺陷在压力波动较小且无其他附加载荷(如地质移动等载荷)的前提下,该缺陷现状可满足运行安全,但该焊口存在裂纹缺陷,考虑到运行条件及周边环境变化(如地质沉降等),该焊口裂纹缺陷存在扩展而导致不满足运行安全的风险。该焊口临界应力为379Mpa,应力测试该焊口最大应力为334MPa(环焊缝整体承受拉伸载荷,裂纹处拉应力为327MPa),临界应力与实测应力之比Ω=1.13,依据《在役管道环焊缝质量风险排查治理工作指南(第二版)》,建议一年内B型套筒修复。修复前,运行压力控制在设计压力以下,同时应加强巡检(该焊口作为巡检点,每日两次徒步巡检),当发现焊口周围出现地质沉降等可能增加焊口轴向应力情况时,应立即修复。

5 原因分析

通过此次环焊缝排查,在各相关单位核实、复检及确认该焊口无建设时期底片和无损检测记录、报告等相关资料,无法证明该焊口是否进行了无损检测,或进行了无损检测存在漏评危害性缺陷情况,根据此次多次、多种检测方法的结果发现裂纹重大缺陷,而建设时期无任何无损检测相关资料显示,分析主要原因如下:

5.1 管理原因

(1)施工焊口焊缝编号及资料混乱,编号无顺序,施工焊接班组较多,该焊口为连头口+弯头弯管+变壁厚口,连头点位较多,从而造成该焊口漏检;

(2)因建设时期受工期进度或其他因素影响,从而造成该焊口漏检;

(3)检测完成后未做好相关记录和报告,导致无损检测资料缺失。

5.2 技术原因

(1)因该焊口规格为Φ1016×17.5/21mm,焊口类型为连头口+弯头弯管+变壁厚口,管径太大、壁厚太厚,需采用双壁单影透照,而当时采用的X射线机无法穿透该工件,故使用γ源透照,并采用了C5类胶片,因γ源透照出来的底片(C5类胶片)清晰度较差、灰雾度较大,且检测手段有限或技术不成熟,从而造成缺陷漏评;

(2)发现了缺陷,但执行标准过于宽松,缺陷影像不明显,当成条形缺陷、咬边缺陷或其他线性缺陷,评定为合格;

(3)该焊口材质为X70高强钢,施工焊接时未按照焊接工艺规范要求进行焊接,焊接前未进行预热,焊条未进行烘干,焊接温度过低,焊接顺序不合理,焊后未进行消氢处理等原因造成应力集中或焊接变形且焊接完成后就进行检测,24h后未进行复检,造成延迟裂纹;

(4)检测条件及检测方法有限或相控阵检测(PAUT)、衍射时差法超声检测(TOFD)等新技术不成熟,未使用多种检测方法进行复检、验证。

6 结语

通过此次环焊缝排查开挖复拍检测,再次验证了无损检测对在役管道环焊缝质量风险排查治理工作的必要性和重要性,开挖最主要的目的就是为了检测,也证实了射线检测(RT)、常规超声波检测(UT)、磁粉检测检测(MT)、相控阵检测(PAUT)、衍射时差法超声检测(TOFD),各种无损检测方法之间的互补性和连贯性,将相控阵检测(PAUT)、衍射时差法超声检测(TOFD)等新技术检测在长输高压天然气管道上得到了更好的应用,对无损检测人员提出更高要求,检测人员需具有良好的职业素养,严格按照标准规范要求进行评定,严把质量关,对发现裂纹等危害性缺陷时,应采用多种检测方法进行复检、验证,避免错评漏评。