大型在役储罐检测技术现状分析

王慧力 蔡 亮 孟虎林 王伟恒 张宏亮

(1. 国家管网集团东部原油储运有限公司襄阳输油处,湖北 襄阳 441000;2. 中国航油集团物流有限公司西南基地建设指挥部,重庆 401122;3. 中国石油青海油田分公司管道处,青海 格尔木816000;4. 中国石油管道局工程有限公司第四分公司,河北 廊坊 065000;5. 国家管网集团西南管道有限责任公司兰州输油气分公司,甘肃 兰州 730060)

0 引言

储罐是石油石化行业重要基础设施,我国石油储备库广泛设计建设10×104m3大型浮顶储罐。由于制造/焊接缺陷、腐蚀和误操作等原因,储罐发生油品泄漏事故会造成严重环境污染和经济损失。我国存在超期服役储罐20年~30年未进行有效检测情形,储罐运行风险等级较高[1]。相关法规如《特种设备安全监察条例》未规定针对在役储罐强制进行定期检测的要求。储罐定期开展在线及开罐无损检测,分析腐蚀状态、性能和使用寿命,及时发现隐患并有效处置,是保证其安全运行的可靠手段。探讨了储罐声发射、超声导波、漏磁和涡流检测技术现状和关键要素,对于提高储罐检测科学性、保证储罐安全运营具有重要意义。

1 储罐检测技术及标准现状

腐蚀是储罐及附件设施失效的主导因素,典型失效形式是罐底板腐蚀穿孔、罐壁板/底板角焊缝开裂以及罐壁板强度破裂等。储罐生产实践证明,罐壁板腐蚀轻微,罐底板油品渗漏风险远高于罐体和附件设施,统计在役储罐事故中罐底板腐蚀泄漏穿孔约占20%以上。广义的储罐检测涵盖顶板外观检查,罐壁板/底板超声波测厚、声发射和开罐无损检测,储罐基础沉降评价、焊缝检查以及重要附件设施(如中央排水装置、浮顶立柱、接地装置)检查。

储罐外观检验指检查单盘与浮舱连接部位腐蚀状况;单盘上表面逐块进行测厚,单盘下表面进行目测检查;逐个检测浮舱内外表面腐蚀情况;检测浮顶集水坑腐蚀情况。储罐常规检测指应用超声测厚法检查罐壁板/顶板腐蚀情状况,开罐无损检测指应用漏磁技术或低频涡流技术扫描检查罐底板腐蚀情况。针对储罐局部腐蚀采用超声C扫描和超声导波法。针对储罐储存重油高温工况,可采用电磁超声技术,脉冲涡流技术可检测含一定厚度保温层罐壁。

国内储罐检测执行行业标准SY/T 5921-2017《立式圆筒形钢制焊接油罐操作维护修理规范》。参考使用行业标准SY/T 6620-2014《油罐的检验、修理、改建及翻建》采标美国石油学会标准API Std653-2009,规定罐体和罐基础完整性评价准则以及内部/外部检验周期。将储罐检测分为外部检验、超声波厚度检验和内部检验三种类型,外部检验指定期在靠近储罐地面上目视检查储罐外部状况;超声波厚度检验指用于评价罐壁完整性、确定储罐平均腐蚀速率;储罐内部检验用于确定罐底板腐蚀及是否存在渗漏,以及罐底板沉降状况。

2 罐底板声发射检测技术

声发射技术在美国、欧洲、日本和澳大利亚广泛用于储罐定性在线腐蚀检测,制定标准ASTM E1930-2016《常压和低压钢质储罐声发射检测方法》。声发射原理是局域源材料快速泄放能量产生瞬态弹性波。罐底板如存在腐蚀缺陷,在液压作用下导致变形或者分离而产生声发射信号;罐底板泄漏油品流动也会产生声发射信号。储罐声发射在线检测速度快,对储罐正常运行影响小。局限性是只能定性评估罐底板腐蚀程度和泄漏状况,检测正在发展的缺陷,不能检测已形成缺陷,主要用于制定储罐检测计划和安排缺陷修复优先顺序。

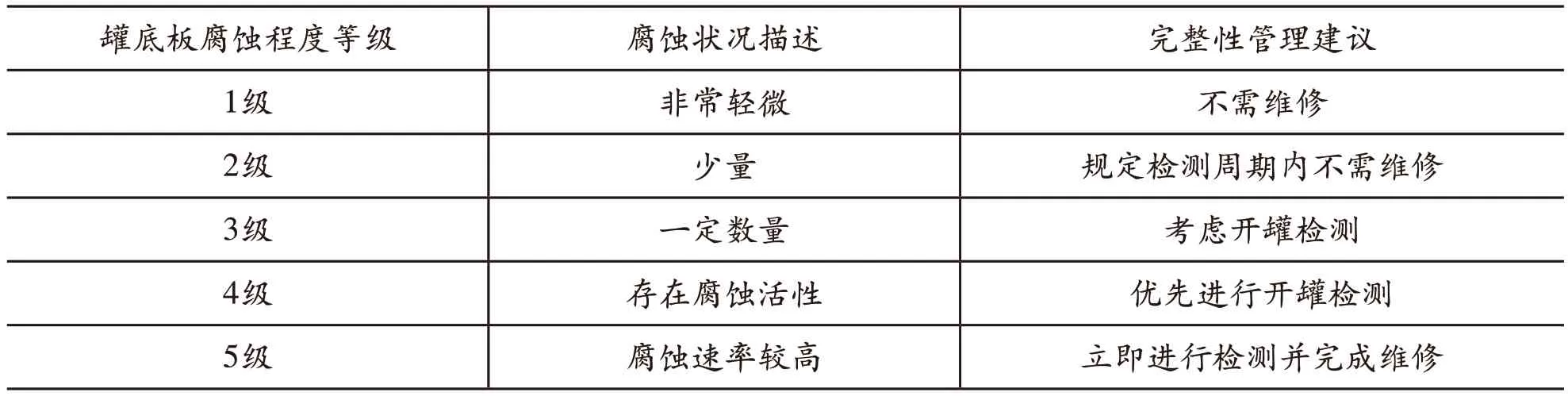

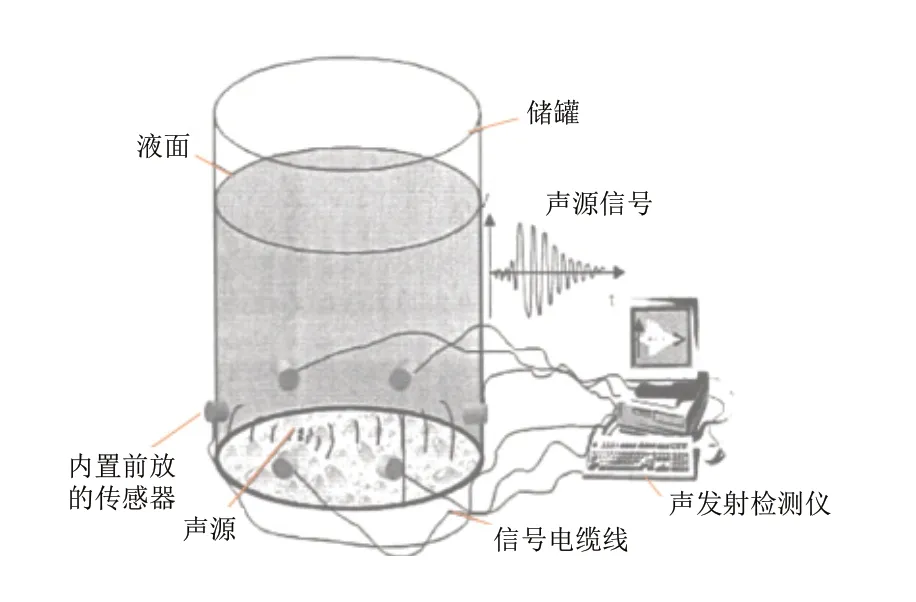

声发射是在罐壁板下侧安装传感器阵列,声发射检测仪接收腐蚀和泄漏产生的声发射信号。图1是声发射罐底板检测示意图,沿储罐周向等距设置传感器,10×104m3大型储罐可采用双层布置传感器,为减少干扰,传感器应远离人孔或工艺管道。分析传感器采集的声发射信号时间间隔定位声源,计算传感器一定时间内接收的反馈数量,表1是罐底板声发射腐蚀程度评价准则。

表1 罐底板声发射腐蚀程度评价准则

图1 声发射罐底板检测示意图

研究表明,罐底板声发射检测结论准确度受到机械噪声、环境噪声、温度、雨雪以及其他声源的干扰,传感器与罐壁耦合情况,检测人员记录和数据处理也会影响结果准确性[2]。关于声发射检测对液位高度和静置时间要求,国内外行业做法略有差异。调研国内在储罐0.85~1.05倍最大安全液位范围内,储罐液位应静置3~5h才能进行作业,例如某油库做法是在储罐检测前关闭管道、阀门约12~24h,采集2h有效稳定数据。国外行业做法更为宽泛,储罐液位在0.5倍最大安全液位即可作业,低于2×104m3储罐静置时间为1~2h,5×104m3和10×104m3储罐静置时间为6~12h。

美国物理声学公司PAC已开展8000多座储罐声发射检测以及1000多座开罐验证,研发TankPacTM常压储罐底板检测专家系统,声发射评价结果与罐底板腐蚀和泄漏状况具有100%对应关系。国内中国石油大学、中石油、中石化已开展1200座储罐声发射检测,声发射评价结果与开罐验证准确率在80%~90%左右。未来原油储罐声发射检测技术研究防线是噪声干扰及降噪技术、高效信号识别和采集技术,完善罐底板结构完整性分级和声发射源集中度区域划分准则,提高罐底板腐蚀评价可靠性与开罐检测结果的符合性。

3 罐底板超声导波检测技术

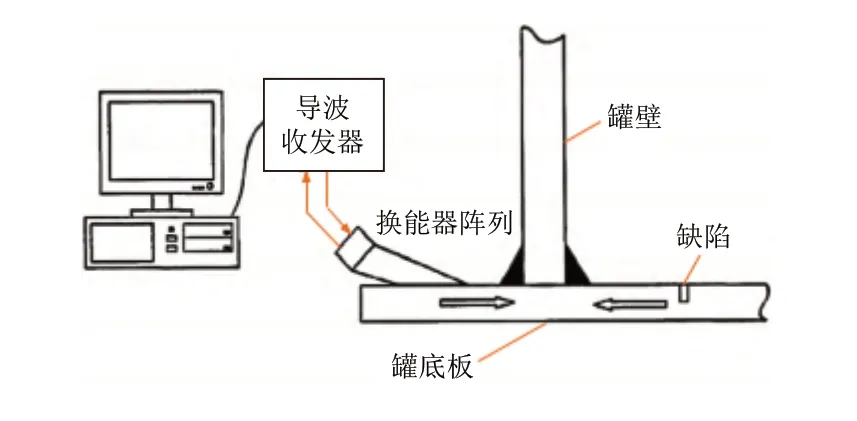

超声导波技术原理是超声波在板状材料不连续边界内产生多次往复反射,衍生复杂干涉和弥散,形成新的超声导波波形,导波在板材表面获得双面检测结论,可用于评价板材缺陷和结构状态。平板导波采用Lamb波检测,具有传播距离长、检测精度高特点,可检测罐壁板、底边以及边缘板腐蚀状况。超声导波不能确定缺陷具体位置和深度尺寸,一般结合超声测厚定位位置。图2是罐底板超声导波检测示意图,做法是将导波探头置于罐底板边缘板,传感器激励出Lamb脉冲波,在罐底板上下表面来回反射并传播,在缺陷处脉冲信号发生反射。通过探测罐底板上下表面腐蚀产生的壁厚突变信号,信号经处理后显示为二维缺陷图。借助超声定位技术,实现以点带面检测和缺陷定位。沿罐底边缘板周向改变探头位置,得到多个方向检测数据,最后得到整体罐底板缺陷分布图像,对罐底板进行腐蚀评价。

图2 罐底板超声导波检测示意图

中石油研制基于超声平板Lamb波检测技术系统,确定A0模态Lamb波最佳激发角度,在某储罐现场试验表明,Lamb波A0模态的低频脉冲信号针对大型钢板缺陷识别能力较好,特别的激励信号频率为490kHz条件下检测效果最佳,可检测出直径15mm的通孔,且可清晰分辨缺陷孔信号和底板端面回波信号。

4 储罐开罐无损检测方法

漏磁检测技术原理是钢制材料磁通量高于非钢制材料,一定强度磁场作用于罐底板局部区域,如存在腐蚀缺陷,产生磁通量损耗,传感器检测磁场损耗强度对应缺陷尺寸。漏磁检测建议采用高灵敏度磁感元件会提升结果准确度。漏磁检测技术对被检测表面清洁度要求低,可间隔防腐层进行检测。漏磁技术国外产品如英国Floormaps罐底板腐蚀扫描仪、MFL2000罐底板腐蚀扫描仪和Handscan平板腐蚀扫描仪,最大检测速度可达30m/min。

某油库2×104m3润滑油储罐发生腐蚀泄漏,经漏磁检测和超声相控阵C扫描腐蚀检测,确定腐蚀发生在罐底板土壤侧,两种方法结合可对罐底板100%面积进行腐蚀检测,检测结果表明,罐底板腐蚀穿孔原因是罐底板土壤侧存在水分、沥青砂混有较大直径碎石、罐底板防腐层等级较低以及运行温度处于土壤最大腐蚀速率范围等。

5 结语

我国储罐检测多依据以往工程案例,确定检测周期,较少根据腐蚀速率,检测计划缺乏科学性。储罐开罐无损检测技术效率低、成本高,检测前储罐应停输、清空和清洁,储罐检测发展趋势是由停产开罐向在线检测转变,在保证安全可靠前提下,尽可能降低储罐运营成本。

—— 储罐