海上生产平台管线腐蚀评估

陈小虎 安兴芳

(1. 中海油田服务股份有限公司物探事业部,天津 300451;2. 中海华洋(天津)企业管理服务有限公司,天津 300452)

0 引言

由于海上平台所处的环境比较恶劣,相较于陆地管线,海上管线腐蚀较严重,腐蚀原因也较复杂。为确保海上生产平台管线处于安全运行状态,根据海上生产平台安全管理体系规定,本文以渤海某生产平台为例,对管线开展腐蚀检测与评估。

1 管线腐蚀检测

管线腐蚀检测用来了解在役管线于工作环境中受到损伤的情况,确保在管线发生严重问题前检测出缺陷和损伤的基本方法。检测的主要部位:单井的井口装置出口管线、海管的出入口管线、生产管汇和计量管汇有代表性部位、生产系统和消防系统等设备的出入口管线。检测的大致程序:检查管线保温情况→拆除管线保温层→检查管线外腐蚀状态→检测管线壁厚→恢复保温层、防腐涂层→整理检测数据形成报告。检测的主要技术手段:低频导波检测技术、超声波测厚、超声波探伤、磁粉检测、脉冲涡流检测、相控阵检测、数字射线检测等。

管线腐蚀检测分别对生产系统管线进行腐蚀宏观检查,对管线保温层、防腐层的状况进行评估分析,如保温层、防腐层存在破损,建议及时进行除锈补漆并进行保温层修复。汇总分析生产系统管线焊缝腐蚀检测数据,如发现超标缺陷,建议及时补强或更换。汇总分析单井出口和关键设备出入口,以及管线本体腐蚀检测数据,筛选出壁厚减薄率在20%~30%和30%以上的管线,分别给出处理建议。

1 管线腐蚀状况评估

汇总分析管线检测报告中各管线的超声波测厚数据,将所检管线的壁厚减薄率在20%~30%的点位和每年重点跟踪的检测部位,与以往检测数据进行分析比对。对检测发现管线壁厚减薄超过30%的部位,依据ASME B31.3规范进行分析评估并针对性提出治理措施建议。

管线应满足规范中规定的最小厚度要求。如满足,在现场具备维修条件的情况下,建议维修处理,未维修处理之前,需每年重点跟踪检测并进行数据分析比对,日常巡检时重点关注。如果不满足最小厚度要求,建议及时维修处理。现通过某平台检测报告选取壁厚减薄率超过30%的除砂器入口管线进行剩余强度评估,评估过程如下:

1.1 选取检测报告中壁厚减薄率超过30%的管线

通过超声波测厚数据,发现除砂器入口管线第2个弯头W2的最小剩余壁厚为5.60mm,相应的壁厚减薄率为48.95%,大于30%,检测数据如表1所示。

表1 除砂器入口管线测厚数据

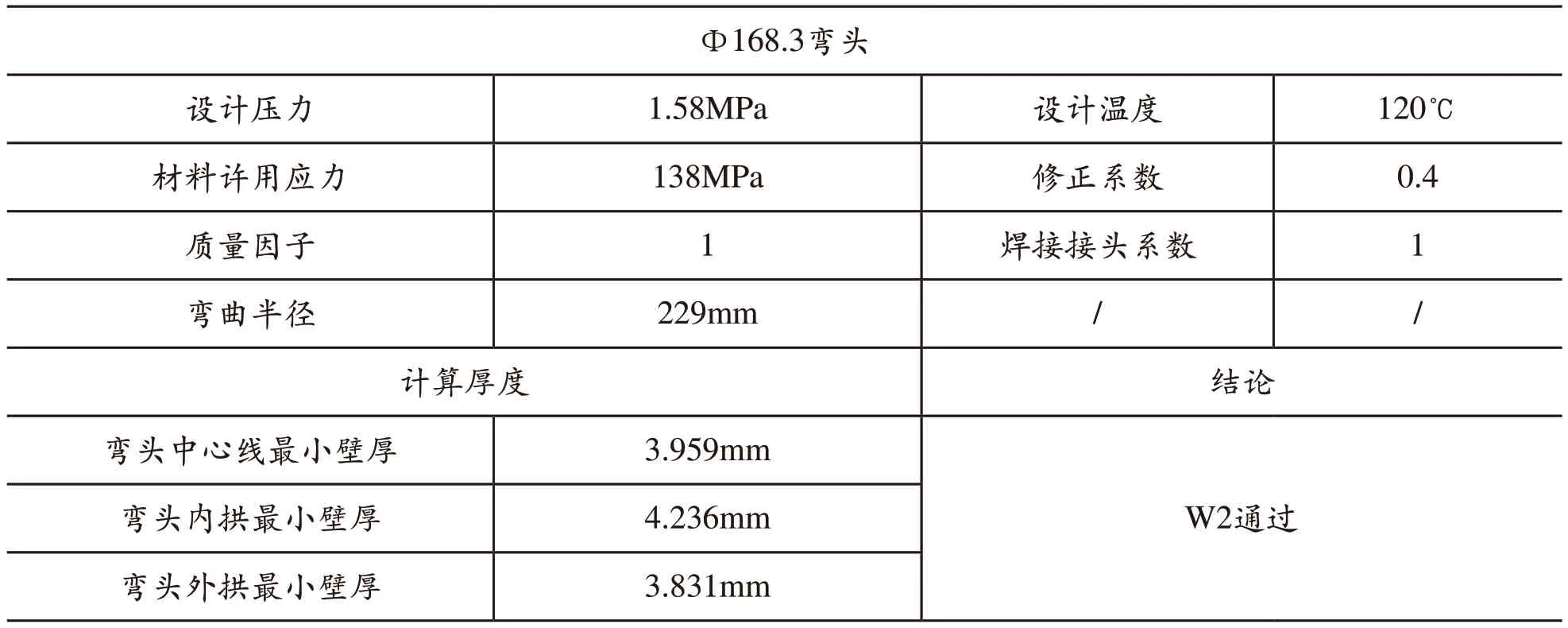

1.2 计算最小厚度

该管线的规格为Φ168.3×10.97mm,材质为A106-B,设计压力等级为A2,查阅该平台管线设计规格书,取设计压力为1.58MPa,设计温度120℃。依据ASME B31.3计算该管线的厚度,计算过程中不考虑管线自重和其他支撑件的附加载荷,计算结果如表2所示。

表2 除砂器入口管线计算厚度

经过现场检测数据和计算厚度的比对,除砂器入口管线第2个弯头W2的剩余壁厚满足ASME B31.3计算厚度的要求。

2 介质腐蚀性评估

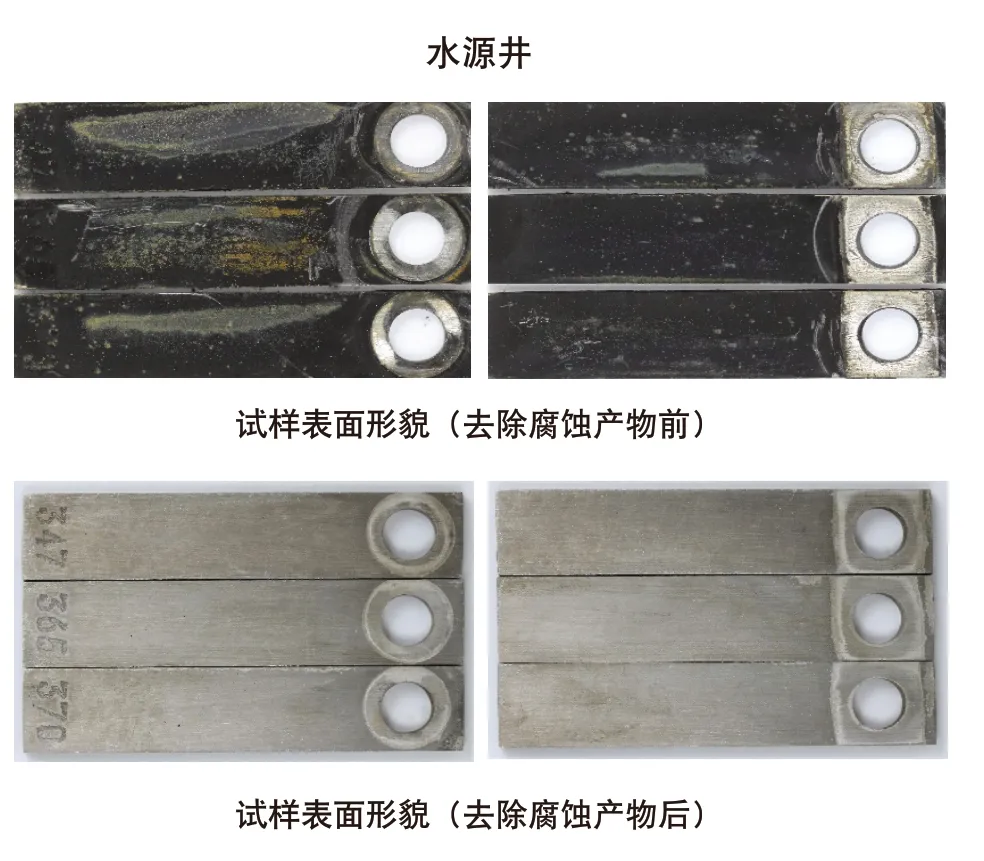

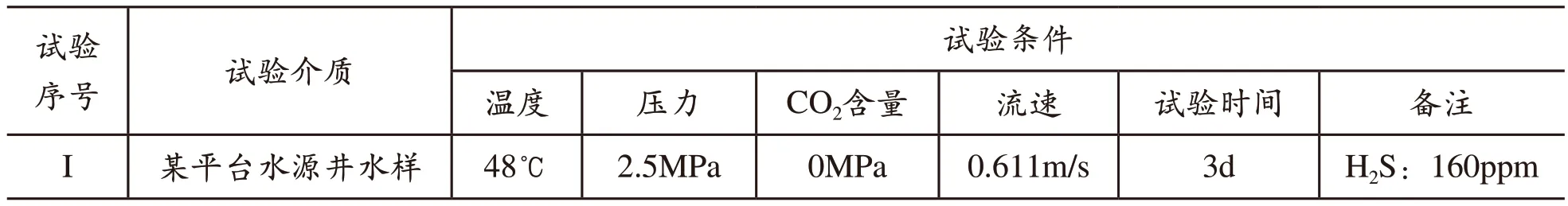

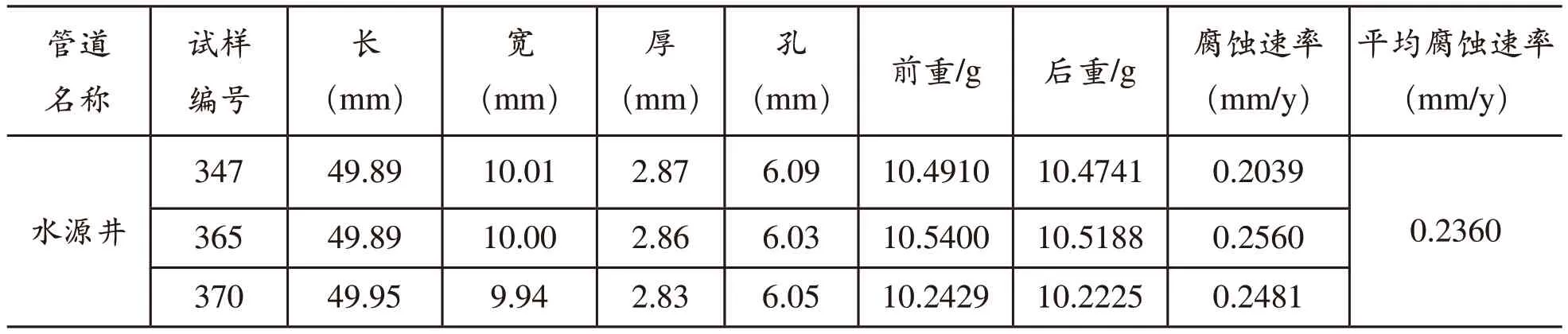

选取平台水源井、注水缓冲罐和分离器等具有代表性位置的水样进行腐蚀模拟实验。下面是以平台水源井为例展示评估过程,实验条件如表3所示,实验结果如表4所示,挂片表面试验前后的宏观形貌如图1所示。

图1 挂片试验前后表面形貌图

表3 腐蚀模拟试验条件

表4 腐蚀模拟试验结果

参考NACE-SP0775-2023《Preparation,Installation, Analysis, and Interpretation of Corrosion Coupons in Oilfield Operation》中试样腐蚀速率计算公式[1]:

CR=平均腐蚀速率,毫米/每年(mm/y);

W=质量损失,克(g);

A=试件初始暴露表面积,平方毫米(mm2);

T=暴露时间,天(d);

D=试件密度,克/立方厘米(g/cm3)。

由图1腐蚀挂片相貌图和酸洗后挂片可以看出,挂片整体呈现均匀腐蚀,并未出现点蚀现象,同样也未出现结垢现象。根据NACE-SP0775标准关于碳钢材质的生产设备及管道的内腐蚀程度划分,如表5所示。结合实验结果表4可以看出,该水源井水样环境下的挂片腐蚀速率属于轻度腐蚀,建议每年开展腐蚀检测时重点关注水处理系统易腐蚀部位的壁厚减薄情况。

表5 NACE SP0775腐蚀程度分级标准

3 介质CO2腐蚀评估和H2S应力腐蚀开裂评估

海洋石油平台管道内部输送的油气水中经常含有H2S、CO2等腐蚀性较强的介质,在内部和外部因素共同作用下,会造成管道发生腐蚀穿孔、开裂等事故,轻则造成油气泄漏,重则甚至造成严重的人员伤亡事故。

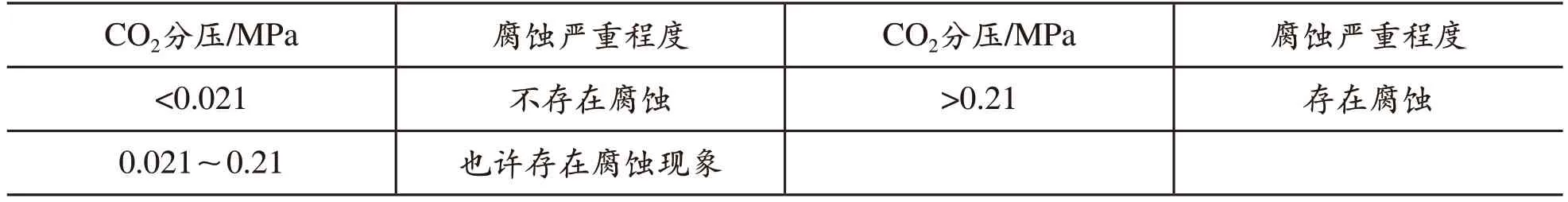

CO2分压在判断CO2腐蚀中起着重要作用,目前在油气工业中根据CO2分压判断腐蚀性的规律如表6所示。

表6 CO2腐蚀性评价指标

收集平台近三年气体检测报告中CO2含量数据,结合该位置操作压力,计算该位置CO2分压。结果如表7所示。

表7 近三年CO2最高分压汇总

由以上结果可知,根据近三年的检测数据计算CO2分压均小于0.021MPa,不存在二氧化碳腐蚀。

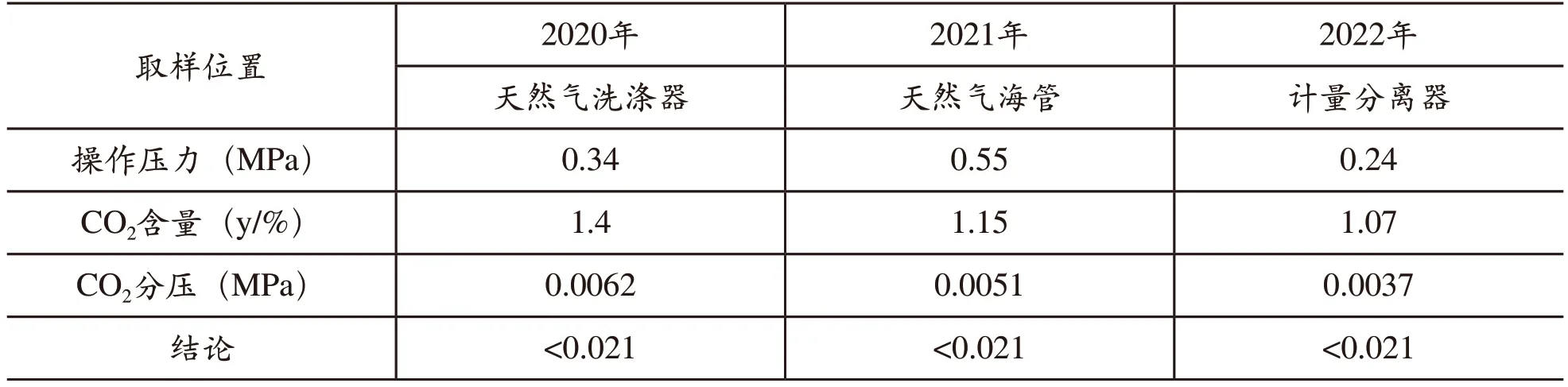

含有水和H2S的天然气,当气体总压≥0.4MPa,气体中的H2S分压≥0.0003MPa时,称为酸性天然气。酸性天然气可引起敏感材料的硫化物应力开裂。收集平台近三年硫化氢含量数据,计算每年硫化氢最高分压,计算结果如表8所示。

表8 近三年H2S最高分压汇总

由以上结果可知,根据近三年的检测数据计算H2S分压均小于0.0003MPa。根据IS0 15156-2(2020)《石油和天然气工业—油气开采中用于含H2S环境的材料》标准对抗SSC材料的选择不做详细考虑[2],不要求特别预防措施。

4 高流速井口冲蚀评估

冲蚀是金属材料表面与腐蚀流体冲刷的联合作用,引起材料局部金属腐蚀。在发生这种腐蚀时,金属离子或腐蚀产物因受高速腐蚀流体冲刷而离开金属材料表面,使新鲜的金属表面与腐蚀流体直接接触,从而加速了腐蚀过程。若流体中悬浮较硬的固体颗粒,则将加速材料的损坏。

采用API RP 14E《海上生产平台管道系统设计和安装的推荐做法》对管道临界冲蚀速率的计算方法[3]:

其中:Ve为临界磨蚀速度(m/s);

C为经验常数,对于无固体流体且连续运行管道,在国际单位制中取值为122;

ρm为气液混合密度(kg/m3)。

ρm可以使用下列导出公式计算:

式中:ρm为气液混合密度(lbs/ft3);

P为操作压力:psia;

Sl为标准状况下的液体相对密度;

R为在标准状况下的气体/液体比率,ft3/bbl;

T为操作温度,°R;

Sg为在标准状况下的气体相对密度;

Z为气体压缩系数,无量纲。

根据平台提供单井计量日报,提取平台2022年6月至9月的日报数据,对比发现A12井流体实际体积混合流量最高,因此选择A12井进行冲蚀评估。

冲蚀评估所需数据来源如下:

根据A12井单井计量记录得到井口平均操作压力、平均操作温度、平均产气量、平均产油量、平均产液量。根据管线规格书和PID,查到管径规格和设计壁厚。原油密度和气体密度均参考平台2022年组分化验报告。

计算结果如表9所示。

表9 平台A12井第一弯头冲蚀计算

5 介质结垢趋势预测

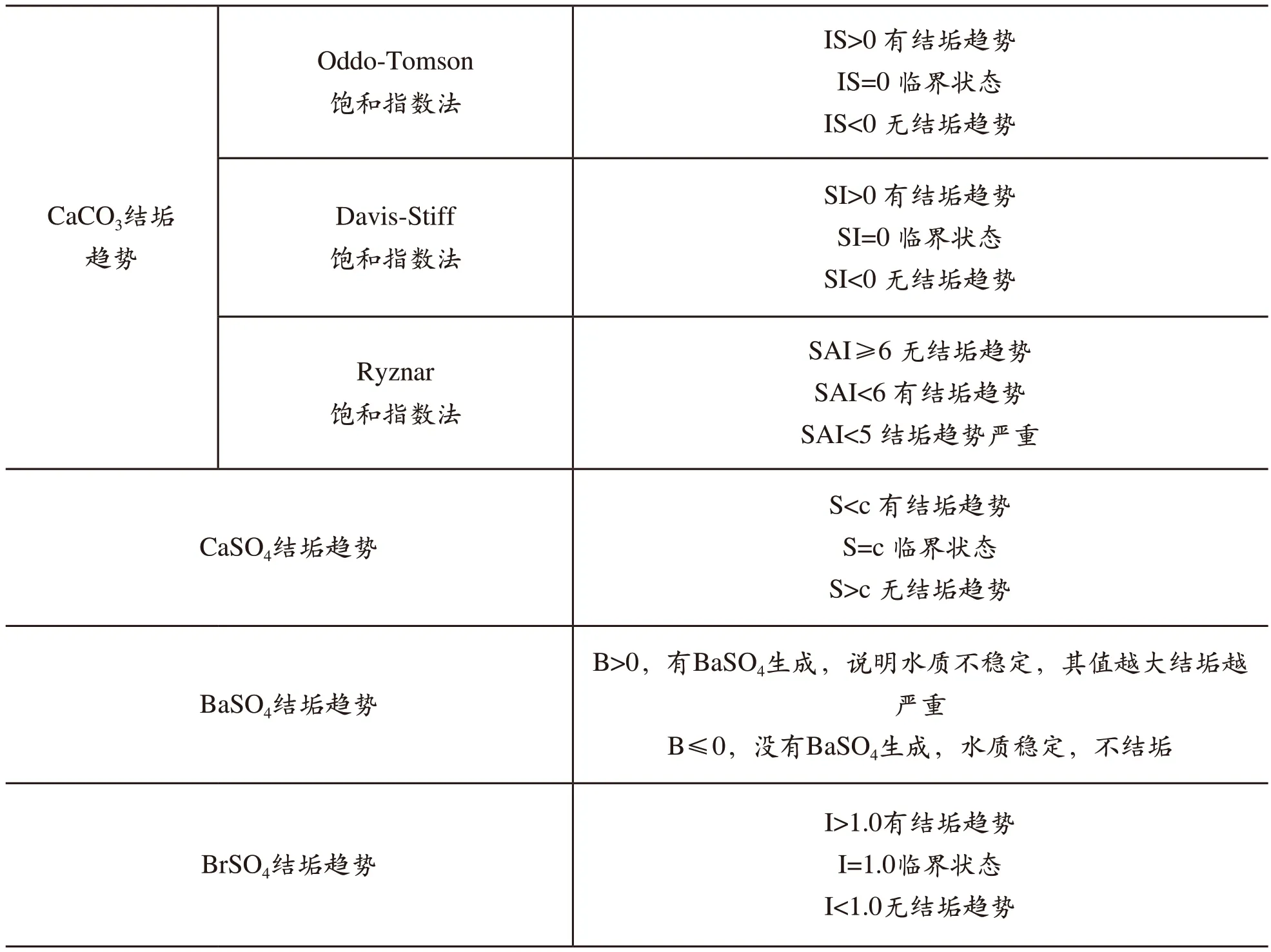

结垢趋势预测是通过收集油田注采、工艺系统的相关数据,水样的pH值以及水中离子含量数据,参考SY/T 0600-2016油田水结垢趋势预测方法[4],由相应的经验公式或理论公式计算常见油田垢(钙、钡、锶的碳酸盐和硫酸盐)的结垢预测参数,判断结垢趋势。在水处理系统选取A6位置水样进行结垢趋势预测。判定标准如表10所示。

表10

经过预测平台A6井CaCO3结垢趋势严重,无CaSO4和BrSO4结垢趋势,没有BaSO4生成,水质稳定。

6 结论与建议

(1)通过管线腐蚀检测与剩余强度计算,平台本次检测管线全部满足最小壁厚使用要求,建议继续跟踪分析检测数据;

(2)通过水源井介质腐蚀性分析,该水源井水样环境下的挂片腐蚀速率属于轻度腐蚀,建议每年开展腐蚀检测时重点关注水处理系统易腐蚀部位的壁厚减薄情况;

(3)通过对平台介质CO2腐蚀评估和H2S应力腐蚀开裂评估,目前该平台并不存在CO2和H2S腐蚀风险,建议后续持续关注CO2和H2S含量变化;

(4)通过对平台最高流量井口的冲蚀评估,目前该平台井口不存在冲蚀风险。如流量发生较大变化,建议及时进行冲蚀评估;

(5)通过对A6井进行结垢趋势预测,CaCO3结垢趋势严重,无CaSO4和BrSO4结垢趋势,没有BaSO4生成,水质稳定,建议加入防CaCO3结垢化学药剂。