均匀化退火工艺对Al-Zn-Mg-Cu-Zr高强合金第二相的影响

刘晓涛,王群骄,张云龙,李 磊,张 辉

(1.东北大学材料电磁过程教育部重点实验室,辽宁 沈阳 110004; 2.东北轻合金有限责任公司,黑龙江 哈尔滨 150060)

Al-Zn-Mg-Cu系合金具有高的比强度和硬度、较好的耐腐蚀性能和较高的韧性、优良的加工性能及焊接性能[1],广泛应用于航空航天、交通运输和其他工业部门。为了满足航空工业提出的挑战,许多发达国家一直在不断地开发、研制新型航空用结构材料。超高强铝合金作为航空航天用新一代轻质高强结构材料,其研究和应用备受关注[2-7]。目前新开发的Al-Zn-Mg-Cu超高强铝合金元素含量高(质量分数超过14%)。Zr元素在超高强铝合金中的应用始于1956年苏联研制的В96铝合金。添加Zr可以提高合金的抗应力腐蚀、抗剥落(或层状)腐蚀性能,抑制合金的再结晶行为,提高合金的断裂韧性,同时合金的淬火敏感性不会显著增大[8-10]。Zr已逐渐替代Mn、Cr,成为高强铝合金中不可缺少的元素。

在半连续铸造中,由于冷却速度较快,铸锭发生非平衡结晶,在晶界及枝晶界处形成非平衡结晶相。因此,对铸锭进行均匀化退火,消除非平衡结晶相,将非平衡凝固形成的多相组织尽可能转变为固溶体组织,提高铸锭的塑性加工性能,充分发挥合金元素的有益作用[11-12],是一个必不可少的工艺过程。对于含Zr铝合金,均匀化退火的工艺对弥散相Al3Zr的尺寸和分布有着显著的影响。因此,本试验研究了含Zr高强铝合金铸锭中结晶相的组成及不同均匀化退火条件对其组织、结晶相和弥散相的影响规律,旨在为高强铝合金铸锭均匀化退火工艺的制订提供参考。

1 试验方法

试验合金为半连续铸造的Al-Zn-Mg-Cu-Zr高强铝合金铸锭,分析化学成分如表1所示。铸锭在循环风均匀化退火炉内进行均匀化退火,然后立即淬入室温水中。采用一段均匀化退火制度研究均匀化退火过程中非平衡结晶相的演变规律,退火温度分别为340 ℃、360 ℃、380 ℃、400 ℃、420 ℃、440 ℃、455 ℃、460 ℃、470 ℃,保温时间分别为2 h、4 h、8 h、16 h、24 h、32 h;采用460 ℃24 h均匀化退火制度,改变升温速度,分别为0.3 ℃/min、5 ℃/min、30 ℃/min和800 ℃/min。采用二段均匀化退火制度(400 ℃12 h+460 ℃24 h),研究均匀化退火前后结晶相的组成以及弥散相的尺寸与分布。退火过程中由可编程程序温控仪精确控制温度,温度偏差为±1 ℃。

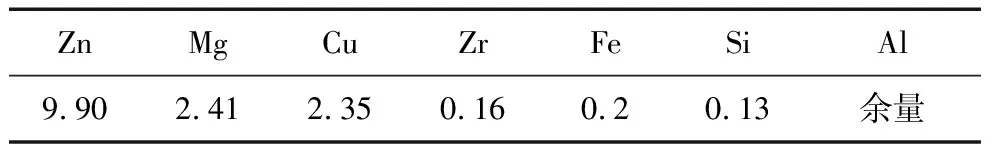

表1 试验合金的化学成分(质量分数/%)Table 1 Chemical composition of the test alloy (wt/%)

采用Leica MPS60光学金相显微镜定性观察枝晶网络溶解程度和残留相的大小、数量和分布特征,金相试样采用混合酸浸蚀。利用扫描电镜(SEM)及能谱分析(EDS)确定合金中结晶相的组成。利用SISC IAS 6.0图像分析软件定量测量均匀化退火后枝晶间距及残留结晶相的体积分数。采用HVA-5型低负荷显微硬度计测量均匀化退火前后维氏硬度变化。采用7501型涡流电导仪测量均匀化退火后试样的电导率。TEM试样经机械减薄至50 μm,在30%硝酸+70%甲醇电解液(体积分数)中双喷减薄,然后在Philips EM400上进行观察并测量弥散相的尺寸和分布密度。

2 试验结果与分析

2.1 超高强铝合金中结晶相组成

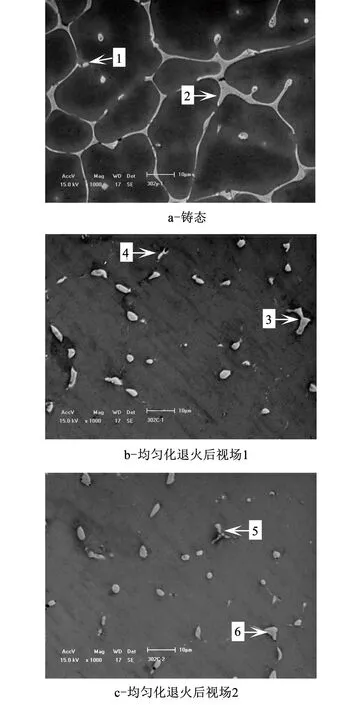

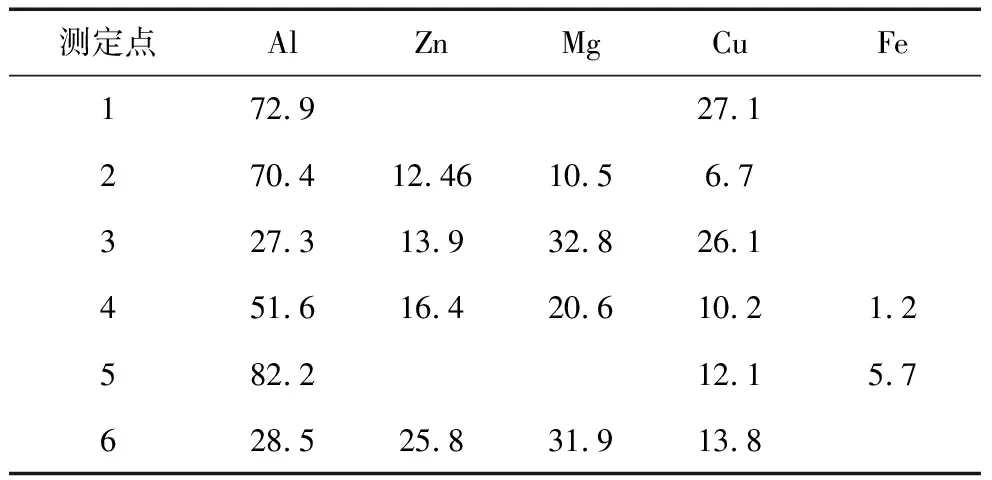

图1a、b、c分别为合金铸态与二段均匀化退火后的结晶相形貌。由扫描电镜观察及能谱分析可知,在铸态合金中晶界及枝晶间存在非平衡结晶相,根据能谱分析结果可知该结晶相为AlMgZnCu四元相(图中2点),除了晶界及枝晶间的AlMgZnCu四元结晶相以外,还存在少量金属间化合物,能谱分析结果表明,这些金属间化合物为Al7Cu2Fe相及CuAl2相。表2为图1中各点的化学成分。

图1 合金均匀化退火前后的结晶相Fig.1 Crystalline phase in the alloy before and after homogenization

表2 铸态试样的能谱分析(原子分数/%)Table 2 Energy spectrum analysis of as-cast samples (atomic fraction/%)

均匀化退火过程中非平衡结晶相逐渐溶解,残留结晶相逐渐减少,呈断续分布。对均匀化退火试样进行扫描电镜能谱分析,结果表明合金中未溶解的相有两种:一种为Al7Cu2Fe相(图1中5点),该相是由于杂质元素Fe的存在,从而在铸造过程中形成的金属间化合物,其熔点较高,无法通过均匀化退火消除。另外一种是AlZnMgCu四元相(图1中3,6点),与铸态组织比较可见,均匀化退火后合金结晶相的尺寸和数量明显减小,原来相连的枝晶干间的结晶相已呈孤立状分布。

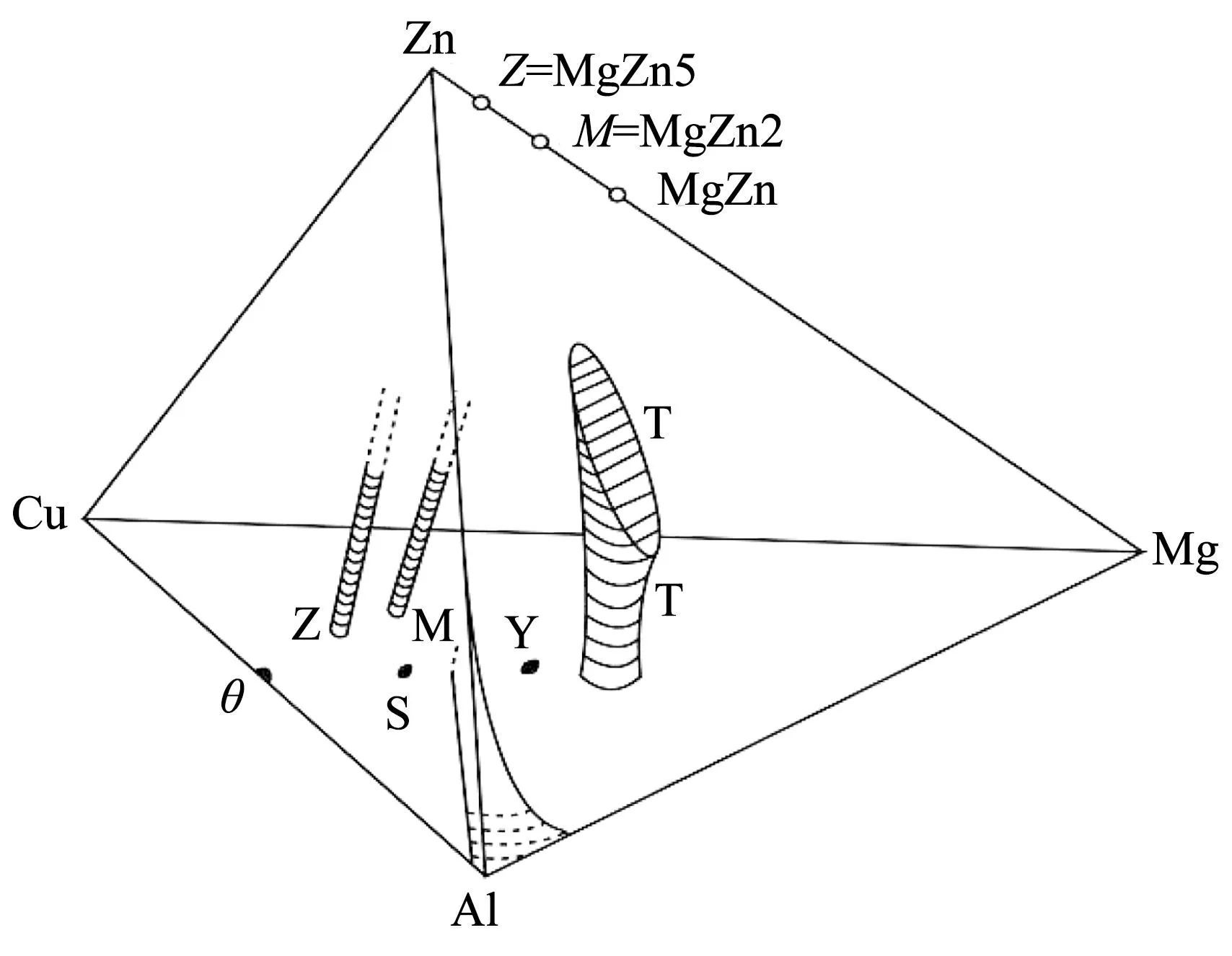

AlZnMg三元系中存在一个有较宽成分范围的T相,即Mg32(AlZn)49,在AlCuMg三元系中也存在一个晶体结构与Mg32(AlZn)49相同的T相,即Mg32(AlCu)49。在AlZnMgCu四元系中这两个T相区在空间是相连通的,如图2所示。当AlZnMg合金中加入Cu时,Cu将进入Mg32(AlZn)49中形成具有一定成分范围的AlMgZnCu四元相[13]。

图2 Al-Zn-Mg-Cu四元相图Fig.2 Phase diagram of Al-Zn-Mg-Cu

2.2 均匀化退火工艺参数对结晶相的影响

2.2.1 均匀化退火对显微组织的影响

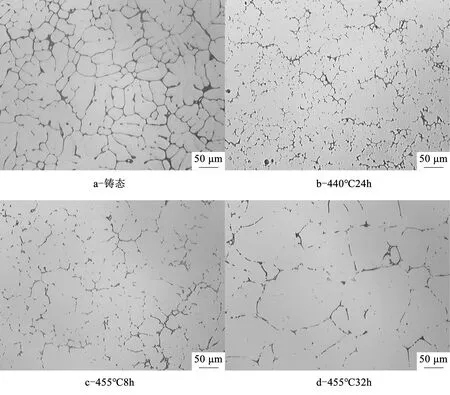

如图3为不同时间、温度条件下均匀化退火后合金的显微组织。均匀化退火使晶界的非平衡结晶相逐渐溶解,枝晶网络变稀。均匀化退火温度越高,非平衡结晶相溶解越充分,这是因为温度越高,原子越容易扩散,扩散系数越大,扩散速度也就越快。延长均匀化退火时间同提高均匀化退火温度有类似的作用,某一固定温度下增加保温时间扩散流量将随浓度梯度的减小而变少,当溶质原子分布较均匀时,再增加时间元素分布变化也不大,即均匀化效果不再增加。温度越高,达到均匀化所需的时间也越短。

图3 铸态及均匀化退火后合金的显微组织Fig.3 Microstructures of as-cast and homogenized alloy

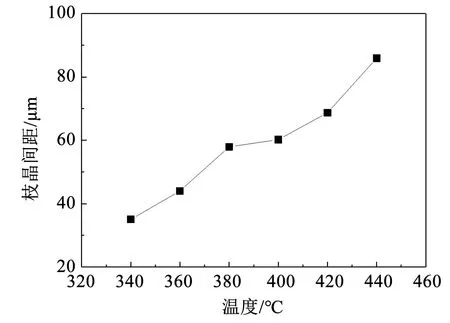

图4与图5分别为枝晶间距与均匀化退火温度和均匀化退火时间的关系。由图可以看出,枝晶间距随着均匀化退火温度的升高而增加,随着均匀化退火时间的延长先增加较快, 然后比较缓慢。表明随着均匀化退火温度的升高,原子扩散加快,非平衡结晶相溶解,枝晶网络消除较快,因而枝晶间距增大;随着均匀化退火时间的延长,原子扩散充分,非平衡结晶相溶解,枝晶网络消除,枝晶间距增大,但继续延长均匀化退火时间,溶质原子的浓度梯度减小,均匀化效果减弱,因而枝晶间距增加比较缓慢。

图4 枝晶间距随均匀化退火温度(保温8 h)的变化曲线Fig.4 Dendrite spacing with homogenization for 8 h holding time at different temperatures

图5 枝晶间距随均匀化退火保温时间的变化曲线Fig.5 Dendrite spacing as a function of homogenization annealing time

2.2.2 均匀化退火温度对合金中结晶相的影响

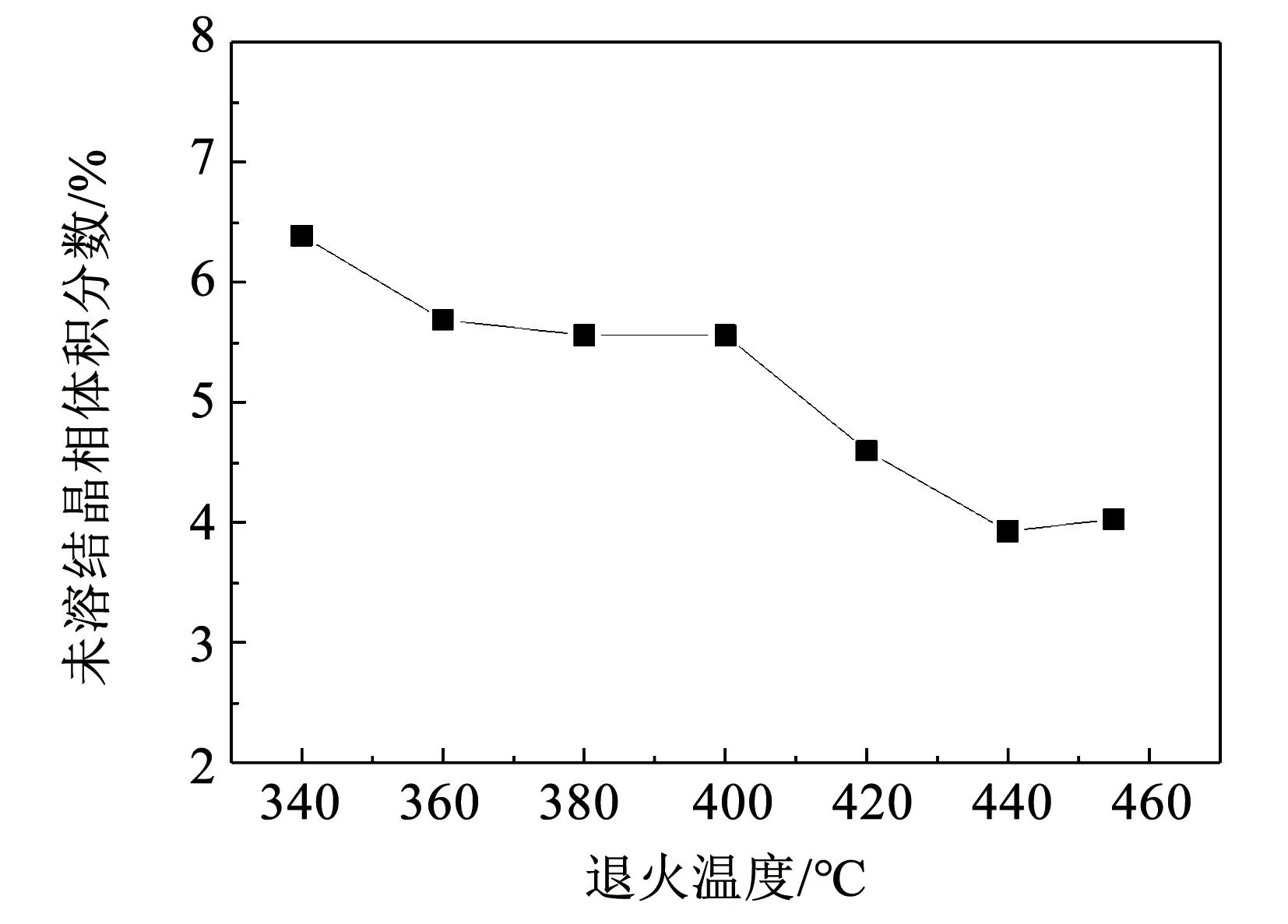

图6为未溶结晶相的体积分数随温度的变化曲线。随着温度的升高,非平衡结晶相溶解加快,未溶结晶相的体积分数减小,并且未溶结晶相体积分数减小的幅度随着温度的增加而增加。表明均匀化退火过程中,随着温度的升高,原子的扩散系数增加,原子的扩散速度加快,而非平衡相的溶解过程实质是溶质的扩散过程,因而,温度的升高加快了非平衡结晶相的溶解过程,从而均匀化退火后未溶结晶相体积分数减少。

图6 未溶结晶相的体积分数随着均匀化退火温度的变化曲线Fig.6 The variation curve of the volume fraction of the undissolved crystalline phase with the homogenization annealing temperature

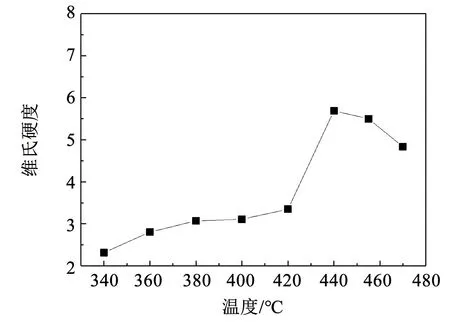

图7所示为不同均匀化退火温度条件下处理合金的维氏硬度变化曲线。由图7可见,随着均匀化退火温度的升高,合金的硬度增加,并且在均匀化退火温度较低时硬度增加比较缓慢;当均匀化退火温度达到420 ℃时硬度迅速增加,在440 ℃时硬度达到最大值;继续升高均匀化退火温度,合金的硬度有所下降。在铸态条件下,合金的组织为非平衡的过饱和固溶体和枝晶间粗大的非平衡的结晶相组成,在较低的温度进行均匀化退火时,合金的显微组织结构发生两方面的变化:一方面,非平衡结晶相溶解,溶入基体固溶体,合金硬度增加;另一方面,过饱和固溶体分解,析出第二相,由于析出温度较高,析出的是平衡第二相,这种平衡相的析出对合金的硬度没有明显的提高,相反,由于固溶程度降低,合金硬度下降。因此,在较低温度均匀化退火,合金硬度随着温度升高增加比较缓慢是上述两种机制共同作用的结果。随着均匀化退火温度的进一步升高,过饱和固溶体的析出受到抑制,440 ℃均匀化退火时,枝晶基本消除,非平衡结晶相几乎全部溶入基体固溶体中,合金元素固溶程度最高,从而合金的硬度最高;均匀化退火温度继续升高(470 ℃),合金的晶粒粗化,合金的硬度也随之降低。

图7 硬度随着加热温度的变化曲线(保温时间8 h)Fig.7 Microhardness with homogenization for 8 h holding time at different temperatures

2.2.3 均匀化退火时间对合金中结晶相的影响

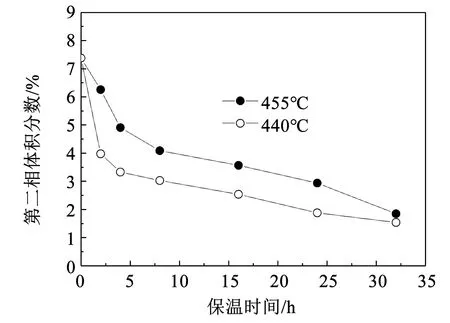

图8为未溶结晶相的体积分数随均匀化退火时间的变化曲线。随着均匀化退火时间的延长,未溶结晶相的体积分数减小,并且未溶结晶相体积分数减小的幅度随着时间的延长而减小。表明均匀化退火开始阶段,溶质原子浓度梯度高,原子扩散快,非平衡结晶相逐渐溶解速度快;随着均匀化退火时间延长,溶质原子浓度梯度减小,原子扩散驱动力减小,非平衡结晶相的溶解速度减慢。

图8 第二相的体积分数随着保温时间的变化曲线Fig.8 The variation curve of the volume fraction of the second phase with the holding time

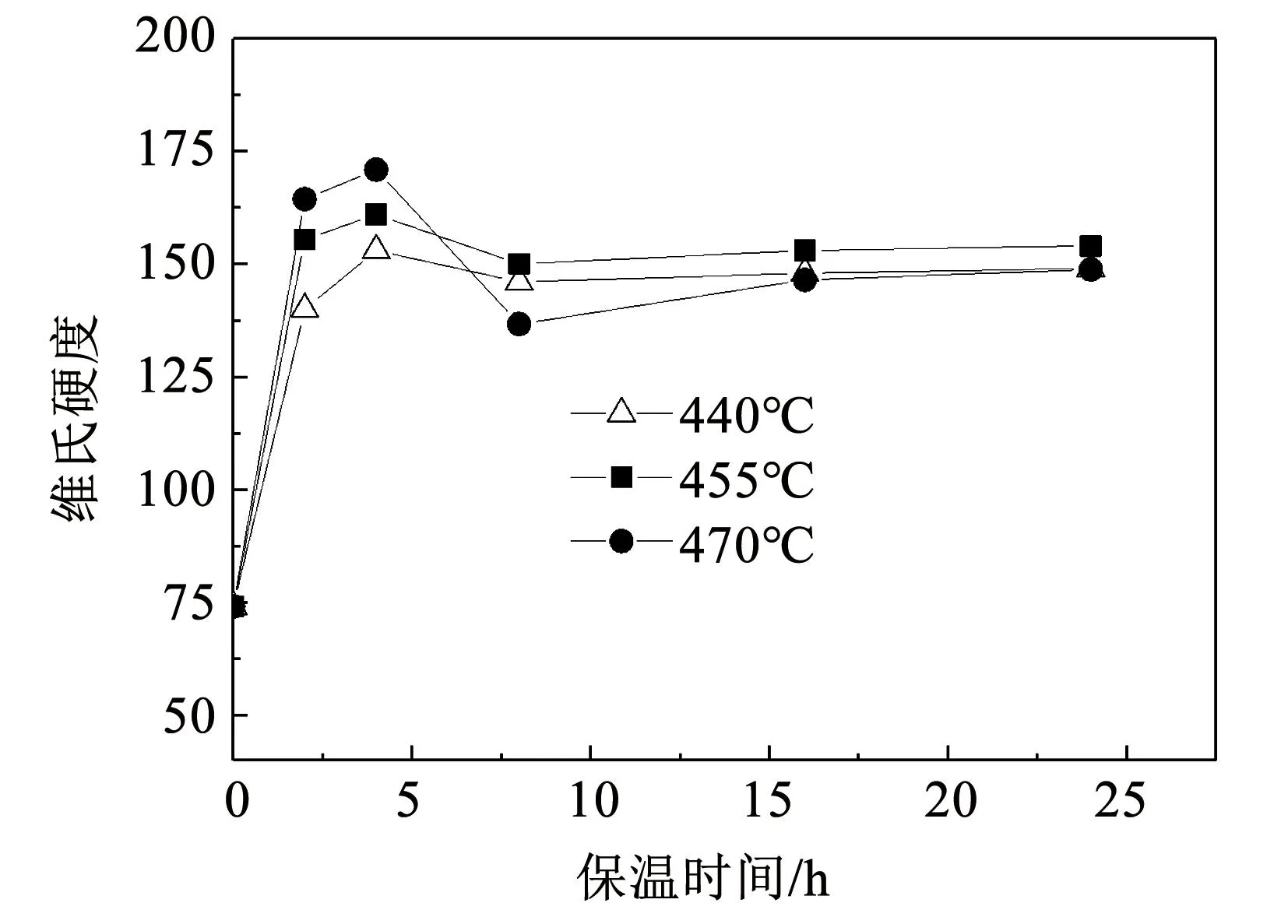

图9为不同均匀化退火温度条件下合金硬度随着均匀化退火时间变化的曲线。其时间为0的点表示未经处理的铸态合金的硬度。由图9可见,均匀化退火温度越高,结晶相的溶解就越彻底,残留相的体积分数就越小,基体中合金元素的固溶程度就越高,因而合金的硬度就越高。但是当均匀化退火温度升高到470 ℃时,均匀化退火时间较短时,硬度较高,但随着均匀化退火时间的延长,合金的晶粒粗化,从而导致硬度降低。随着保温时间的延长,硬度增大,当增大到一定值后,硬度随着均匀化退火时间的变化不明显。这是因为均匀化退火时温度是影响原子扩散速度的最主要因素,温度越高,原子越容易迁移,扩散系数越大,扩散速度也就越快。在一定的温度下均匀化退火,在开始阶段溶质原子的浓度梯度最大,原子扩散最快,随着时间的延长,非平衡结晶相的逐渐溶解,浓度梯度减小,原子扩散的驱动力减小,因此,随着均匀化退火时间的延长,均匀化效果变化不大。

图9 硬度随着均匀化退火保温时间的变化曲线Fig.9 The hardness variation curve with homogenizing holding time

2.3 均匀化退火对弥散相的影响

图10为以不同升温速度在460 ℃24 h进行均匀化退火及采用二段均匀化退火后Al3Zr弥散相的分布情况。

图10 不同均匀化退火制度对弥散相的影响Fig.10 The effect of different homogenizing annealing systems on the dispersion phase

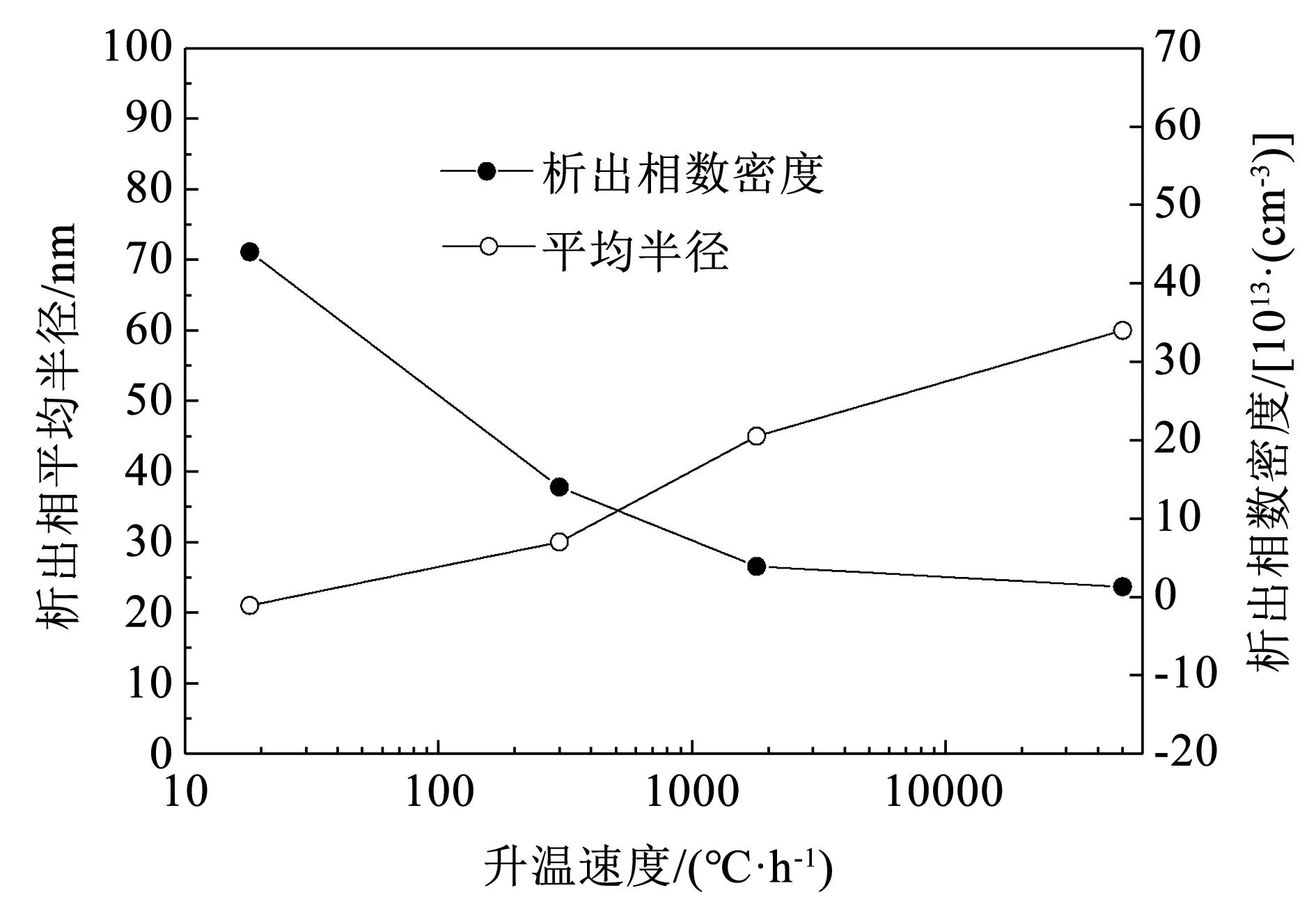

图11为升温速度对弥散相平均半径、分布密度的影响。由图10、11可见,均匀化退火过程中升温速度对弥散相Al3Zr的尺寸与分布有显著的影响,缓慢升温条件下,弥散相Al3Zr的尺寸细小,呈球形,且分布比较弥散,密度高。随着升温速度提高,球状Al3Zr相在晶内的析出数量减小,而尺寸有所增加,析出相的密度降低;随着升温速度的进一步提高,弥散相Al3Zr的形状发生改变,球形质点边部出现局部凸出,表明弥散相已经由亚稳态的非平衡相向平衡态转化。

图11 升温速度与弥散析出相平均半径、密度的关系Fig.11 The relationship between the heat-up rate and the average radius and density of the dispersed precipitates

与一段均匀化退火相比,二段均匀化退火后弥散相Al3Zr的尺寸更加细小,密度更高。合金经二阶段均匀化退火后弥散相Al3Zr的平均直径为15 nm,析出质点的密度为1.27×1015/cm3。

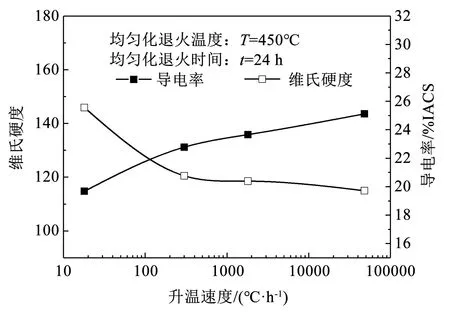

图12为硬度和导电率随均匀化退火升温速度的变化曲线。随着加热速度增加,弥散相的尺寸增大,析出相的密度减小,电导率增加,硬度降低。

图12 升温速度与合金硬度、导电率的关系Fig.12 The relationship between the heat-up rate and the hardness and conductivity of the alloy

Al-Zr二元系统的包晶温度为660.5 ℃[14],Zr在包晶平衡温度下的溶解度为最大值,铝合金锭的均匀化退火温度大大低于包晶平衡温度。在Al-Zr二元系统中Zr元素的溶解度在包晶温度下和500 ℃时分别为0.28%和0.05%。在半连续铸造过程中快速结晶的情况下,Zr元素固溶在铝基体中形成过饱和固溶体,产生晶格点阵畸变,减少合金中定向运动的自由电子数量,降低合金的电导率。铸锭的均匀化退火过程中,Zr的过饱和固溶体发生分解,Zr以亚稳态、共格的弥散相Al3Zr从过饱和状态的固溶体中析出,弥散相Al3Zr对合金电导率的影响主要取决于析出质点的性质、大小和分布。当升温速度缓慢及采用二级均匀化退火时,Al3Zr弥散相形核过冷度大,形核率高,从而析出细小的与基体共格的球形亚稳定的Al3Zr质点,导致析出相周围晶格畸变严重,析出强化效果好,电导率下降。随着升温速度的增加时,析出质点由共格变为非共格、尺寸增大,电导率增加。

弥散的Al3Zr质点尺寸小,密集度很高,对位错和晶界具有很强的钉扎作用,可以稳定变形组织的亚结构,阻碍加热时位错重新排列成亚晶界及随后发展成大角度晶界的过程,从而阻碍了再结晶的形核[15]。另外,再结晶核心形成后长大的过程中,细小、弥散的Al3Zr质点还能阻碍再结晶晶核的长大。根据单位面积上晶界所受阻力公式:F/A=3fγb/2r[16]可知,Al3Zr弥散相越细小,体积分数越大,f/r值就越大,Al3Zr弥散相对晶界迁移的阻力就越大。采用双级均匀化退火制度,Al3Zr弥散相满足阻碍晶界迁移的条件,可有效地阻碍大角度晶界迁移,从而抑制再结晶核心的长大过程。因此,含Zr的过饱和固溶体的铸锭,在均匀化退火时析出弥散的Al3Zr相,将提高铝合金的再结晶开始温度。在均匀化退火过程中析出的Al3Zr相越细小,密度越高,合金的再结晶开始温度越高,从而抑制合金在热变形及其后热处理过程中的再结晶过程,使热挤压棒材在热处理后仍能保持未再结晶组织或部分再结晶组织,从而增强挤压效应,提高合金强度,提高抗应力腐蚀性能[17]。

3 结 论

1)水平低频电磁半连续铸造超Al-Zn-Mg-Cu-Zr高强铝合金中的结晶相主要为AlZnMgCu四元相及少量的Al7Cu2Fe化合物,在均匀化退火过程中AlZnMgCu相部分消除,Al7Cu2Fe相不能消除。

2)随着均匀化退火温度的提高及均匀化退火时间的延长,合金中非未溶结晶相的体积分数降低。在较低的温度进行均匀化退火时,合金的显微组织结构发生两方面的变化:一方面,非平衡结晶相溶解,溶入基体固溶体,合金硬度增加;同时过饱和固溶体分解,析出是平衡第二相,固溶程度降低,合金硬度下降。

3)均匀化退火过程中, Zr从过饱和固溶体中析出形成弥散相Al3Zr,在一段均匀化退火过程中,随着升温速度的降低,弥散相Al3Zr的尺寸减小,密度升高,弥散程度增加,电导率降低。

4)二段均匀化退火后,弥散相Al3Zr的尺寸更加细小,密度更高,平均直径为15 nm,密度为1.27×1015/cm3。