冷轧加工率对5052-O铝合金板材组织和力学性能影响

黄文辉,廖贵朗,黄祖炎,施吴恒

(广西广投柳州铝业股份有限公司,广西 柳州 545006)

5052铝合金是铝镁合金中的典型牌号,具有中等强度和良好的耐腐蚀性能、加工成形性能、焊接性能,广泛应用于交通运输、建筑装饰、机械电子电器等领域[1]。随着经济发展和技术进步,使用5052O铝合金板带材冲压形状复杂的产品越来越多,对材料的抗拉强度、屈服强度、伸长率等力学性能和屈强比、拉伸应变硬化指数n值、塑性应变比r值等成形性能提出了更高要求,以保证材料的正常使用和避免在冲压加工过程中出现开裂现象。

目前,对5052铝合金板带材的研究主要集中在热加工变形、冷轧加工硬化、退火软化规律及其组织演变[2-6],关于冷轧加工率对完全再结晶状态的性能和组织等的影响报道较少。本试验对经过不同冷轧加工率的5052铝合金进行完全再结晶退火,研究冷轧加工率对5052O铝合金板材力学性能、成形性能和晶粒组织的影响,旨在为工业化生产适合不同冲压成形加工要求的5052O铝合金板材提供参考。

1 试验材料及方法

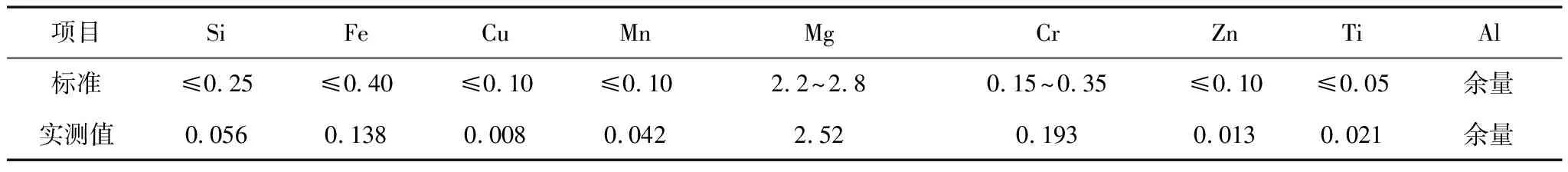

试验的5052铝合金板带材生产工艺流程:熔铸→锯切→铣面→加热→热轧→冷轧→退火。5052铝合金扁锭采用直接水冷铸造方式生产,为排除成分因素的影响选用同一铸次的扁锭进行试验,其标准化学成分和实测值如表1所示。

表1 5052铝合金的化学成分(质量分数/%)Table 1 Chemical composition of 5052 aluminum alloy (wt/%)

扁锭进行锯切、铣面加工后,在立推式加热炉加热到510 ℃保温2 h后经过“1+4”热连轧轧制成厚度分别为2.15 mm、2.5 mm、3.0 mm、3.75 mm、5.0 mm、7.5 mm的卷坯,其终轧温度为330 ℃。热轧卷冷却后,在冷轧机轧制到1.5 mm厚并切取样品,冷轧总加工率分别为30%、40%、50%、60%、70%、80%。随后将不同加工率的冷轧样品放入箱式电阻炉中进行340 ℃保温2 h的退火,使样品完成再结晶达到O态。

对经过不同加工率冷轧后退火到O态的5052铝合金样品进行力学性能、成形性能和高倍晶粒组织检测。力学性能检测在万能拉伸试验机上按GB/T 228.1进行。拉伸应变硬化指数(n值)检测按GB/T 5028进行,检测样品方向为平行于轧制方向,测量应变取值范围为10%~15%。塑性应变比(r值)的检测按GB/T 5027进行,检测样品方向为平行于轧制方向,测量应变取值点为10%。显微组织观察按GB/T 3246.1进行,检测面为平行于轧制方向的纵截面,经砂纸打磨、机械抛光、阳极化制膜后,用光学显微镜在偏振光下观察晶粒组织,并测量晶粒尺寸。

2 试验结果及分析

图1为不同冷轧加工率5052铝合金板材退火到O态后的室温力学性能结果。由图1可见,随着冷轧加工率在30%~80%范围内增大,5052O铝合金的抗拉强度、屈服强度和断后伸长率逐渐提高,且屈服强度提高的幅度大于抗拉强度,冷轧加工率由30%增大到80%,抗拉强度提高了13 MPa,屈服强度提升了25 MPa。

图1 不同冷轧加工率5052O铝合金力学性能Fig.1 Mechanical properties of 5052O aluminum alloy different cold rolling reductions

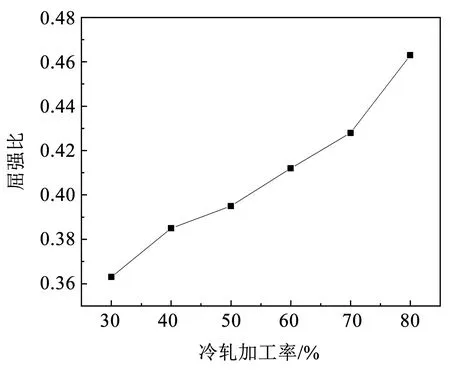

根据不同冷轧加工率5052O铝合金板力学性能拉伸试验检测的抗拉强度和屈服强度计算得到屈强比,其与冷轧加工率的关系如图2所示。由图2可知,5052O铝合金的屈强比随着退火前冷轧加工率的增大而提高,由冷轧加工率30%时的0.36提升到冷轧加工率80%时的0.46。

图2 冷轧加工率对5052O铝合金屈强比的影响Fig.2 Effect of cold rolling reductions on yield-tensile ratio of 5052O aluminum alloy

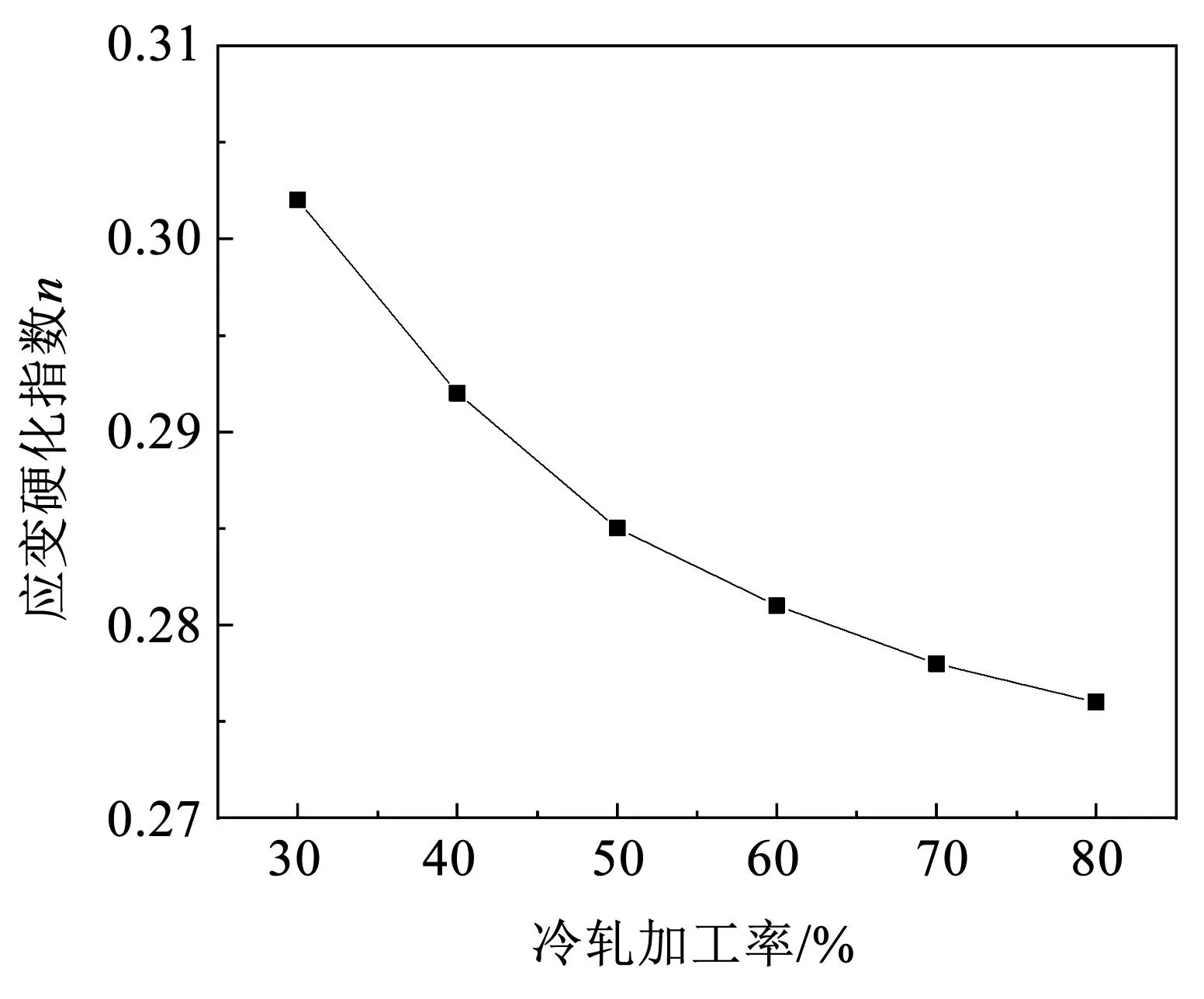

图3和图4分别为冷轧加工率对5052O铝合金拉伸应变硬化指数(n值)和塑性应变比(r值)的影响。由图可见,在试验的30%~80%冷轧加工率范围内,n值随冷轧加工率增大而减小;r值先随冷轧加工率的提高而增大,在加工率为70%时达到最大值,之后r值随加工率的提高而降低。

图3 冷轧加工率对5052O铝合金应变硬化指数的影响Fig.3 Effect of cold rolling reductions on strain hardening exponent of 5052O aluminum alloy

图4 冷轧加工率对5052O铝合金塑性应变比的影响Fig.4 Effect of cold rolling reductions on plastic strain ratio of 5052O aluminum alloy

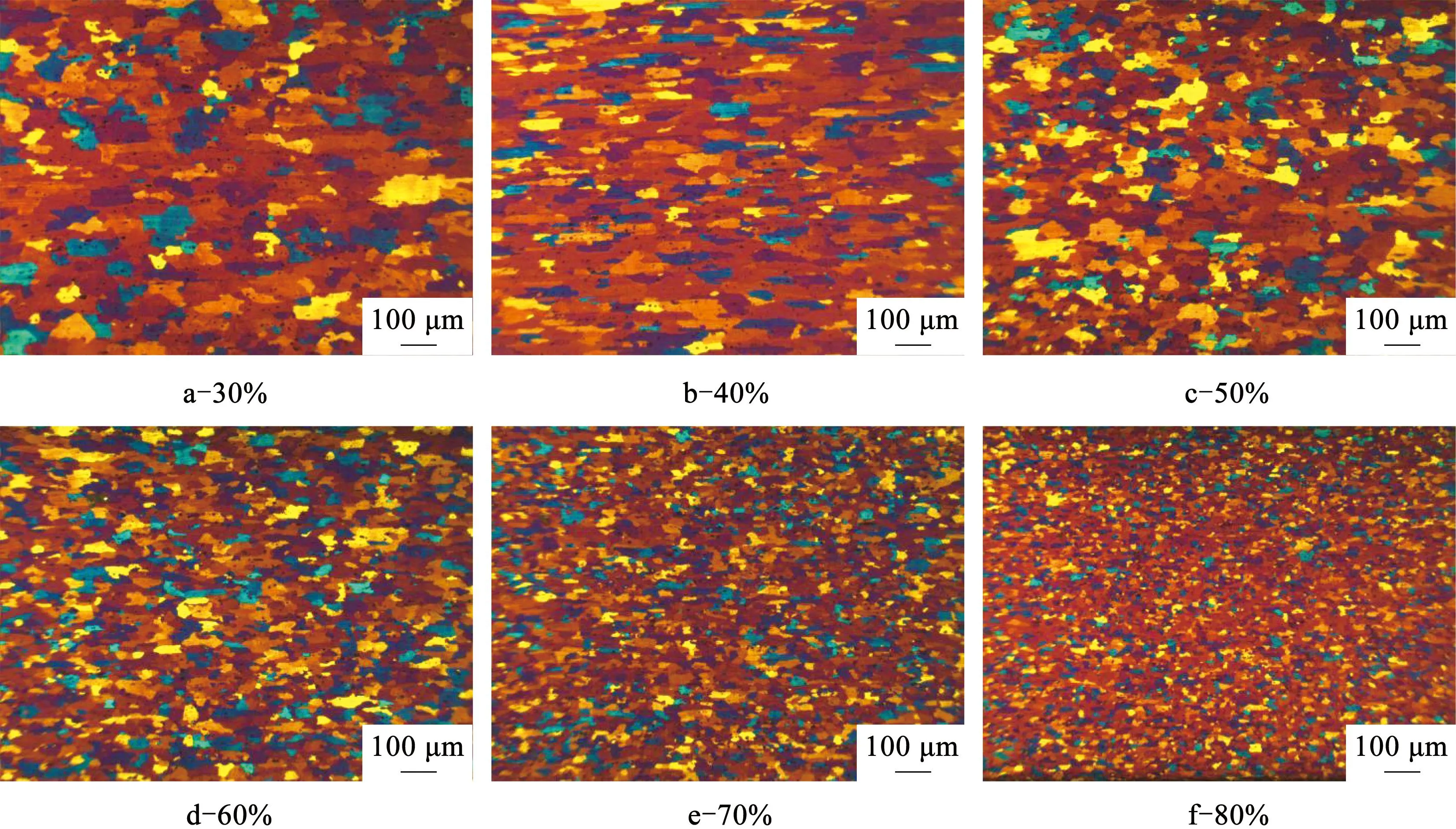

为进一步研究冷轧加工率对5052O铝合金性能的影响机理,对30%~80%不同加工率冷轧后退火到O态的样品进行金相观察,晶粒组织见图5。由图5可见,各冷轧加工率的样品均已完成再结晶,冷轧加工率为30%和40%的样品,晶粒沿轧制方向的尺寸比厚度方向的略大,晶粒尺寸分别为48 μm和40 μm(图5a和b);冷轧加工率达到50%以上后,退火后的晶粒呈等轴状,5052O铝合金板的晶粒尺寸随着冷轧加工率增大而减小,由50%加工率时的36 μm减小到80%加工率时的17 μm(图5c~f)。

图5 不同冷轧加工率5052O铝合金金相组织Fig.5 Metallographic structures of 5052O aluminum alloy with different cold rolling reductions

5052铝合金是不可热处理强化铝合金,其强化方式主要为固溶强化、加工硬化和细晶强化。对于O态产品来说,经过退火后加工硬化效果已消除,而在合金牌号已确定的情况下合金元素含量调整空间较小,因此5052O铝合金的主要强化手段为晶粒细化。晶粒平均直径对多晶体金属材料的屈服强度有明显影响,两者之间的关系可用著名的Hall-Petch公式表示:

σs=σ0+Kd-1/2

式中:

σs—屈服强度,MPa;

σ0—晶内变形阻力,MPa;

d—晶粒尺寸,μm;

K—晶界阻力常数[7]。

本试验5052O铝合金的屈服强度与晶粒直径间的关系如图6所示。由图6可见,与Hall-Petch公式符合性良好,经线性拟合计算,其σ0为35.1 MPa,K为242.8 MPa·μm1/2。其他系铝合金的K值一般小于150 MPa·μm1/2[8],说明晶粒尺寸对5052铝合金强度影响较大。

图6 5052O屈服强度与晶粒尺寸的关系Fig.6 Relationship between 5052O yield strength and grain sizes

铝合金在冷轧过程中,随着冷轧加工率提高,晶粒沿轧制方向拉长,长宽比增大形成纤维状,形变储能增加。在后续的完全退火过程中,在变形组织的基础上形成新的晶粒,变形纤维组织转变为再结晶晶粒。再结晶晶核在点阵畸变最严重处优先形成,因此铝合金经受的变形量越大,形核就越容易,相应的晶粒尺寸也越小[9]。由于晶界上点阵畸变严重且晶界两侧的晶粒取向不同,晶界对滑移具有阻碍效应,塑性变形时滑移要从一个晶粒直接延续到下一个晶粒时,必须增大外加应力以激发晶粒中的位借源动作才能产生宏观的塑性变形,从而提高材料的强度和塑性。因此,5052铝合金随着冷轧加工率增大,完全再结晶退火后的晶粒尺寸变小,材料的强度、塑性同时提升,且屈服强度提升更大,从而导致屈强比提升,应变硬化指数n值下降。

铝合金的r值的大小主要由织构所决定,大的再结晶立方织构比例可获得高的r值。由于受试验条件所限,本次试验未检测试验5052铝合金的织构,但有文献研究了热轧卷及冷轧、退火过程的织构变化[10]。试验的5052铝合金热轧终轧温度较高,在卷取后可完成自退火,形成较高比例立方织构。在热轧后的冷轧过程中立方织构减少而S、BS、Cu等变形织构逐渐增强,退火时变形织构转变为再结晶立方织构,因此在冷轧加工率相对较小时,随着加工率增大,5052O铝合金的r值增大;当冷轧加工率超过70%后继续增大时,退火过程中立方取向形核长大受阻,出现R取向再结晶组分,该取向与轧制织构主要组分S取向相似,导致r值降低。

3 结 论

1)随着冷轧加工率提升,5052O铝合金的抗拉强度、屈服强度、断后伸长率和屈强比提升,拉伸应变硬化指数下降。塑性应变比随加工率的提高先增大再减小,在加工率为70%时达到最大值。

2)5052O铝合金的晶粒尺寸随冷轧加工率增大而减小,屈服强度与晶粒尺寸关系符合Hall-Petch公式。

3)在工业生产中,可以根据后续冲压加工方式对力学性能和成形性能的不同要求,选择合理的冷轧加工率。