叶片结构局部优化对风扇性能的影响分析

宋 桦

(太原轨道交通集团有限公司, 山西太原 030002)

0 引言

目前,公共建筑、工业建筑能耗居高不下,一方面与建筑的运营人员对机电设备系统的运行操作习惯有关,另一方面与机械设备本身的效率存在较大关系。通风类相关机械本身效率不高也是相应建筑通风能耗较大的原因之一,许多学者针对这一问题也进行了多方面研究。肖美娜等[1-3]通过模拟计算分析了蜗壳、翼型、叶片等结构变化后,对流场分布、流动稳定性等方面进行研究分析,总体认为机械结构的变化会对流场产生较大影响,特别是对蜗壳局部进行切削后不仅对切削位置附近的流体流场产生显著影响,并会延伸到整个风机内流场中;姜华等[4-13]对叶轮叶形及其与蜗壳的位置关系进行数值研究,对噪音、效率、压力分布等进行分析讨论,认为叶形及结构相对位置关系会对风机噪音、效率等性能参数产生影响,从而影响到风机运行能耗。

1 控制方程

1.1 连续性方程

空气流动中,连续性方程为:

按照空气不可压缩,以上方程简化为:

div(U)=0

1.2 动量方程

常系数粘性不可压缩流体流动方程为:

1.3 湍流流动方程

风扇叶片气体运动为湍流,流动方程为:

2 数值计算

2.1 模型参数

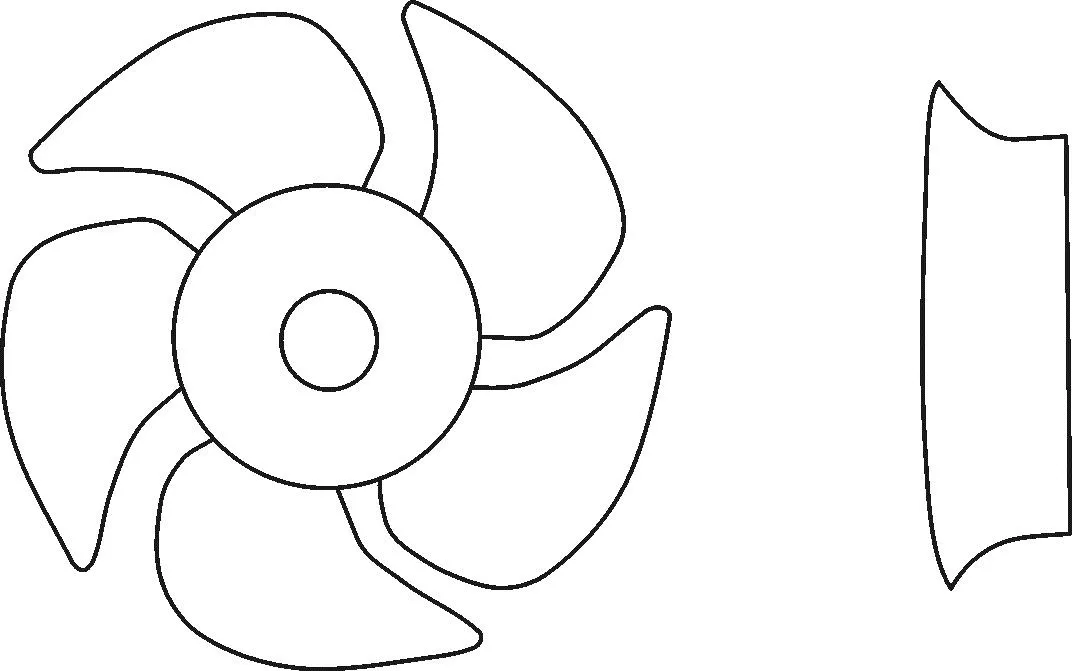

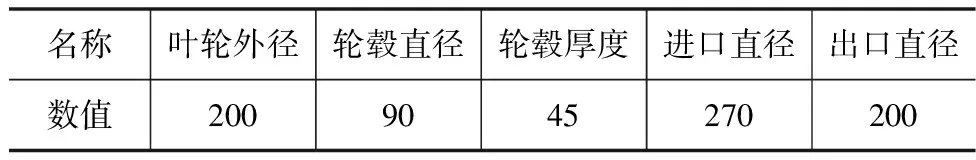

本研究将五叶型风扇设置为基准对比模型,参数见表1,模型见图1。

图1 五叶风扇叶片模型

表1 风扇叶片模型物理参数 单位:mm

2.2 假设简化

为简化分析,增加电脑运算速率,做以下简化。

(1)满足理想气体状态方程。

(2)忽略风扇内部复杂结构对气流的影响。

(3)忽略叶片边缘锐化处理。

2.3 边界条件

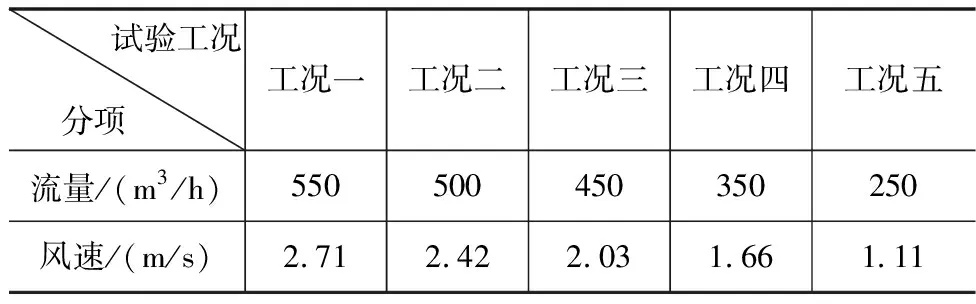

计算时,进风口设置为速度入口,气体状态默认为标况;出风口定义为自由压力出口;计算过程采用动坐标,逆时针设置。本次计算风速如表2所示。

表2 进风风速

2.4 网格划分

应用Gambit建立物理模型并划分网格,鉴于叶片结构的无规则性,应用四面体网格划分模型,叶片处弧形角度较大,此处进行网格加密;为保证整体网格划分质量,模型网格skewness控制在0.95以下,且大于0.85的不超过1%。

3 优化模拟

对各叶片优化方案CFD计算,计算结果分析如下。

3.1 基准模型

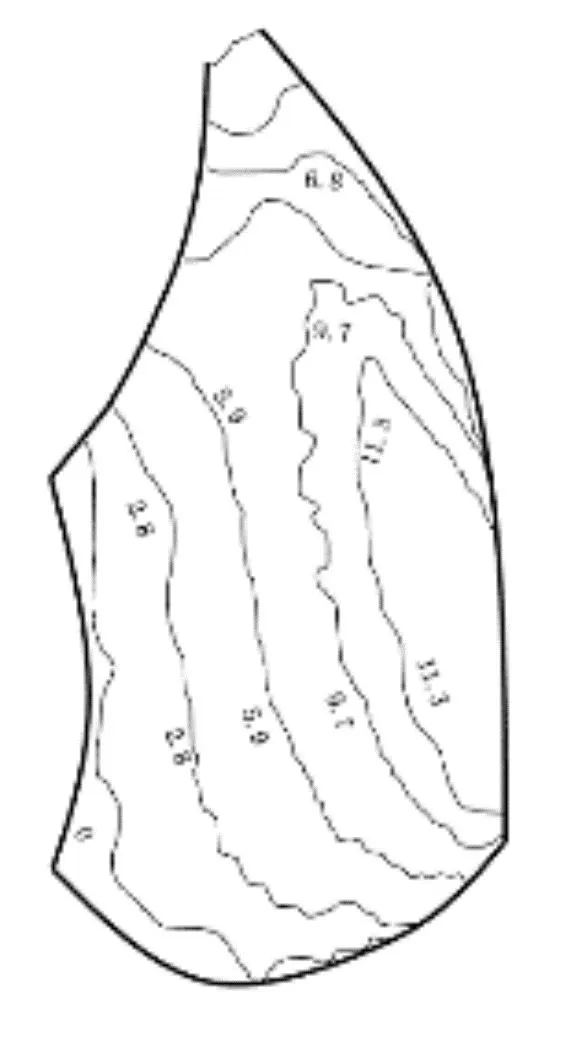

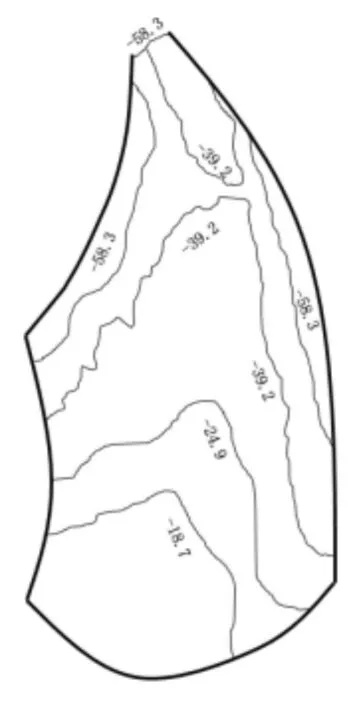

设定五叶风扇原始模型为基准模型,通过CFD模拟得到风扇入口全压为0,出口静压为0的压力分布分别如图2、图3所示。将工况四定义为特征流量,压力分布见图4、图5。

平衡经济利益与健康价值、关注公共健康与个人健康一向是政府应该承担的责任,同时也是消费者关心的重要问题。因而,面对这些具有公益性质的问题,医药企业通常面临着向政府承担责任和向消费者承担责任的双重挑战。具体而言,政府在与医药企业共同分担责任的同时,还负有对医药企业进行监管的义务,消费者在消费医药企业医药产品的同时,还享有对医药企业进行监督的权利。这些共同构成了督促医药企业承担社会责任的外部力量。

图2 压力面压力分布(单位:Pa)

图3 吸力面压力分布(单位:Pa)

图4 特征流量压力面压力分布(单位:Pa)

图5 特征流量吸力面压力分布(单位:Pa)

由图2、图3可以清晰看到风扇叶片表面压力梯度的变化情况,并且由图分析可知在叶片前端部分有一个压力梯度急剧变化的区域,压力面及吸立面压力沿着叶片轴部至叶片顶端逐渐提升,位于压力面的叶片顶端存有一个较高的静压区,此区域证明在压力面叶片顶端处存有一个滞留气流的区域,导致流体在叶片压力面将易于发生脱落。由图4、图5能够得出在压力面气流滞留区域内压力显著变大,同时吸力面叶片顶端负压区域变大,压力变低,该基准模型拥有较好的压力分析结果,具有较强的通风换气性能。

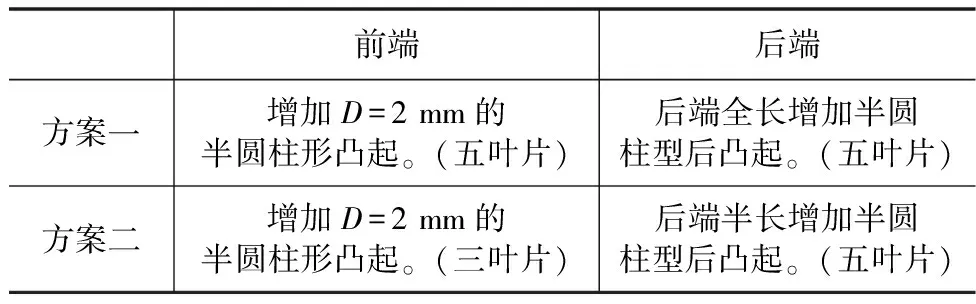

3.2 优化方案

根据以上模拟分析,针对五叶片和三叶片,对前、后端分别提出2种优化方案,如表3所示。

表3 优化方案

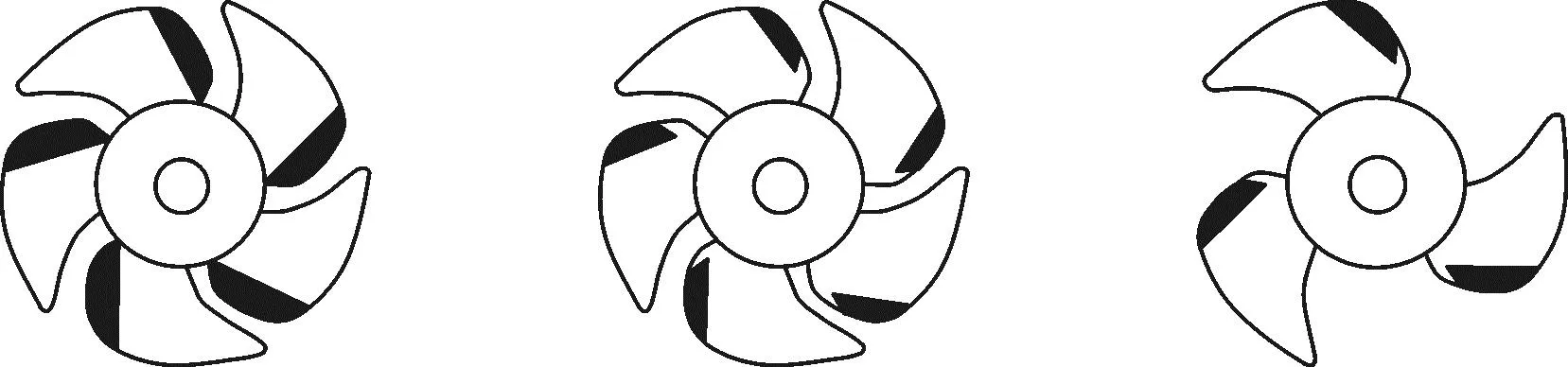

叶片示意见图6,前后端后端加凸起示意见图7。

图6 叶片示意

图7 前后端加凸起示意

4 模拟结果及分析

4.1 压力比较

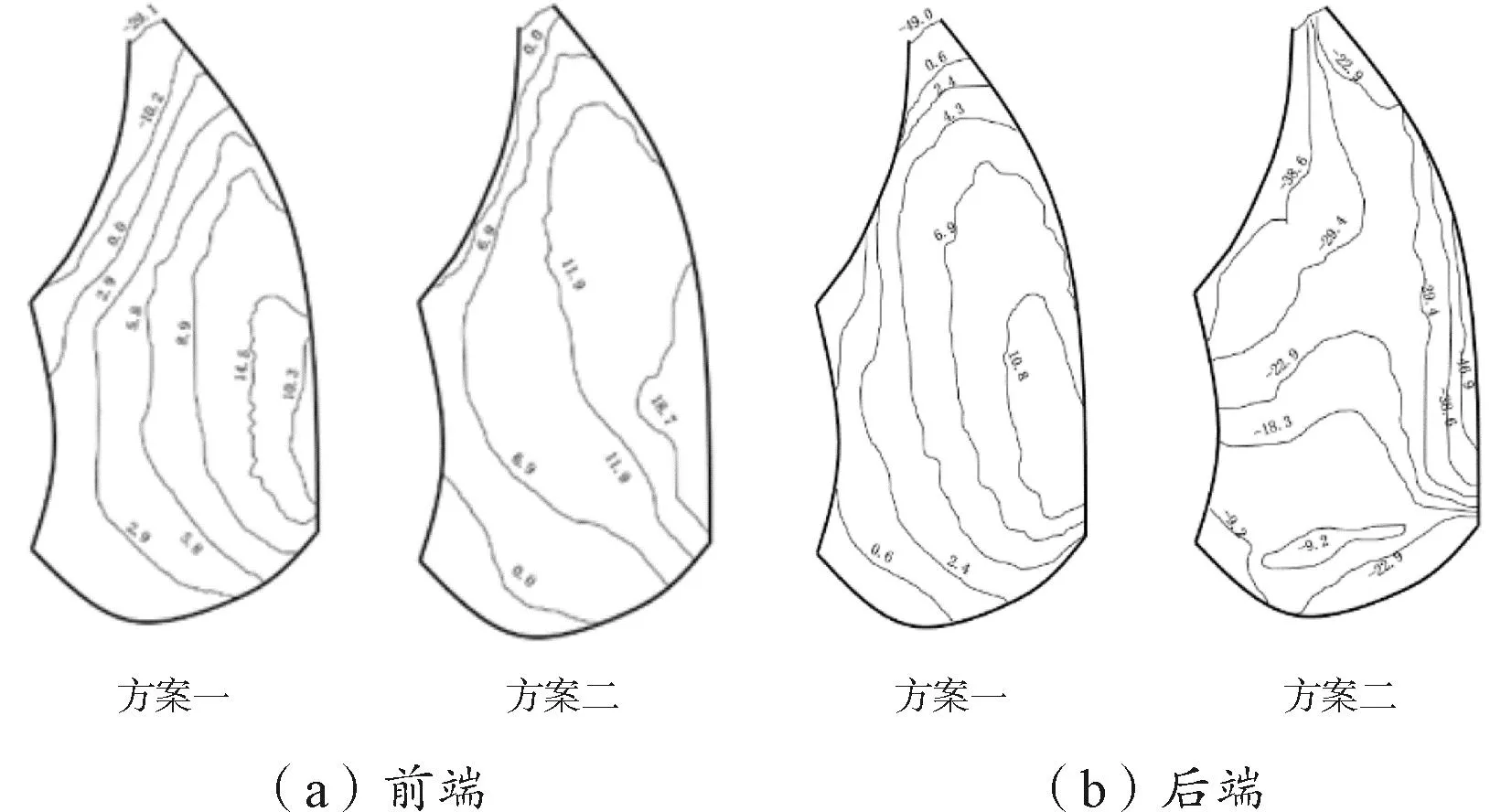

通过数值分析得到各优化方案(入口全压为0,出口静压为0)的压力面、吸力面压力分布如图8、图9所示。特征流量下的压力分布如图10、图11所示。

图8 压力面压力分布(单位:Pa)

图9 吸力面压力分布(单位:Pa)

将优化前端的方案一与图2模拟结果比较可得到优化后风扇压力面的叶片顶端处有一个高静压区,同时此压力面位于叶片顶端气流滞留区内压力较优化前显著增加,因而气体在压力面上较易于脱落。但能够说明叶片前端面上压力梯度减小,流场分布趋于均匀,方案二与图2能说明优化后风扇压力面在叶片顶端处气流滞留区压力明显比其他方案较大,气流在叶片压力面会更易脱落。但是叶片前端压力梯度相比基准模型略低,流场压力分布更加稳定;后端方案一与图2相比能说明叶片表面压力梯度发展的趋势,并能够看见吸力面叶片顶端处压力比基准模型更低,从前端到后端的压力变化规律为先减后增;压力面的静压出现叶轴部到叶片顶端逐渐变大的趋势,方案二与图2比较可得到吸力面叶片叶顶端处压力比基准模型要低,从前端到后端压力呈现逐渐降低的发展规律。

前端的优化方案一与图3相比,吸力面叶片顶端处低负压区域面积变大,方案二与图3比较,吸力面叶片顶端处高压区域比优化前变大,可说明优化后的方案拥有更强的通风性能;后端方案一与图3比较可以看出压力面叶片顶端出现低负压区,该气流滞留区域上压力较基准方案小,气流在叶片压力面不易脱落,方案二与图3比较看出压力面的静压呈现叶轴部到叶片顶端变大的规律,同时压力面叶片顶端出现静压较大区域,气流滞留区内压力较基准方案略小,气流在该区域上不易脱落。

前端优化方案与图4、图5对照可以得到方案一和方案二不同速度下吸力面与压力面压力分布无显著差别;对于后端,方案一与图5相比说明特征流量情况下压力面气流滞留区域上压力较其他情况变大,同时吸力面顶端低负压范围增加,方案二相比说明长后凸起与短后凸起压力面分布大体相同,然而小后凸起尾端凸起处压力梯度变小,说明此处气体加速度不大,不易发生尾端流体脱落。

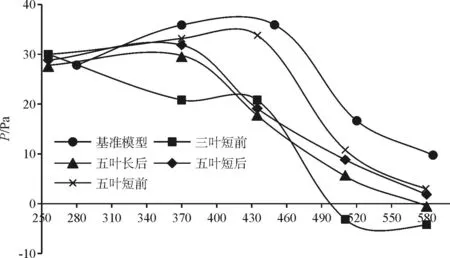

4.2 流量特性曲线分析

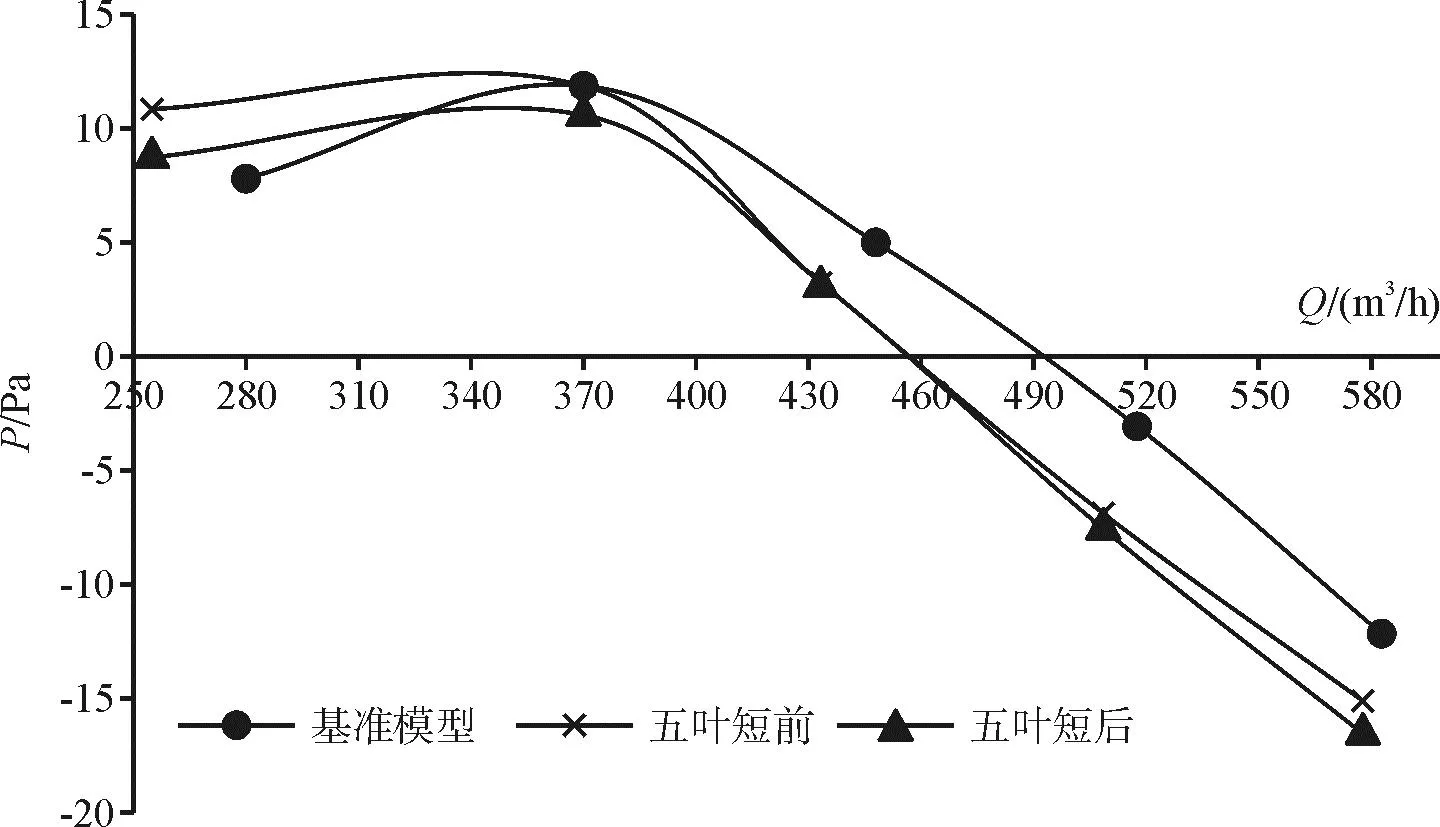

图12 静压流量

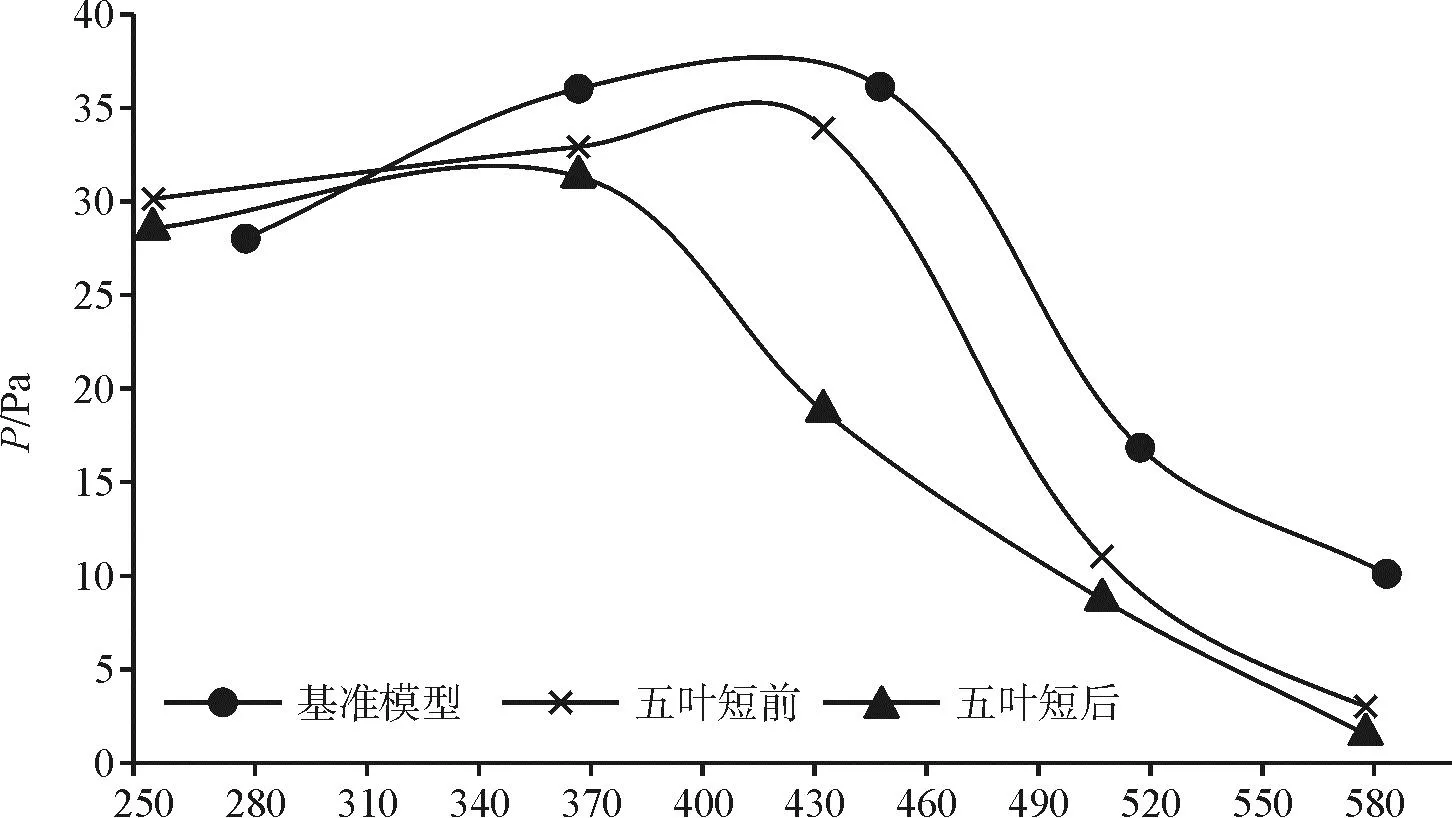

图13 全压流量

经过相比研究发现,静压变化特点随流量提高先增加后减小,直到降低到零,当静压为零时,便得出风扇流量最大值,由图12、图13能看出三叶优化方案最大流量约420 m3/h,短前凸起优化方案最大流量约455 m3/h;长后凸起优化方案最大流量约455 m3/h,短后凸起优化方案最大流量约465 m3/h,可见短后凸起模型的性能较好。

全压随流量增加的变化规律为先增加后降低,分析可知,当流动趋于平稳时,各流量研究点处,基准模型全压比短前凸起高,短前凸起全压比三叶高,说明五叶基准方案通风效果最好,而三叶最差,但三叶能够较大程度降低造价。基准模型全压比短后凸起高,短后凸起模型全压均比长后凸起高,说明基准模型通风效果最好,长后凸起模型较差。

针对4种优化模型,分别选择前端优化及后端优化方案中性能最优的方案,绘制静压流量与全压流量,如图14、图15所示。

图14 叶片最优方案静压流量

图15 叶片最优方案全压流量

通过对比分析可得,当流动趋于稳定时,基准模型全压、静压均比短前凸起高,短前凸起模型全压均比短后凸起模型高。短前凸起模型静压与短后凸起相比大体相同,说明基准模型通风效果最好,短后凸起模型较差。

4.3 功率分析

风扇的好坏通常表现在能耗效率方面,在相同功量情况下轴功率大小便可较好说明风扇效率。分别选择前端优化及后端优化方案中最优的模型计算其轴功率,如图16所示。

图16 轴功率对比

由图16得出,不同的优化方法对风扇轴功率影响较小,说明优化方案下风扇轴功率近乎相同,差别较小。

5 结论

通过研究五叶基准模型、前凸起模型、三叶模型中数值计算结果,同时比较五叶基准模型、全后凸起模型、短后凸起模型数值计算结果,得出结论:

(1)三叶增加前端凸起的方案,尽管能大程度地减少建材成本,但却降低了风扇通风性能,相同流量下压力降低约6 Pa,最大流量降低幅度超过10%。

(2)风扇前端增加凸起对叶片进口处压力梯度会产生较大波动,同时对提升风扇的机械刚度有利,能够有效预防叶片在转动过程中可能产生的振颤情况,可以预见对降低噪音也会产生积极效果。

(3)尾端增加长凸起方案,因为凸起本身体积存在对气流流场影响较大,阻碍了气流流线脱落,但却使得风扇通风性能降低很大;尾端增加短凸起模型,既阻碍了尾端气流脱落,又很好地保持了风扇通风性能。

(4)各优化方案轴功率与五叶基准方案基本相同,因而风扇运行效率相近,能耗基本相同。