隧道掘进下台阶垂直钻孔爆破技术应用

刘媛媛,汤志健,刘清源

(1.中国爆破器材行业协会,北京 100089;2.北京中科力爆炸技术工程有限公司,北京 101318)

0 引言

目前,国内隧道爆破掘进主要采用气腿式凿岩机,利用台车作为钻孔平台,由人工进行水平炮孔钻孔及装药作业,在水平炮孔装药过程中经常出现卡孔、堵孔、炸药无法装入的情况[1-3],同时由于炮孔数量多、水平炮孔填塞难度大,很多地区存在不填塞或仅用炸药纸箱进行填塞的违规操作,爆破效果差,影响隧道的施工安全和施工效率[4-6]。

根据隧道爆破分部开挖的特点,提出在隧道分部开挖过程中,下台阶爆破采用由小型履带凿岩台车进行垂直钻孔、实施较大规模的多排孔台阶爆破。 根据现场情况及开挖深度进行爆破方案设计和起爆网路设计,通过爆破振动监测分析和评估爆破有害效应可能造成的危害,为隧道采用垂直钻孔爆破的推广应用提供参考。

1 工程背景

1.1 工程概况

依托于北京国道109 新线高速公路黄台隧道工程,该隧道全长4 014 m,标准断面开挖高度9.18~11.67 m,开挖宽度16.54~17.06 m,隧道断面为127~164 m3,隧道Ⅲ级围岩占比41.6%、Ⅳ级围岩占比37%、Ⅴ级围岩占比21.4%,其中Ⅲ、Ⅳ级围岩采用两台阶分部开挖法进行爆破掘进,下台阶分左右侧交替掘进向前推进。

1.2 工程难点

项目自2020 年开工以来,受疫情、冬奥会、其他活动停工以及爆破作业时间(6:00 至20:00)限制等因素影响,项目按常规作业无法按预期工期目标完工。 隧道断面上台阶每天完成一个爆破作业循环,下台阶一侧完成一个爆破作业循环,下道掘进速度延后,为保证上下台阶步距符合相关安全要求,掘进一段时间后须停止上台阶掘进作业,仅进行下台阶爆破掘进,直至步距符合安全要求后再进行上台阶断面掘进,停止上台阶爆破影响隧道贯通工期要求。 为保证隧道如期贯通,在施工过程中,项目以上台阶掘进爆破贯通为目标,下台阶爆破为辅。 为保证上下台阶步距符合相关要求,同时减少人员投入,提高机械化作业效率,下台阶采用垂直钻孔爆破。 本次试验段起始里程为AK24+360,均为Ⅲ、Ⅳ级围岩,上台阶高度7.8 m,下台阶高度3.5 m,在施工过程中采用数码电子雷管延期起爆技术,对爆破振动、初衬破坏情况、爆破效果以及施工效率与常规水平孔爆破对比。

2 试验方案及参数

根据地勘报告,里程AK24+320—AK24+567段隧道为Ⅲ、Ⅳ级围岩,左右线围岩状况及岩性基本一致。 选取隧道左线大里程方向AK24+360 位置处,开始实施下台阶垂直孔首次爆破试验,利用全站仪对下台阶开挖深度进行测量,以此确定钻孔深度及孔网参数。 采用小型挖掘机改造的履带式潜孔钻机配合人工清孔进行钻孔作业。

以隧道下台阶一次爆破进尺10 m 为例,下台阶左右两侧采用交替掘进、边墙处预留1.5 m 不进行钻孔装药,以保证上台阶用于支护的钢拱架支腿具备足够的支撑能力,在后续爆破清渣完成后,根据底拱一次支护长度,对支护区域内边墙采用水平孔钻孔爆破,随掘随支,保证断面围岩及支护的稳定。

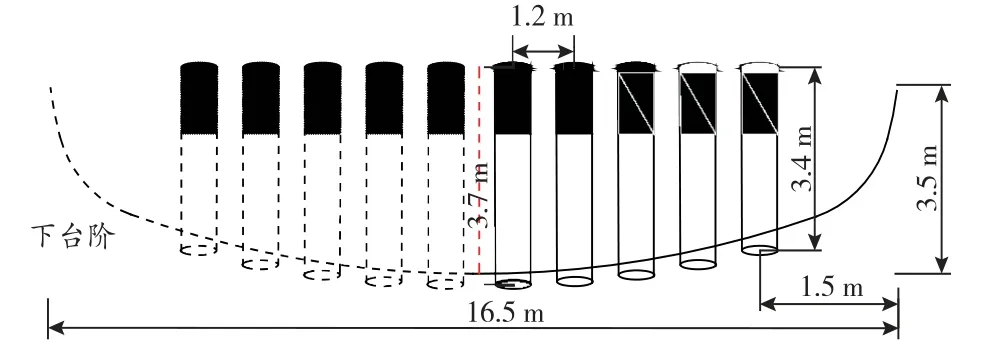

2.1 下台阶爆破设计孔网参数

采用2#岩石乳化炸药,炸药直径为32 mm,单卷炸药长度为30 cm、质量为300 g;炮孔直径为42 mm、钻孔角度90 °,钻孔深度为3.4~3.7 m、炮孔间距为1.2 m、排距为1 m、填塞长度为1.2 m,炮孔剖面布置如图1 所示。 采用数码电子雷管进行延期起爆,减弱爆破振动[7-9],单孔药量为2.1 kg,最大单响药量为10.5 kg,总药量为105 kg;采用逐排起爆,孔间延期为0 ms,排间延期时间为70 ms。

图1 下台阶炮孔布置正视示意图

2.2 预留边墙爆破设计孔网参数

边墙二次爆破共布置4 个炮孔,炮孔外倾孔底落在隧道断面开挖轮廓线外10 cm 处,开挖炮孔直径为42 mm、钻孔深度为4.4 m、上下排炮孔间距为0.8 m,上部炮孔采用水平钻孔,底部炮孔向下倾斜,孔口落在底板轮廓线上,孔底超出底板轮廓线,填塞长度为0.6 m。 采用分段间隔装药结构,底部加强装药,装药系数为0.45,导爆索起爆网路一次起爆,最大单响药量为8.1 kg。

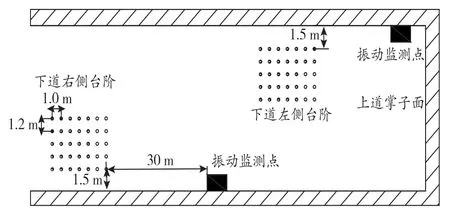

在距爆破点前方30 m 边墙处安设1 个爆破振动测点,采集边墙在实施爆破作业过程中接收到的振动数据。 炮孔及测点布置如图2 所示。

图2 炮孔及测点布置俯视示意图

采用成都中科测控有限公司生产的TC-4850爆破测振仪进行振动监测。 在安设测点前,将安设区域进行清理至基岩面,用水泥将安设位置基岩坑洼处抹平。 待水泥凝固后,将测振传感器用快干粉固定在水泥面上。 同时,在传感器四周岩体上钻孔,用膨胀螺丝和固定卡扣将传感器再次进行固定,保证测振传感器布置在岩体上防止脱落。

将测点两侧初衬支护作为观测点,爆破前对初衬支护进行录像并留存影像资料,便于爆后进行比对爆破对初衬的破坏情况[10]。

3 试验结果分析

3.1 爆破振动比较分析

爆破振动数值除受最大起爆药量、炮孔延期时间、自由面数量影响外,还受到爆源与测点之间的岩石介质影响。 为尽量减小岩石介质变化对爆破振动数值的影响,根据业主单位提供的详细地勘报告,选取隧道左右线围岩情况相同的同一位置进行爆破振动数值监测对比。

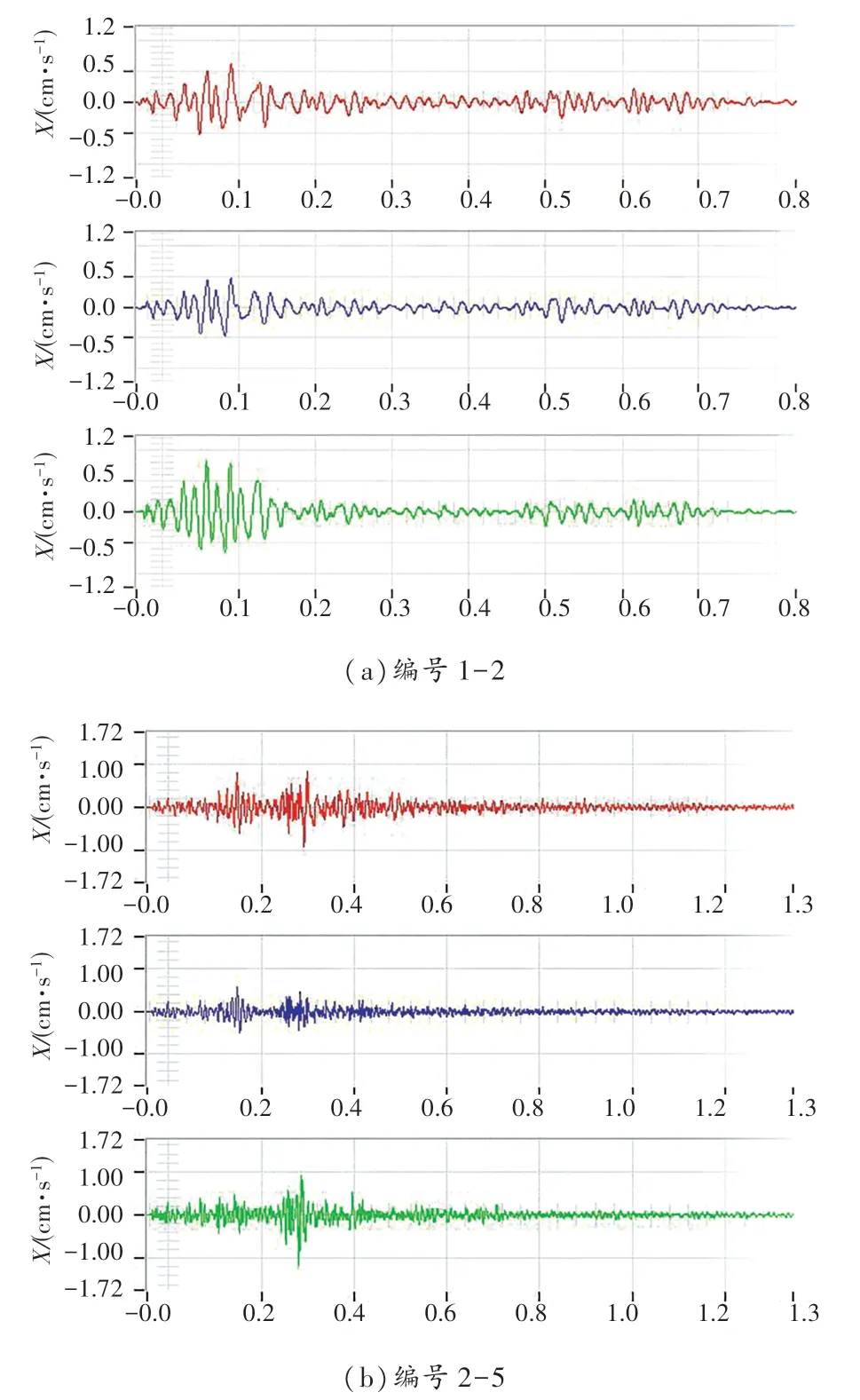

取隧道左线AK24+360—AK24+390 区域作为垂直孔爆破试验段,下台阶左右两侧各爆破3 次;隧道右线AK24+360—AK24+390 采用常规水平孔爆破掘进,在左线对应的测点位置布置测点,对爆破振动进行监测并进行记录,两种爆破方式的振动数据见表1,振动波形如图3 所示。

图3 爆破振动波形图

垂直孔爆破垂直方向振动最大值为0.61 cm/s、最小值为0.31 cm/s;水平孔爆破垂直方向振动最大值为0.90 cm/s、最小值为0.50 cm/s,两者比较,相对于水平孔爆破,垂直孔爆破产生的爆破振动相对较小,爆破振动有害效应对围岩的扰动更小。

水平孔爆破分3 排由上向下分段延期进行爆破,延期时间间隔为90 ms,图3(b)垂直方向的爆破振动峰值出现在0.29 s 处,即底部一排炮孔起爆后达到振动峰值。 主要原因是由于底部一排炮孔受岩石重力作用,受到较大的夹制作用,爆炸能力作用于岩体上,产生较大的振动。

根据《爆破安全规程》[11]中交通隧道结构10~15 cm/s 的安全允许值,上述数据处于安全值范围内。

3.2 初衬破坏情况

爆破振动对初衬支护破坏主要分为两个方面:爆破振动导致喷射混凝土表面开裂、脱落以及爆破振动导致上部封闭围岩失稳造成拱架下沉变形[12]。 通过对录像留存的影像资料与爆破后现场初衬情况进行对比及观察,喷射混凝土表面完好,未发生喷浆脱落及大量裂缝的出现;根据甲方跟进的测量队伍提供的数据,拱架未发生下沉变形的情况。 同时,隧道边墙悬挂的各类管线及风筒均未受到爆破飞石损毁破坏。

3.3 隧道掘进情况

垂直孔一次爆破规模较大,一次爆破进尺约10 m,隧道掘进效率高,相对于水平孔爆破,受岩体自重的夹制作用较小,巷道底部没有底坎,岩石块度较均匀,爆破效果优于水平孔爆破。 同时,采用分段延期起爆技术,控制单段起爆最大药量,将爆破振动控制在合理范围内。 由于预留边墙一侧部分岩体,随支随掘,相比于水平孔爆破,不存在欠挖补炮的情况。

4 试验结论

1)隧道下台阶采用垂直孔装药爆破,有利于机械化作业,减少人员投入,加快施工进度,炮孔受岩体自重的夹制作用小,爆破效果好。

2)边墙预留部分岩体进行二次爆破,有利于保证上部拱架的支撑能力,保障隧道支护的可靠性。

3)垂直孔爆破相对于水平孔爆破更容易对爆破飞石进行控制,防止飞石对隧道内施工管线的破坏。

5 结语

1)考虑到隧道围岩稳定性和开挖方式,本次试验仅在Ⅲ、Ⅳ级围岩中进行,后续计划在Ⅴ级围岩以及高度大于4 m 的下台阶爆破开挖中进行试验,优化试验方案。

2)由于爆破振动数值满足爆破安全规程中的安全允许值,考虑到爆破效果,试验采用逐排延期起爆技术,后续试验过程中计划根据岩性,调整爆破延期方案,采取逐孔起爆技术,进一步降低爆破振动数值。