某型机载悬挂发射装置气管断裂问题分析

王华清 胡剑锋 朱海磊/空军装备部驻郑州地区军事代表室

0 引言

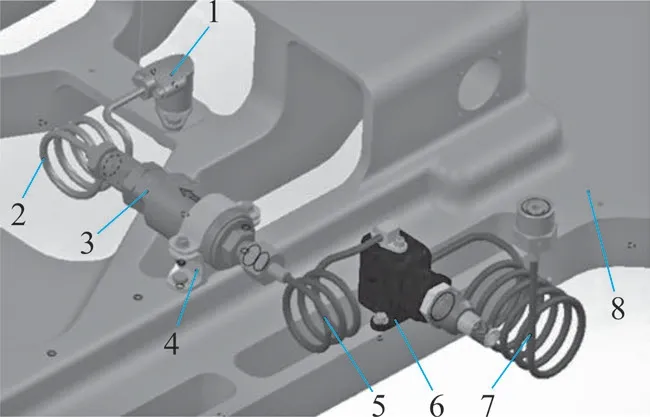

某型机载悬挂发射装置由骨架组件、提升机构、悬挂机构、止动机构、电气控制系统及气路组件等组成。产品气路组件由充气管路、电磁阀、放气阀等组成,作为高压气体的一段过路管路,作用是在气路系统压力不足时,打开二级挂架控制电磁阀,将高压气体输送至二级挂架的气路系统,实现对二级挂架气路系统的补气功能。

1 故障描述

在完成三个方向的振动试验后,发现产品气路上接口管接头与气管焊接区域端部热影响区部位断裂,如图1 所示。对气管进行断口分析,裂纹扩展区为典型的疲劳断裂微观断口形貌,裂纹易在此处萌生。气管出现断裂将无法实现对气路系统的补气功能,虽然气路系统上接口处设有单向阀可避免该故障造成高压气体泄漏,但仍会对产品功能造成影响。

2 故障分析

该气管两端焊有管路接头,一端固定在产品气路组件的安装座上,另一端与上气路接口对接固定。针对振动试验中气管断裂问题,分解故障件,从产品结构、安装固定方式、受力形式等方面进行综合分析。

1)该管路结构安装后没有补偿能力,对附加应力相对敏感,气管两端接口及工装模拟接口尺寸均存在尺寸偏差,在气管对接固定后对气管产生附加应力,且管路结构不具备足够的挠度和补偿量,无法消除接口尺寸偏差累积带来的附加应力,易导致气管疲劳断裂。工装接口在气管对接后垂向位置相对于理论正确位置有偏差,与机上实际情况不符,从而给产品气管额外增加垂向方向的附加应力。试验工装的悬臂结构在振动环境下稳定性较差,在振动时易对产品气管产生侧向方向的附加应力。

2)产品与机上气路接口未处于同轴状态,在轴向存在3°夹角,对接时需在航向扭转3°方可与工装上的气路模拟接口正常对接,导致对接后存在附加应力,而产品气管结构设计未考虑到空间尺寸安装固定后的挠度补偿。

3)气管组件实物接口尺寸存在偏差,在装配过程中进行空间尺寸校准时可能已在焊缝处产生了疲劳断裂。由于工装上的机上气路模拟接口结构设计不合理、接口尺寸不协调,导致产品气管在安装对接初始即有较大的内应力。

在振动试验交变应力叠加影响下,最终造成气管焊接部位疲劳断裂。

对产品试验件采用新制的气管与上接口工装进行对接验证。工装模拟气路接口无垂向限位,可上下自由移动,与产品气路接口存在不同轴现象,需旋转下移,且产品气路接头需同时向左侧扭转方可完成对接。若将产品气路接口与工装模拟气路接口强制对接,并在工装模拟气路接口上部加装背帽进行拧紧防松,会出现气管扭转,对接后状态如图2 所示。

3 改进措施及验证情况

3.1 改进措施

1)在气管中部增加螺旋部分,提高气管的挠度和自适应补偿能力,对组件A、B、C 进行优化。在气管中部增加螺旋部分,将放气阀安装座安装位置向骨架内侧偏移、两点固定改为三点固定,组件C 在骨架近端处增设减振卡箍;改进电磁阀安装支架结构,将电磁阀单侧悬臂固定改为双侧支撑固定。组件B在螺旋段增设垫有减振垫的支撑。优化后的气管结构应力大幅度减小,如图3所示。

2)改进上接口工装气路模拟接口的结构设计,保证接口尺寸与接口协调图一致。将活动形式的悬臂轴接口严格按机上结构及接口尺寸要求更改为固定形式的接口,将模拟气路接口安装接头下移,减小悬臂长度,并修正模拟气路接口轴向角度,确保理论上与产品气路接口轴向方向同轴。

3.2 仿真分析与试验验证

图1 气管断裂情况

图2 气管出现扭转

对气路组件改进情况进行振动应力仿真分析,仿真结果表明气管结构按改进方案优化后应力情况有较为显著的改善(见图4)。仿真分析发现,应力最大点处于组件A 在Z向耐久振动时,为30.9MPa,远小于热影响区许用应力。最小的振动应力减小比例出现在组件A 在X向耐久振动时,应力值减小至改进前的19.6%;最大的振动应力减小比例出现在组件C 在Y向耐久振动时,证明了改进后气管组件振动应力相比改进前状态大幅减小,改进效果显著。

将上接口工装改进措施落实到工装实物后,使用优化后状态的C 组件对试验件进行振动试验,试验后检查C 组件结构完好,气密检查合格,初步验证上接口工装改进方案有效。完成对产品气管组件中部增加螺旋段的贯改工作后,使用改进后的上接口工装继续进行振动试验,并在试验过程中对安装座处的振动响应进行实时监测。

3.3 数据监测

根据试验过程中振动响应的监测数据,发现前期振动过程中安装座处的振动响应远高于产品振动控制输入值,放大效应明显。产品按改进方案进行贯改后,放气阀安装座处的振动响应值有较大幅度的减小。振动过程中从气路上接口对二级挂架进行充气,二级挂架气路系统充气压力达35MPa 以上,可正常实现对二级挂架的充气功能。试验结束后对产品进行检查,气管组件结构完好,气密检查合格,进一步验证了纠正措施的有效性。

图3 气路组件摸底验证状态

图4 组件仿真应力云图

4 结论

针对振动试验气管断裂故障,通过改进产品充气管路结构、放气阀安装座、气管组件的安装支撑方式,优化工装气路模拟接口的结构设计,实现了产品气路组件振动响应的减小,提高了气路组件的抗振能力,并已通过振动试验考核,其力学性能能够满足产品要求。改进方案的纠正措施经仿真理论分析计算,其振动应力较改进前大幅减小,试验过程中产品充气功能正常,试验后气密性检查合格,验证了纠正措施的有效性。