基于NADCAP 技术降低荧光渗透检测过程中的人为差错研究

李阔 谭武菲 黄伟栋 李玫 孙莎莎/ 中国人民解放军933 部队 国营四达机械制造公司

0 引言

近年来,航空修理单位“三工序”活动中暴露出一些产品无损检测过程控制漏探、过判的问题。这些“错、忘、漏”一旦流入部队,都可能导致重大隐患和事故。开展无损检测创新和实践,可有效识别风险隐患并预防风险的发生。NADCAP 是以流程为核心,通过流程梳理,识别控制要点,以表单或活动记录等形式传递控制要素,从而实现控制环节的有效落地。

渗透检测主要用于检查工件表面开口缺陷[1]。本文借鉴NADCAP 技术,通过解决组织管理、流程设计、体系运行、评估等问题,推动渗透检测过程的持续改进,达到预防质量问题发生或重复发生的目标和效果[2]。

1 NADCAP 技术在荧光渗透检测方面的应用

1.1 评估和摸底

1)评估:依据行业标准和专业审核清单中涉及的多项审核要素,梳理系统内荧光渗透检测涉及的材料标准、工艺标准、验收标准、贮存标准等全过程、全要素质量控制要点,对现有荧光渗透检测工艺流程进行评估,确定优化和改进方案。

2)摸底:梳理以往发生的不良案例,依据控制规范,借鉴NADCAP 审核的AC 检查单模式,编制审核清单,运用过程方法按审核单内容实施现场评估和初步诊断,验证荧光渗透检测工艺策划以及质量控制的科学性和有效性[3],找出荧光渗透检测过程各工序点风险和隐患,并确定后续改进目标。

1.2 规范编制

编制完整的荧光渗透检测规范,规范既要涵盖审核清单对荧光渗透检测过程的所有适用控制点的内容和要求,又要与现行系统内荧光渗透检测类技术文件、国内相关控制标准进行对标,最终进行采标确认,确保所编制的规范可作为系统专业的依据性文件。

1.3 工艺流程设计

编制符合现场的自乳化和后乳化工艺流程图,运用分层分析方法识别易错点、风险点,并制定缓解措施,提出解决难点的措施和建议。1)规范过程

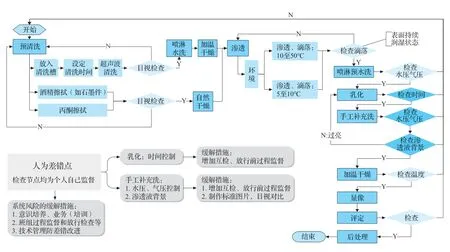

从4 个阶段11 个运行步骤规范无损检测过程的运行思路,如图1 所示。

2)流程可视化设计

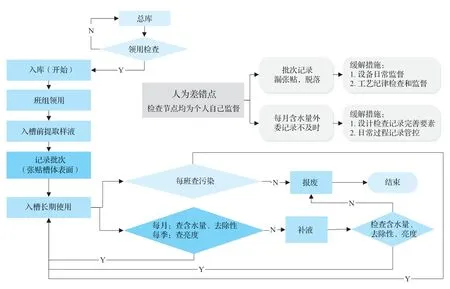

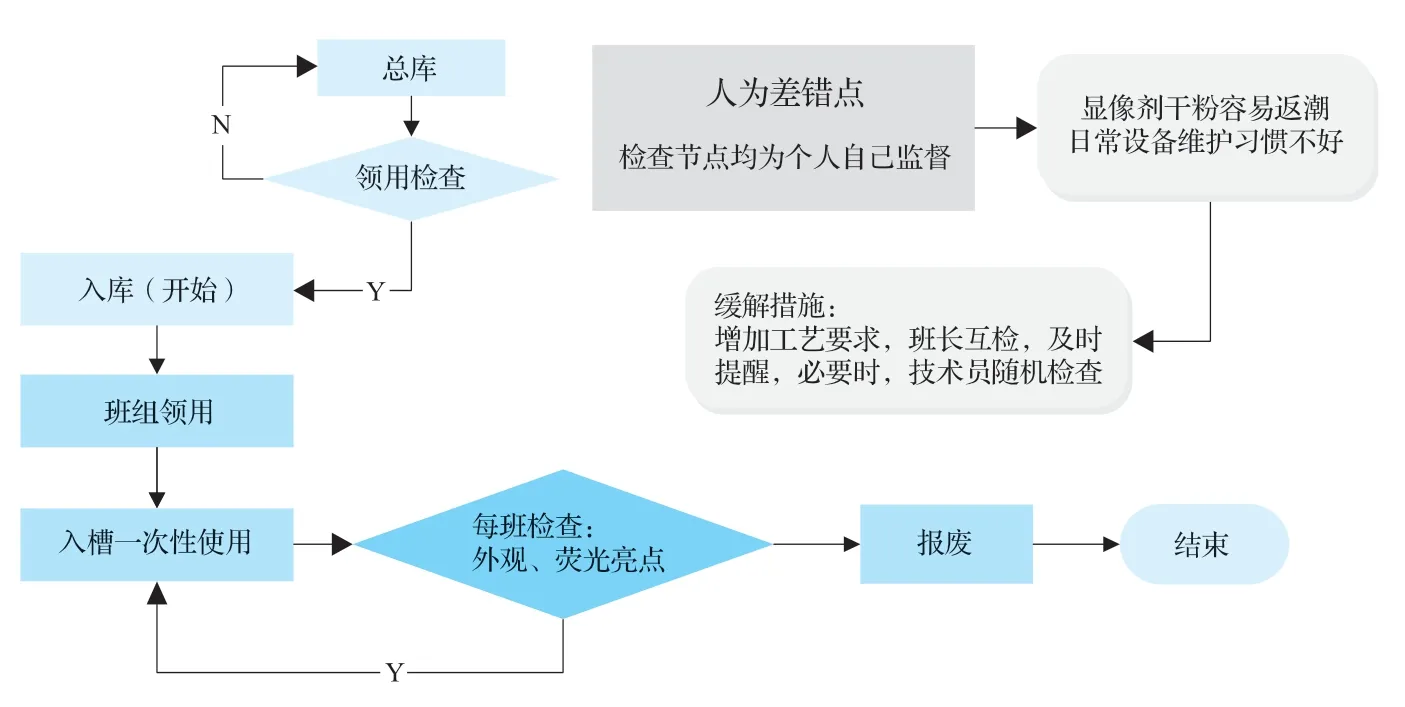

精细荧光渗透探伤过程,细化工艺流程,确定后乳化荧光渗透检测工艺流程(见图2)和自乳化荧光渗透检测工艺流程框架。结合荧光渗透特点,重点确定乳化剂、渗透剂、显像剂3 个物料的使用控制流程(见图3、图4、图5)。编制工序在工艺方法、控制参数(时间/温度/浓度等)、设备工装周期检、质量活动周期记录等方面的控制内容和要素,最终梳理并确定荧光渗透的控制要点,突出过程和细节。控制规范,通过对控制要素、控制过程及要点的梳理确定,结合历史上荧光渗透检测过程中发生的典型不良案例数据,对过程中出现的缺陷以及产生原因进行根本原因判定和趋势分析,确定易错点和改进、缓解措施,有针对性地进行易错点警示控制。结合流程可视化梳理,将识别出的易错点纳入工艺警示,从技术层面进行防人为差错控制设计。必要时,将流程图张贴于现场,便于操作可视。

3)审核单固化和保持

依据已发布和实施的荧光渗透控制规范和过程方法,将摸底使用的审核单固化并用于日常过程质量控制活动中,定期(每年)实施现场评估验证,根据使用情况逐步修订与完善审核单。

2 成果固化及持续改进

2.1 技术标准的固化

下发企业标准用于现场。组织标准使用前的培训,根据现场运行,结合操作者现场反馈的意见及建议,对运行过程中的“人、机、料、法、环、测”问题及时进行具体原因分析,并顺藤摸瓜式地进行根本原因的查找,同步下发技术文件更改单、工艺更改单、质量活动记录更改单,将输入至输出过程中存在的问题从源头到落实进行自上而下的修正。

2.2 持续改进

依据已固化的审核清单,组织定期评估和验证,对发现的不符合项,立即组织进行整改,消除后续问题对产品质量、产品实现过程活动等可能产生的风险和不利影响[4]。

2.3 固化成果

图2 后乳化荧光渗透检测工艺流程

对实施和测试结果、使用意见、实践验证数据进行收集,判定标准规范、审核清单,工艺流程图、防差错点对应的缓解措施有效时,可用于荧光渗透检测过程中降低各类人为差错活动。根据前期测试和使用单位的意见反馈,对相关工艺文件、质量活动记录下发更改单,将标准的新要求落实到具体工艺文件中,同步将企业相关管理标准一并下发,更改单协同性修正,确保荧光渗透检测的控制质量。

3 现场存在的问题及缓解措施

3.1 顶层策划方面

1)技术管理方面。以往在执行行业标准要求时,未建立相关顶层文件,管理层次没有形成自上而下的系统模式,而是直接采用行业标准。缓解措施:经过与最新行业标准对标,并自上而下重新设计标准落实框架,技术基础得到显著提高和改进。

2)工艺过程方面。在探伤误判和漏判的差错点上没有针对性的等效措施,过程活动记录错漏,现场管理缺少有效管控。缓解措施:通过工艺精细化、管理标准化、流程可视化等改进,明晰了管理框架,规范了荧光渗透检测工艺过程,过程错漏问题明显好转,也为后续逐年降低人为差错率打下基础。

3.2 过程控制方面

荧光渗透的工艺过程控制非常烦琐,必须认真完成每一个环节。只有完全按照日检、周检、月检、季检和年检要求控制每个项目,才能保证系统的可靠性和稳定性。质量活动记录卡作为过程控制的记录要素,要点覆盖虽然完整,但实际执行过程中周期记录存在设计不合理的情况,如现场活动记录存在季度记录设计不完整、漏填记录无法追溯、年检设计不合理且长期填写有歧义等情况。另外,执行过程中检测用材料批次的记录控制、设备的维护等都会影响荧光渗透的检测质量。缓解措施:通过梳理周期工作要点和风险点,重新设计和完善质量活动记录周期检查要素,并将控制活动纳入日常体系监管,辅以NADCAP 审核,不断提高质量与实际活动的匹配性。

图3 乳化剂使用控制流程

图4 渗透剂使用控制流程

图5 显像剂使用控制流程

4 结束语

1)通过对荧光渗透检测过程的流程化梳理和评估,系统识别了易出差错的点,规范和优化了相关技术标准和管理活动记录,通过顶层文件与最新行业标准对标和应用,提高了荧光渗透检测的技术基础。

2)工艺流程图的设计和固化使得技术文件整体流程更加顺畅,结构更趋于合理。尤其在流程梳理和风险点识别上,创新采用了任务层次分析法和人为差错可靠性分析法,准确识别探伤环节中差错概率较大的人为因素点,有针对性地制定缓解措施和改进方案,通过诊断易错点,采取缓解措施,最终将风险控制在可接受范围内。