付家焉煤业综放工作面合理放煤参数研究

邢志强

(中阳县应急管理局,山西 吕梁 033400)

厚煤层指煤层厚度超过3.5 m 的煤层,我国已探明煤炭资源储量中,厚煤层占比在50%左右,是保证煤炭供应稳定的主力军[1-2]。对于厚煤层开采,有分层开采、大采高开采及综放开采三种方式。分层开采由于开掘巷道多、投入成本多且煤炭资源浪费严重,已逐渐被大采高开采及综放开采两种方式取代,而大采高开采方式对于地质条件的要求较高,综放开采作为一种低成本、高效率及高产量的开采方式,逐渐广泛应用于厚煤层的开采中[3]。

由于综放开采相较于普通综采的工艺更复杂,为提高综放开采的回采率并降低含矸率,需对其合理的放煤工艺参数进行研究[4]。为此,众多学者展开了深入研究,于海涌等[5-6]通过数值模拟及现场实测的方法,结合理论推导,给出了放煤厚度及放煤步距的计算公式;曹胜根等[7]通过相似模拟实验,得出较小的顶煤块度可提高放出率,对于块度较大的煤层,可通过降低放煤步距来提高放出率;毛德兵[8]、刘全等[9]运用PFC 模拟软件建立不同机采高度放煤模型,并确定出合理的放煤工艺参数;于斌[10]以塔山煤矿8105 工作面为工程背景,综合运用FLAC、PFC 数值模拟软件及相似模拟实验,确定出工作面合理的机采高度在4.0 m 至4.3 m 之间,放煤步距应为一采一放。

本文以付家焉煤业10106 工作面为工程背景,通过PFC 数值模拟的方法确定出合理的放煤工艺参数,以提高工作面顶煤的放出率,降低含矸率。

1 工程概况

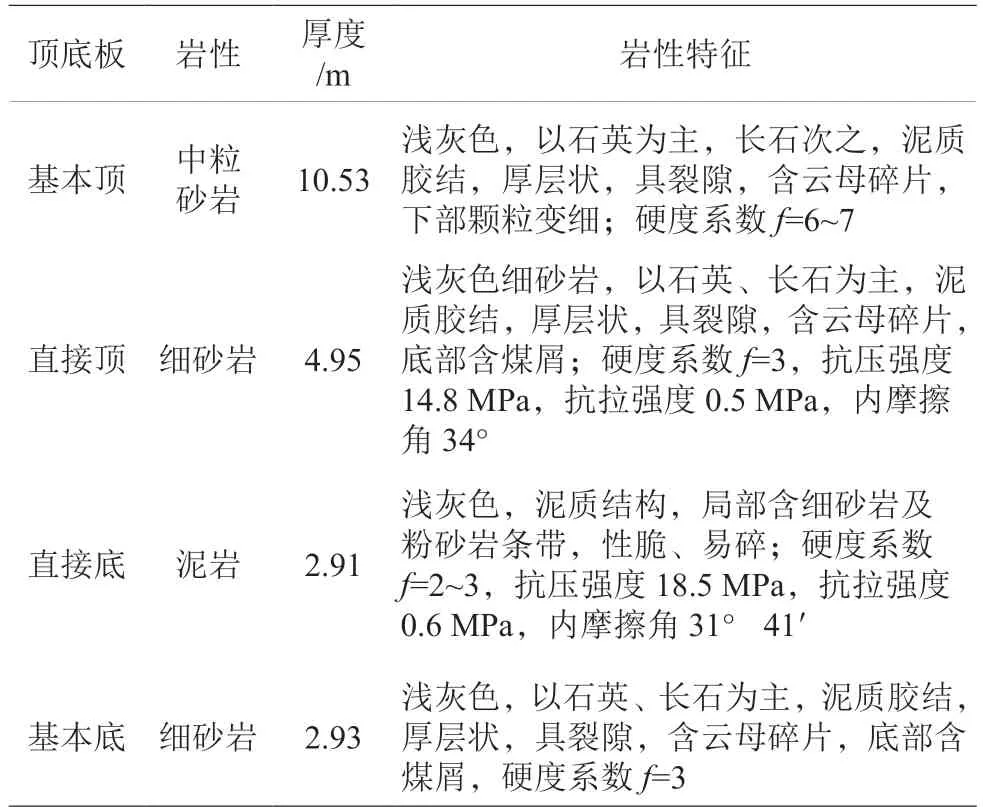

付家焉煤业10106 工作面主采10#煤层,为合并煤层,局部区段煤层分叉,煤层倾角8°~30°,平均16°,煤层厚度5.2~5.7 m,平均5.5 m。10106 工作面走向长度848 m,倾向长度185 m,10#煤层上距8#煤层约15 m,煤层为黑色,条痕为棕黑色、褐黑色,玻璃和强玻璃光泽,硬度为2~3,有一定的韧性,煤层结构复杂,含1~2 层夹矸,局部含3~5 层夹矸。煤层顶底板情况见表1。

表1 煤层顶底板结构

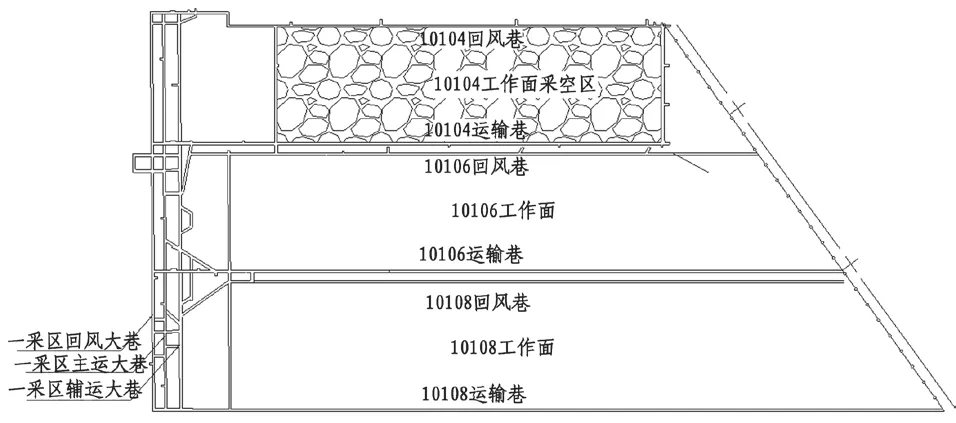

如图1 所示,10106 工作面位于10#煤层一采区东侧,北部为10104 工作面采空区,南部为10108 工作面。工作面采用综采放顶煤方法进行开采,采用全部垮落法管理顶板,采煤机采用端头斜切进刀方式,双向割煤。为尽可能地提高10106 综放工作面的顶煤回收率,需对其合理的放煤工艺参数展开研究。

图1 10106 工作面布置示意图

2 顶煤破碎机理及块度实测

2.1 顶煤破碎分区

根据煤体变形破坏特征,可将其分为4 个区域,如图2 所示。图2 中,Ⅰ区为顶煤变形区,该区域位于支承应力增长区,由原岩应力逐渐增长至应力峰值,区域内顶煤多数处于三向受力状态,受应力增长的影响,仅产生微小裂隙;Ⅱ区为压裂区,该区域顶煤所受水平应力降低,进入极限平衡状态,顶煤逐渐被压碎;Ⅲ区为顶煤松动区,在支承压力及液压支架承压卸载的双重影响下,顶煤体进一步破碎并发生松动;Ⅳ区为顶煤冒放区,顶煤完全破碎并堆积在支架后方掩护梁上方,随着掩护梁打开,顶煤被放出到后方刮板输送机上。

图2 顶煤变形破坏分区

2.2 顶板载荷传递模型

随着综放工作面的不断推进,支架向前移动,工作面上方顶板会在采空区内形成一定面积的悬顶,当载荷达到岩层极限载荷时便会发生破断。工作面煤层回采后,顶板向下的载荷q与液压支架支反力q2形成动态平衡,工作面后方顶板的悬顶长度为L,其与支架支撑长度L1的关系为:L=nL1(n=1,2,3……),将工作面顶板视为矩形截面梁,根据力学平衡可推导出如下关系式:

由式(1)可知,支架支反力q2会与n呈反比关系,即工作面后方顶板悬顶长度L越大,支架支反力便越小,顶板向支架传递的载荷也就越小。在综放开采中,n即为放煤步距,放煤步距越大,顶板向下传递的载荷也就越小,而顶煤需要较大的载荷才能充分破碎,有利于顶煤的放出。因此,在实际生产中,根据现场条件,尽可能采用“一刀一放”的放煤步距,以使得顶煤体能够充分破碎,进而提高放出率。

2.3 顶煤块度实测

在综放开采中,顶煤破碎后的块度一般大小各异,不同块度在整体中所占的比例也不同,即为块度级配。根据以往研究,顶煤的块度级配在数值模拟及相似模拟实验中对结果的影响较大,而矸石的块度一般差异较小[11]。因此,为保证数值模拟结果的准确性,需在10106 工作面现场对顶煤的破碎块度进行实测。

实测过程在检修班进行,根据现场条件,选择工作面机头支架及中部支架各一架,对其上方的顶煤块度进行测量,测量地点位于支架后方刮板输送机与转载机搭接处,具体实测过程如下:

1)首先由支架工操作,打开工作面机头16 号支架后方掩护梁,将其上方的顶煤全部放出,同时启动后部刮板输送机,将顶煤运输至测量地点,关闭工作面电源后进行实测。

2)测量过程中,通过电子防爆台秤对放出顶煤依次进行称重,并记录数据。

3)测量完成后,重复以上操作对工作面中部75 号支架上方的顶煤块度进行测量。

测量结束后,根据统计的顶煤重量数据,代入式(2)等效转化为直径,以直径来表征顶煤宽度:

式中:d为顶煤的等效直径,cm;M为顶煤块体的质量,g;ρ为煤体的密度,g/cm3。

现场共统计出240 组数据,分别代入式(2)得出10106 工作面上方顶煤等效粒径的分布直方图,如图3。

图3 顶煤等效粒径分布直方图

由图3 可知,顶煤等效粒径中,4~10 cm 之间占比最多,为76.3%左右,10~16 cm 之间的占总数的20.4%左右,16~28 cm 的仅占总数的3.3%左右。

3 放煤参数模拟分析

3.1 模型建立

根据10106 工作面实际赋存条件,采用PFC2D颗粒流模拟软件建立模型。在纵向上,以灰色的大直径颗粒模拟直接顶,黑色的小颗粒模拟顶煤,顶煤的块度级配根据现场块度实测得出的块度级配,按等效粒径进行设置。在顶煤中布置几层其他颜色的颗粒模拟夹矸。模拟时采用平行黏接本构,根据煤岩体物理力学试验对煤层及顶板矸石层进行赋参,见表2。

模拟中通过wall 单元建立支架并模拟放煤过程,放煤遵循“见矸关窗”原则。模拟的放煤厚度分别为1.5 m、2.5 m及3.5 m,放煤步距分别为0.8 m、1.6 m 及2.4 m,通过不同条件下的顶煤放出情况来确定合理的放煤工艺参数。

3.2 放煤厚度模拟结果分析

1)顶煤放出量分析

设置放煤步距统一为0.8 m,放煤厚度分别为1.5 m、2.5 m 及3.5 m,工作面推进距离均为16 m。模拟结束后,分别统计各放煤厚度下的顶煤放出量,如图4。

由图4 可知,不同放煤厚度下的顶煤放出量随着工作面推近距离的增加,呈“增高-降低-增高”的发展趋势。放煤厚度为1.5 m 时,工作面推进16 m 后的顶煤平均放出量为1719 kg,顶煤最大放出量达到3030 kg,顶煤最低放出量为758 kg,顶煤最大最小放出量的差值为2272 kg;放煤厚度为2.5 m 时,顶煤平均放出量为2619 kg,顶煤放出量最大值为5722 kg,初次放煤时的顶煤放出量最低为621 kg,顶煤最大最小放出量的差值为5101 kg;放煤厚度为3.5 m 时,顶煤平均放出量为3583 kg,顶煤最大放出量为8302 kg,顶煤最低放出量为448 kg,顶煤最大最小放出量的差值为7854 kg。由此可知,顶煤放出量基本随着放煤厚度的增加而增大,但整体的均匀性却随之变差。

2)采空区遗煤分析

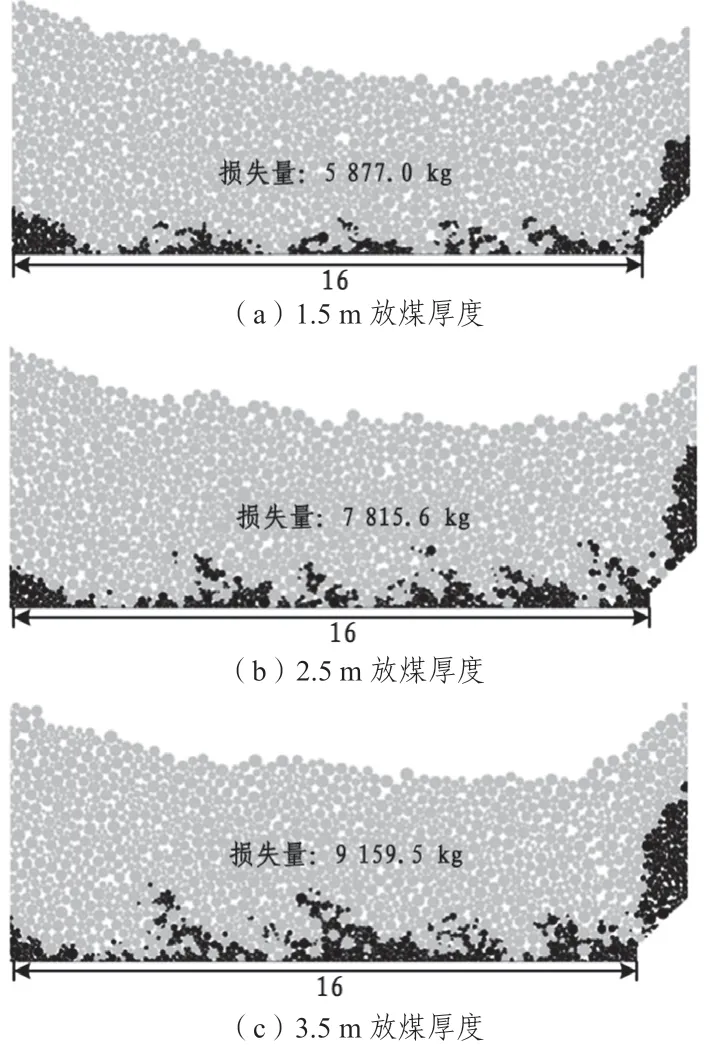

不同放煤厚度下采空区遗煤分布形态如图5。

图5 不同放煤厚度下采空区遗煤分布形态(m)

图5 中的黑色部分代表采空区遗煤。由图5 可知,放煤厚度为1.5 m 时,采空区顶煤损失量为5877 kg;放煤厚度为2.5 m,采空区顶煤损失量为7 815.6 kg;放煤厚度为3.5 m 时,采空区顶煤损失量为9 159.5 kg。可以看出,采空区顶煤损失量随着放煤厚度的增大而增大。根据三种放煤厚度下的顶煤总量,得出各放煤厚度下顶煤损失量的占比分别为14.5%(1.5 m 放煤厚度)、12.1%(2.5 m 放煤厚度)、11.6%(3.5 m 放煤厚度)。

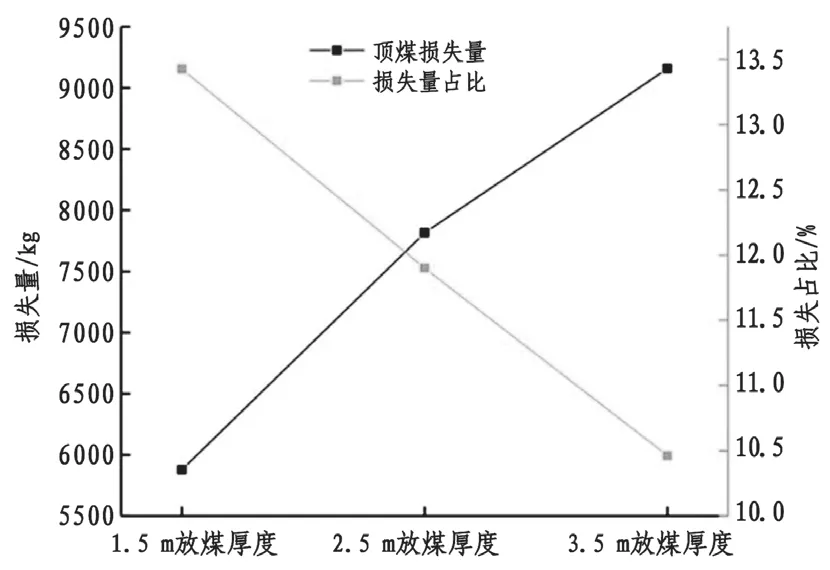

将不同放煤厚度下的顶煤损失量和损失量占比进行统计对比,如图6 所示。

图6 不同放煤厚度顶煤损失量和损失率

由图6 可知,随着放煤厚度的增大,顶煤损失量逐渐增大,但顶煤损失率逐渐降低,即顶煤放出率在逐渐升高,2.5 m 放煤厚度下的顶煤损失量及损失率均位于中间,因此,确定合理的放煤厚度为2.5 m。

3.3 放煤步距模拟结果分析

1)顶煤放出量分析

放煤厚度统一设置为2.5 m,放煤步距分别为0.8 m、1.6 m 及2.4 m。0.8 m 及1.6 m 放煤步距的工作面推进距离均为16 m,2.4 m 放煤步距的工作面推进距离为16.8 m。其中0.8 m 放煤步距放煤20 次,1.6 m 放煤步距放煤10 次,2.4 m 放煤步距放煤7 次。模拟结束后,分别统计各放煤厚度下的顶煤放出量,如图7。

由图7 可知,在同一放煤厚度下,不同放煤步距初期放煤量均较低,后期呈高-低的周期发展态势。放煤步距为0.8 m 时,工作面推进16 m 后的顶煤平均放出量为2619 kg,最大顶煤放出量为5722 kg,最低顶煤放出量为621 kg;放煤步距为1.6 m时,工作面推进16 m 后的顶煤平均放出量为5005 kg,最大顶煤放出量为7302 kg,最低顶煤放出量为1382 kg;放煤步距为2.4 m 时,工作面推进16.8 m 后的顶煤平均放出量为7023 kg,最大顶煤放出量为11 294 kg,最低顶煤放出量为1823 kg。由此可知,顶煤放出量随着放煤步距的增大而增大,相应的放煤时间也所有增加。

2)采空区遗煤分析

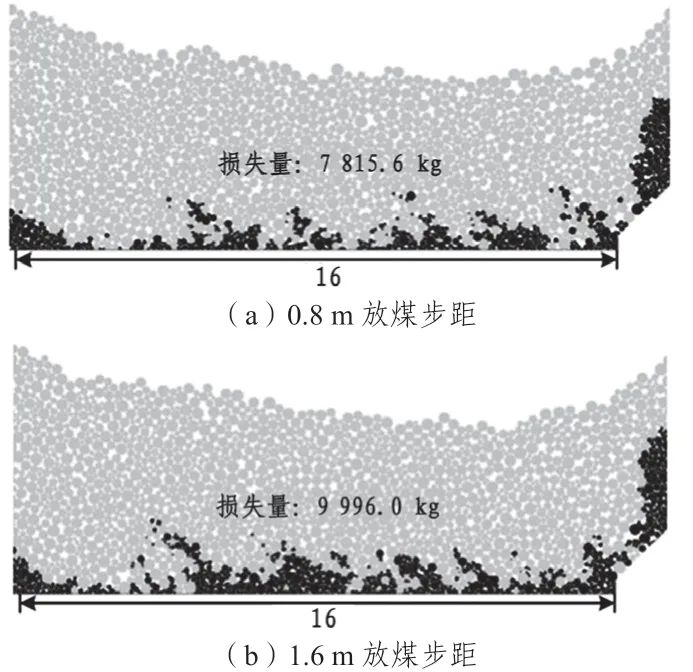

不同放煤步距下采空区遗煤分布形态如图8。

图8 不同放煤步距下采空区遗煤分布形态(m)

由图8 可知,放煤步距为0.8 m 时,采空区顶煤损失量为5877 kg;放煤步距为1.6 m 时,采空区顶煤损失量为9 996.0 kg;放煤步距为2.4 m 时,采空区顶煤损失量为12 935.3 kg。根据三种放煤步距下的顶煤总量,得出各放煤步距下顶煤损失量的占比分别为12.1%(0.8 m 放煤步距)、16.3%(1.6 m放煤步距)、18.9%(2.4 m 放煤步距)。

将不同放煤步距下的顶煤损失量和损失量占比进行统计对比,得出随着放煤步距的增大顶煤损失量及损失率均增大,即1.6 m 及2.4 m 放煤步距下的顶煤放出率较低。因此,确定合理的放煤步距为0.8 m。

4 应用效果分析

根据数值模拟结果确定出合理的放煤工艺:放煤步距0.8 m,根据采煤机截深,即为“一刀一放”,放煤厚度为2.5 m,工作面煤层厚度为5.5 m,确定采高为3 m,采放比1:0.83。

按此工艺指导10106 综放工作面的现场生产试验,并统计顶煤放出量。现场试验时长为12 d,工作面推进长度为24 m,顶煤的平均回收率为86.5%,工作面平均回收率为90.41%。以邻近工作面10104 工作面为对比,10104 工作面放煤步距0.8 m,采高为2 m,放煤高度为3.5 m,采放比为1:1.75,现场实测顶煤平均回收率为83.3%,工作面平均回收率为88.56%。两相对比,10106 工作面顶煤平均回收率及工作面平均回收率明显更高,说明前述放煤参数设计科学、合理。

5 结论

1)通过现场顶煤块度实测,按照等效粒径进行转化,得出10106 工作面支架上方顶煤中,4~10 cm 之间占总数的76.3%左右,10~16 cm 之间占比为20.4%左右,16~28 cm 则占总数的3.3%左右。

2)通过PFC2D数值模拟软件分析了放煤厚度及放煤步距对顶煤放出量的影响,并确定出付家焉煤业10106 综放工作面合理的放煤厚度为2.5 m,即采高为3 m,采放比1:0.83;合理放煤步距为0.8 m,即“一刀一放”。

3)现场应用结果表明,采用优化的放煤工艺后,顶煤的平均回收率为86.5%,工作面平均回收率为90.41%,放煤效果较理想,取得了良好的经济效益。