航空电机轴承参数优化

王多亮,姜艳红,郭帅,张剑,陈彬

(1. 中浙高铁轴承有限公司,浙江 龙游 324400;2. 浙江省高速列车传动系统运行研究重点实验室,浙江 龙游324400;3. 军用装备传动核心基础零(部)件技术创新中心,浙江 龙游 324400)

航空电机轴承作为航空电机的关键零件,直接影响着飞机的飞行性能[1]。航空电机轴承因使用工况的特点多使用密封深沟球轴承,轴承结构、设计参数的不同取值对轴承的性能指标有较大的影响,国内外诸多学者开展了多方面的研究。文献 [2] 和 [3] 对航空电机轴承进行故障分析并根据故障形式对保持架结构、润滑和内、外圈沟曲率半径系数进行改进。文献 [4] 对高速球轴承密封结构进行优化和验证。文献 [5] 利用ADORE 对陀螺电机主轴轴承进行优化设计。文献 [6] 通过考虑热效应及润滑剂非牛顿型的球轴承弹性流体动压润滑模型,对长寿命球轴承的弹流与密封进行分析研究。文献 [7] 分析了密封间隙和长度对深沟球轴承密封性能的影响。文献 [8] 分析了不同密封结构对密封深沟球轴承防尘和漏脂的影响。文献 [9] 分析了不同密封槽设计、密封唇设计对密封性能的影响。文献 [10] 分析了深沟球轴承密封圈脱落的原因及改进方式。本文根据轴承的使用工况,基于 Adore 分析了轴承的沟曲率系数变化、径向游隙变化对轴承疲劳寿命、滚动体与保持架的碰撞力、轴承零件的磨损率、功率损失等参数的影响,为轴承的设计参数选取提供理论支撑。

1 概述

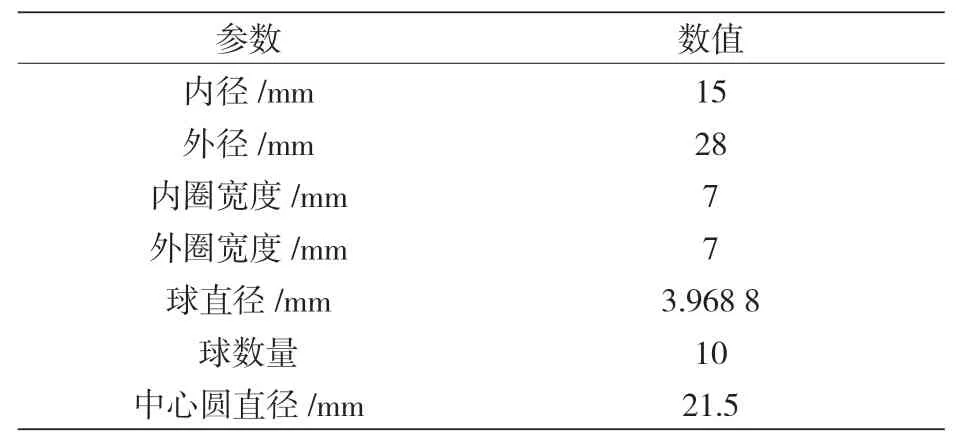

航空电机轴承为深沟球结构,左右两端各安装 1 套轴承支撑转子轴,常用转速为 12 000 r/min,径向载荷为 100 N,内圈旋转、外圈固定。其结构主参数见表1,轴承零件材料特性参数见表2。

表1 轴承主参数

表2 材料特性参数

2 动力学仿真分析

基于 Adore 分析不同的内、外沟曲率系数和径向游隙对疲劳寿命、磨损率、兜孔碰撞力、功率损失的影响。基于轴承的设计理论内、外圈沟曲率系数取值范围为 0.51~0.54 之间,所以本分析内、外圈沟曲率系数按 0.51~0.54、间隔 0.01进行取值。径向游隙按 10~25 μm、间隔 5 μm取值进行分析。

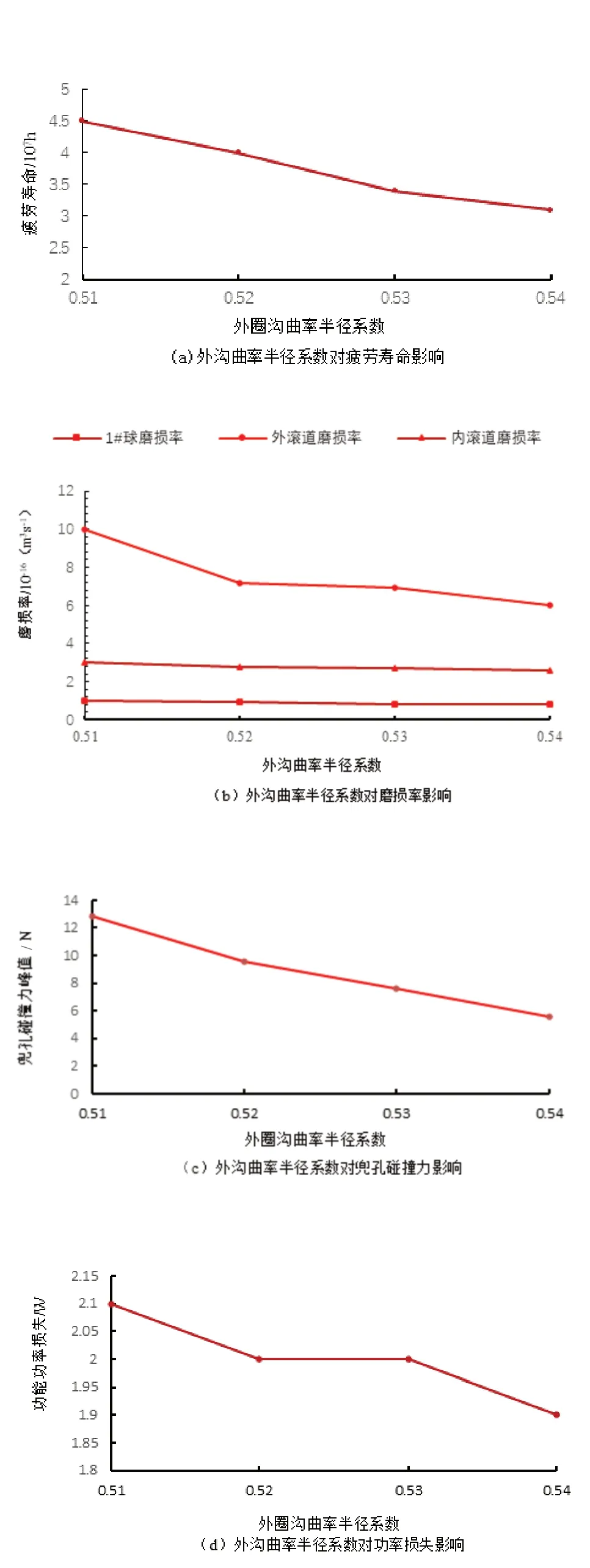

如图1 所示,展示了外沟曲率半径系数的变化对轴承疲劳寿命、磨损率、兜孔碰撞力及功率损失的影响。从图中可知,疲劳寿命随着外圈沟曲率系数的增大呈下降趋势,其原因为随着外沟曲率半径系数的增大,滚动体与沟道的密合度下降,滚道与滚动体的接触面积减小,在相同的载荷下,受力面积减小、接触应力增加,导致轴承的疲劳寿命下降。随着滚动体与滚道的接触面积减小,1# 滚动体、外滚道、内滚道的磨损率随着外沟曲率系数的增大亦减小。随着外沟曲率系数的增大,保持架兜孔与滚动体的碰撞力变化不大,呈现减小的趋势。功率损失随着外沟曲率系数的增大呈现下降趋势,其原因为内部摩擦减小,发热减少。

图1 外沟曲率半径系数对轴承动态性能的影响

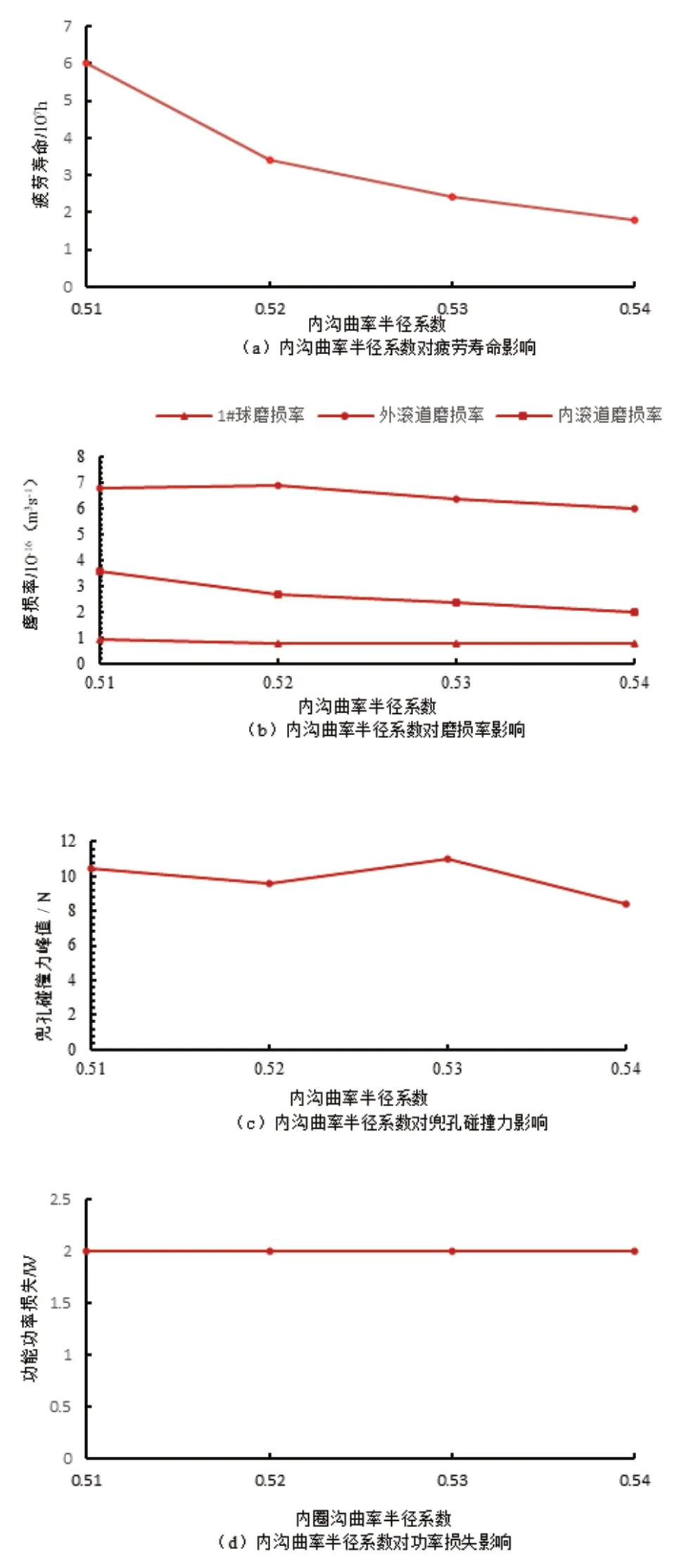

如图2 所示,展示了内沟曲率半径系数的变化对轴承疲劳寿命、磨损率、兜孔碰撞力及功率损失的影响。从图中可知,疲劳寿命、磨损率、兜孔碰撞力及功率损失随内圈沟曲率半径系数的变化和随外圈沟曲率半径变化的影响类似,均呈现下降的趋势。

图2 内沟曲率半径系数对轴承动态性能的影响

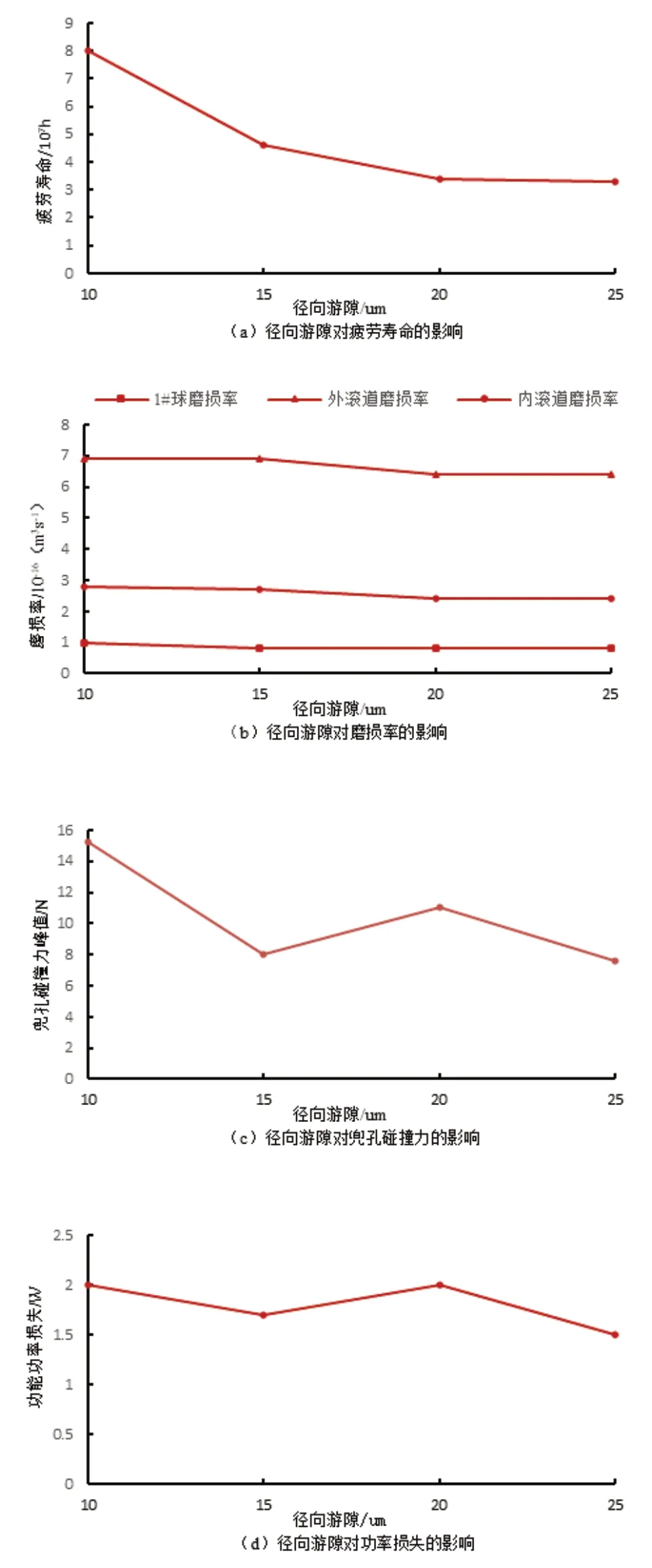

如图3 所示,展示了径向游隙的变化对轴承疲劳寿命、磨损率、兜孔碰撞力及功率损失的影响。从图中可知,疲劳寿命随着径向游隙的增大呈现降低的趋势,其原因为随着径向游隙的增大,承受径向载荷的滚动体数量减少导致最大接触应力增加,疲劳寿命减少。磨损率、兜孔碰撞力及功率损失随着径向游隙的增大亦呈现降低的趋势,其原因为随着径向游隙增大,承受载荷的滚动体数量减少,滚动体与套圈的接触面积减少,导致摩擦磨损、功率损耗亦出现降低的趋势。

图3 径向游隙对轴承动态性能的影响

3 参数优化设计

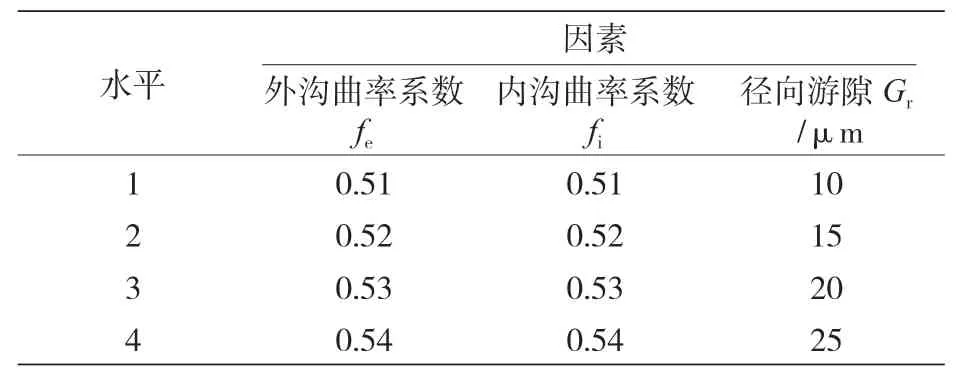

正交设计是利用规格化的“正交表”,科学地挑选参数条件,能在较多的参数条件下挑选出较优的方案[11]。以轴承疲劳寿命、磨损率、兜孔碰撞力、功率损失作为优化目标对轴承进行优化设计。以内、外圈沟曲率半径系数、径向游隙作为影响以上四目标值的影响因素,分 4 个水平进行分析,因素水平表见表3。根据正交优化表确定 L16(43),确定 16 种方案,方案表见表4。

表 3 因素水平表

16 种不同组合方案,疲劳寿命、磨损率、兜孔碰撞力及功率损失的变化情况如图4 所示。不同方案疲劳寿命结果如图4a 所示,疲劳寿命的数量级均达到 107h,方案 1、5、6 与其他方案相比具有较高的寿命值。如图4b 所示 1~16方案中外圈磨损率、1# 球磨损率、内圈磨损率差别不大,结合图4c 兜孔碰撞力峰值、图4d 功率损失的情况,内、外圈沟曲率系数、径向游隙可在方案 1、5、6 中选取。

图4 不同方案的指标变化情况

对方案 1、5、6 中内、外圈的最大接触应力及接触应力差值进行计算,计算结果如表5所示。从表5 中的计算结果可见,三种方案轴承滚道的最大接触应力差别不大,均小于 1 500 MPa,方案 5 的内、外圈最大接触应力差值最小。根据内、外圈等应力设计原则,方案 5 设计参数可作为设计的主导方案。

表 5 最大接触应力

4 结论

基于 Adore 分析了某航空电机轴承内、外圈沟曲率半径系数、径向游隙对轴承疲劳寿命、磨损率、兜孔碰撞力、功率损失的影响。主要得出以下结论:

(1)疲劳寿命随着外圈沟曲率系数的增大而下降,磨损率、兜孔碰撞力、功率损失也随外圈沟曲率系数的增大而呈现下降的趋势。

(2)疲劳寿命、磨损率、兜孔碰撞力、功率损失随着内圈沟曲率系数的增大呈现出与随外圈沟曲率系数增大相同的变化趋势。

(3)疲劳寿命、磨损率、兜孔碰撞力、功率损失随着径向游隙的增大呈现出下降的趋势。

(4)通过正交设计法,计算分析了 16 种方案轴承的疲劳寿命等指标的分布情况。因轴承承受的载荷属于轻载,疲劳寿命等指标无显著的区别,综合考核沟曲率半径系数、径向游隙对磨损率、兜孔碰撞力的影响和内、外圈等应力设计原则,设计方案中内、外圈沟曲率系数、径向游隙亦取较小的取值范围。