基于ANSYS Workbench的轮毂轴承单元力矩刚性分析

余兵浩,赵坤,周庆庆

(1. 启东锦桥轴承有限公司,江苏 南通 226200;2. 慈兴集团有限公司,浙江 宁波 315301)

第二代汽车轮毂轴承单元的外圈带有法兰盘,可以通过螺钉连接到底盘悬架上,或者安装到钢圈和刹车盘上。对比第一代汽车轮毂轴承,第二代的装配零部件数更少,重量更轻,减少了汽车的燃料消耗[1]。

刚性是滚动轴承的重要性能指标。NSK、KOYO 等海外的知名轴承制造商重点对汽车轮毂轴承的“力矩刚性”进行了分析。汽车轮毂轴承的力矩刚性显著地影响到汽车行驶的舒适性、转向平稳性以及安全性,因此整车制造厂商对于该指标要求十分严格[2]。

轮毂轴承的力矩刚性的另一种表述是轮毂法兰盘相对于转向节法兰盘的倾斜角,主要由三大部分组成,即由轮毂轴承内部结构产生的倾斜角、轮毂主轴的倾斜角和法兰盘外圈的倾斜角叠加而成。考虑到计算量的问题,本文仅针对轮毂轴承内部结构和法兰盘外圈的倾斜角(力矩刚性)进行分析。使用软件 Solidworks 进行三维建模,将模型导入到 ANSYS Workbench 中进行仿真分析,从而得出其在不同轴向载荷下的应力分布与轴向形变。通过计算得出轮毂轴承单元的力矩刚性变化,从而实现预测其力矩刚性变化的目的。

1 有限元模型的建立

1.1 模型的建立

根据某型轮毂轴承图纸创建轮毂轴承单元的实体模型,各部位倒角与圆角均按图纸要求建立,综合考虑到有限元模型的计算精度和计算规模,不对保持架进行分析,同时对螺纹孔的螺纹进行简化处理,按通孔处理。

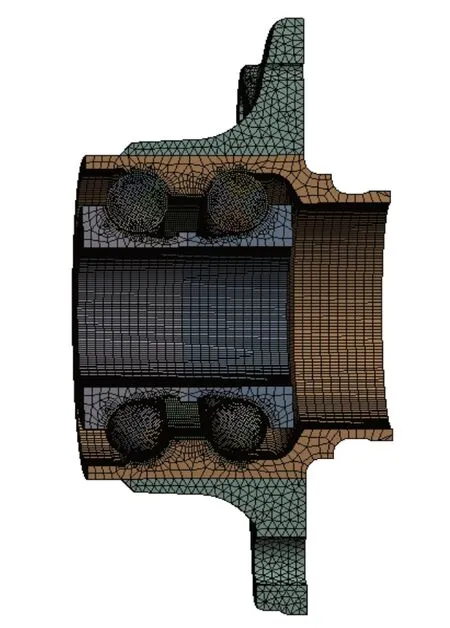

考虑轮毂轴承单元承载具有对称性,为减小有限元计算规模和计算时间,选取建立好的实体模型的 1/2 进行有限元分析。对钢球与外圈沟道接触部位建立接触对,然后对模型进行离散化,有限元分析模型如图1 所示。

图1 轮毂轴承单元有限元模型

外圈材料属性选择弹性模量为 205 GPa,泊松比为 0.27。内圈及钢球材料属性选择弹性模量为 210 GPa,泊松比为 0.3。选取某车型作为研究对象,其相关基本技术参数和材料物理及力学性能参数分别见表1 和表2。

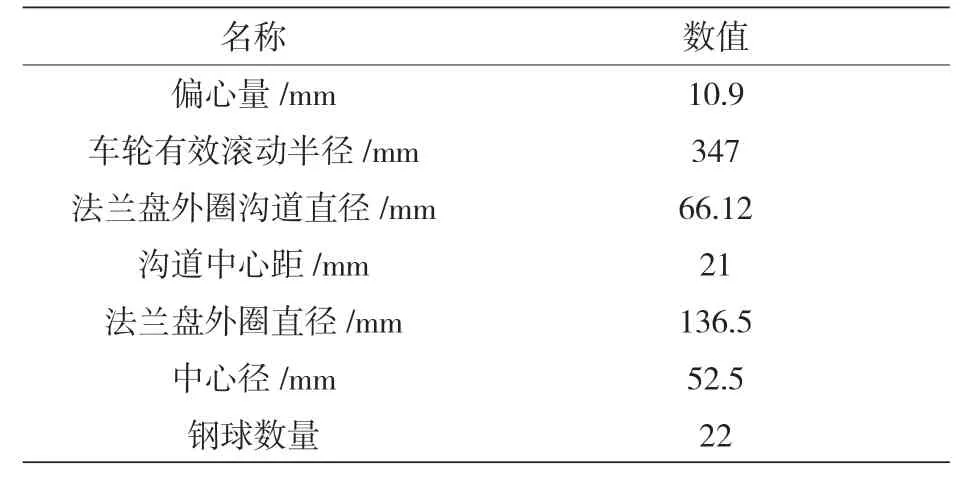

表 1 基本技术参数

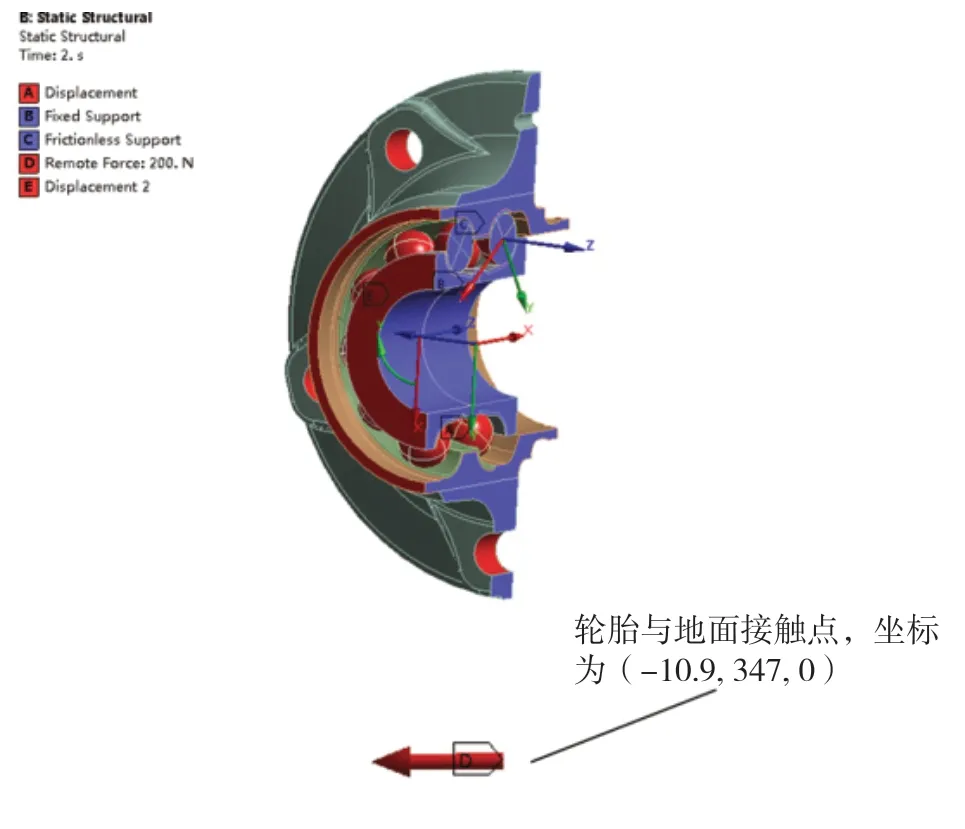

1.2 约束分析与加载

轮毂轴承在汽车非直线行驶状态时,外部径向力的作用线对轴承的中心线往往会有一定的偏移,特别是外部轴向力在轮胎接地点(此处距离轴承旋转轴线的距离为轮胎的半径)作用于轮毂轴承时,会受到上述外力形成的力矩作用[3-4]。

轮毂单元安装过程中,通过螺栓将法兰盘外圈与制动盘连接在一起。作用在轮胎上的载荷通过螺栓传递至法兰盘外圈,再传至钢球与内圈。

分析过程中,约束外圈及内圈端面的轴向移动;内圈内径表面全约束;约束钢球的圆周方向,模拟保持架的作用。模型的坐标原点位于两沟道中心线的中点,在坐标为(-10.9, -347, 0)处(即轮胎与地面接触点)建立一个 MPC 单元,将其与五个螺栓孔的圆柱面进行刚性连接[5],根据该车型整车厂提供的技术标准,分别施加 500 N、1 000 N、2 000 N、3 000 N、4 000 N、5 000 N、6 000 N、6 700 N 的不同轴向载荷,如图2 所示。

图2 约束和加载

2 结果分析

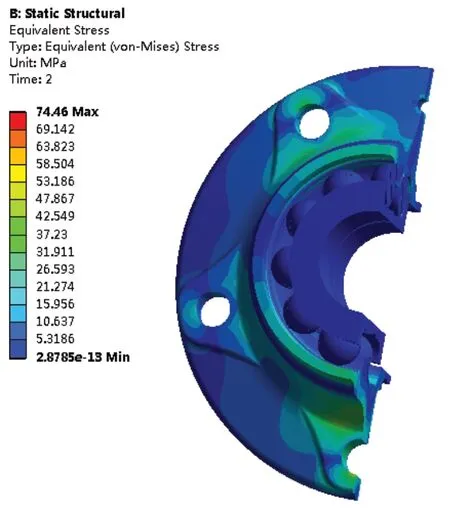

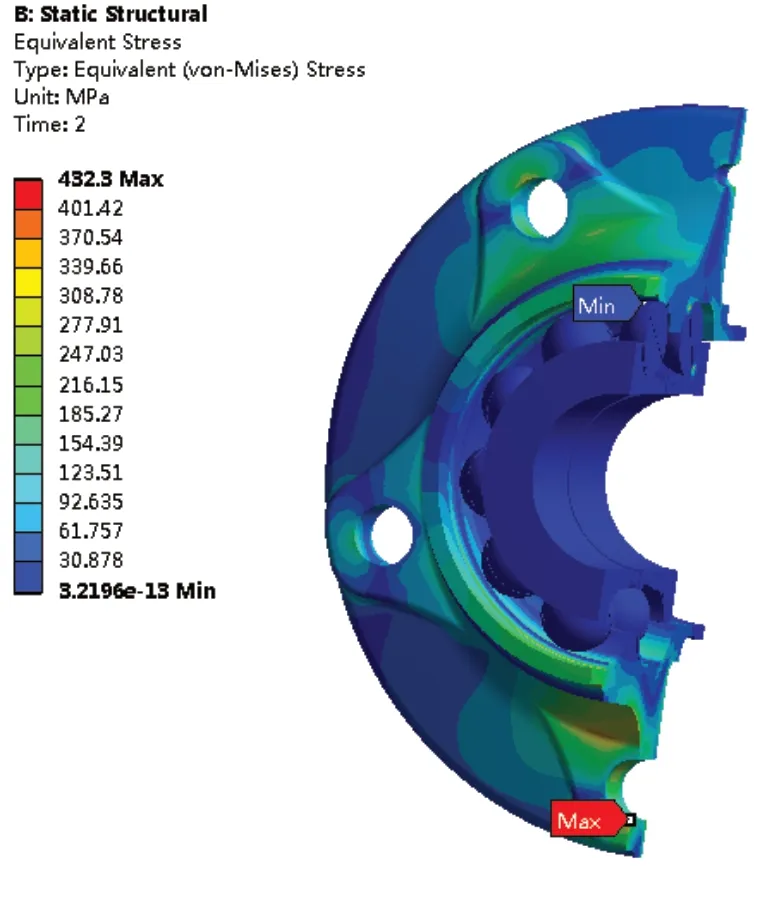

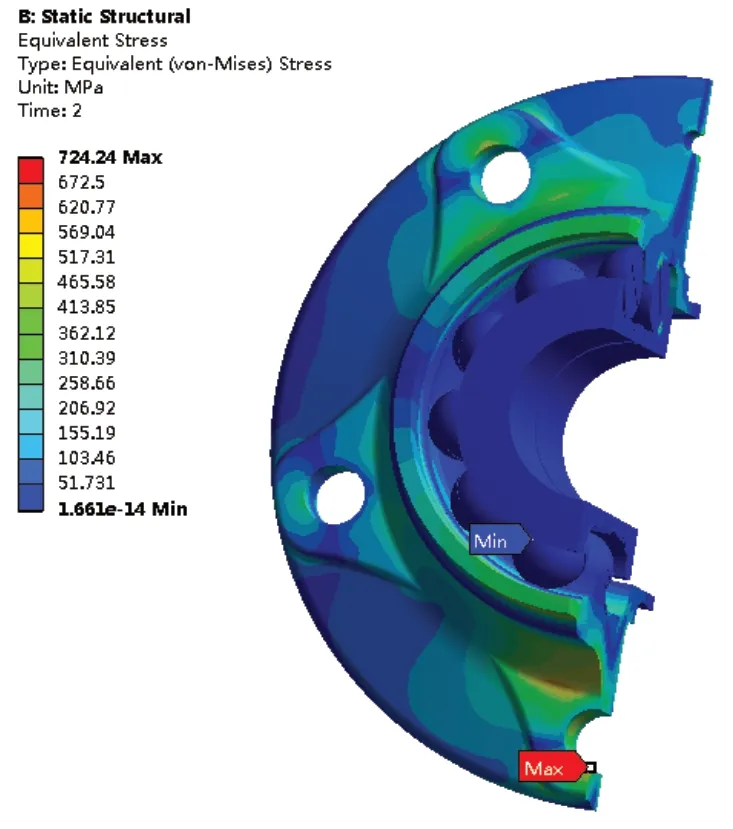

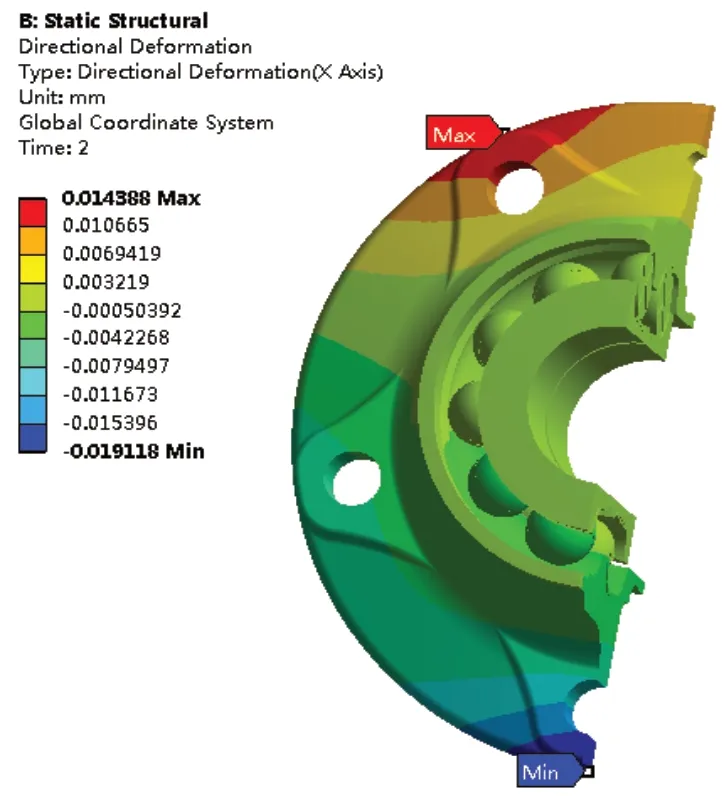

执行计算,求解得出轮毂轴承单元在受载后的等效应力云图(如图3-5)、法兰盘外圈轴向位移云图(如图6-8)。

图3 轴向载荷500 N 时的等效应力

图4 轴向载荷4 000 N 时的等效应力

图5 轴向载荷6 700 N 时的等效应力

图6 轴向载荷500 N 时的轴向形变

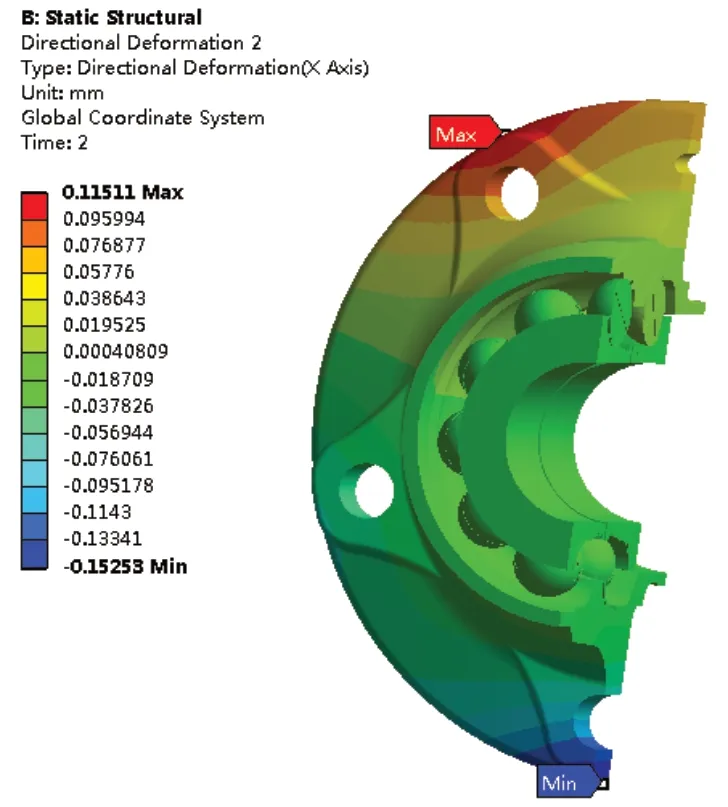

图7 轴向载荷4 000 N 时的轴向形变

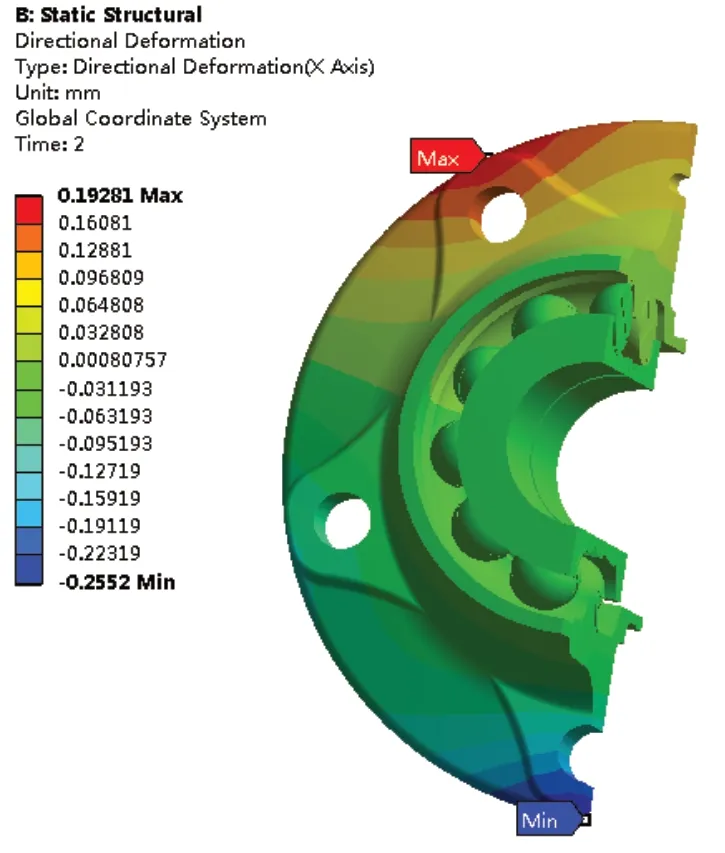

图8 轴向载荷6 700 N 时的轴向形变

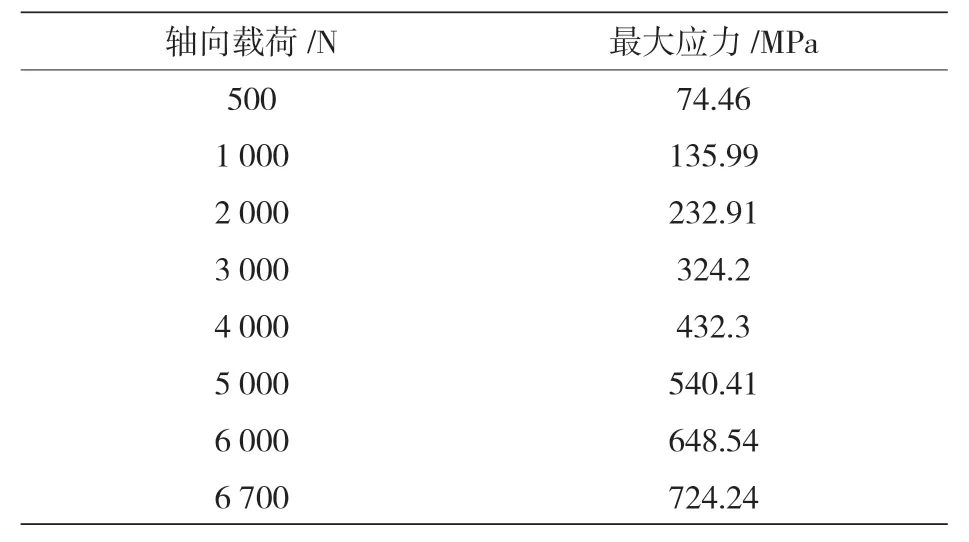

2.1 强度分析

通过计算,不同载荷下的最大应力值如表3 所示。由图3-5 可知,轮毂轴承单元在不同轴向载荷下,法兰盘外圈外圆根部与凸台连接处有部分应力集中,但最大应力发生在螺栓孔安装面上。其中可以看出,在 500~6700 N 的不同轴向载荷下,200~4 000 N 时,各应力均小于规定塑性延伸强度(Rp0.2)450 MPa;4 000~6 700 N 时,应力大于规定塑性延伸强度(Rp0.2)450 MPa,但仍小于该材料的拉伸强度(Rm)790 MPa。可以得出,在轴向载荷为 500~4 000 N时,轮毂轴承法兰盘外圈发生弹性变形,当轴向载荷大于 4 000 N 时,法兰盘外圈开始发生塑性变形,由于塑性变形为永久变形(不可恢复变形),轮毂轴承单元的安全风险大大增加。

表 3 不同载荷下的最大应力值

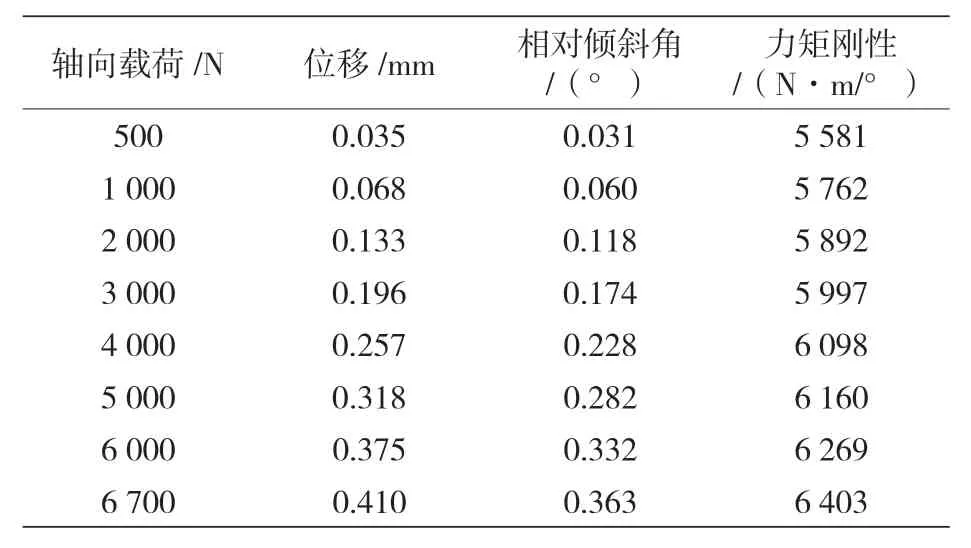

2.2 力矩刚性分析

由图6-8 可知,在轮毂轴承受载后,法兰盘外圈顶端被压缩,对应侧被拉伸。此分析考虑了钢球与内外沟道的真实接触,计算得出的位移应为整个轮毂轴承单元的总位移。

根据力矩刚性试验测量原理公式[1]:

其中A′-A为两点之间的距离,△A′-A为受载两点之间的轴向距离。

由图可知,A、A' 分别为两螺栓孔中心线与外圈的交点,由三维图可量得其距离为 129.45 mm。

力矩为轴向载荷与力臂的乘积,力臂即为车轮有效滚动半径 347 mm,故有:

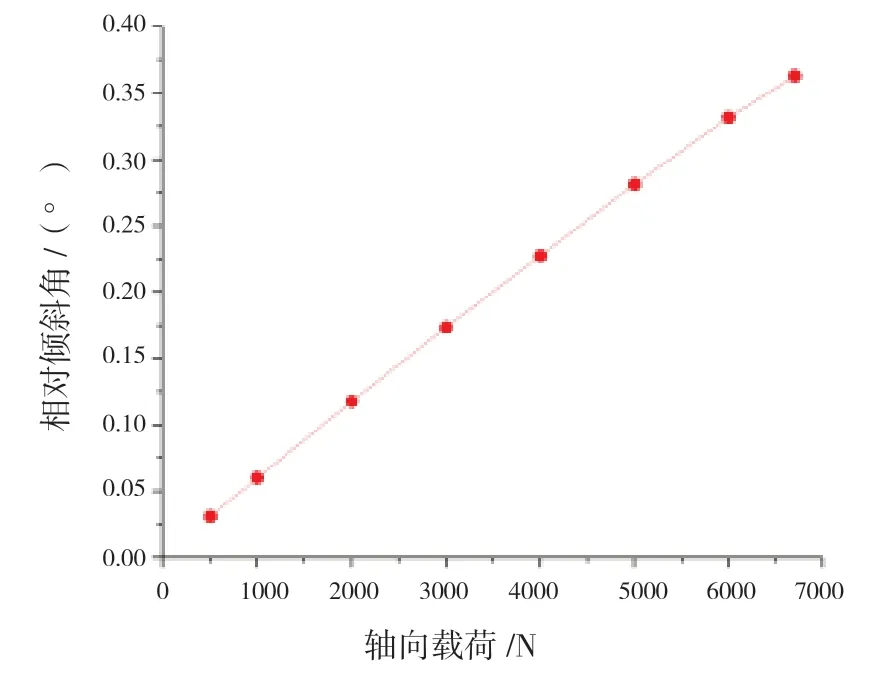

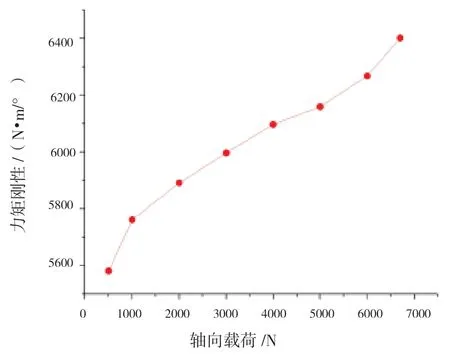

将不同轴向载荷下得出的轴向位移分别代入公式中,得出相对倾斜角和力矩刚性,如表4 所示。相对倾斜角和力矩刚性的变化趋势分别如图9 和图10 所示。

表 4 不同载荷下的相对倾斜角和力矩刚性

图9 轴向载荷-相对倾斜角变化趋势

图10 轴向载荷-力矩刚性变化趋势

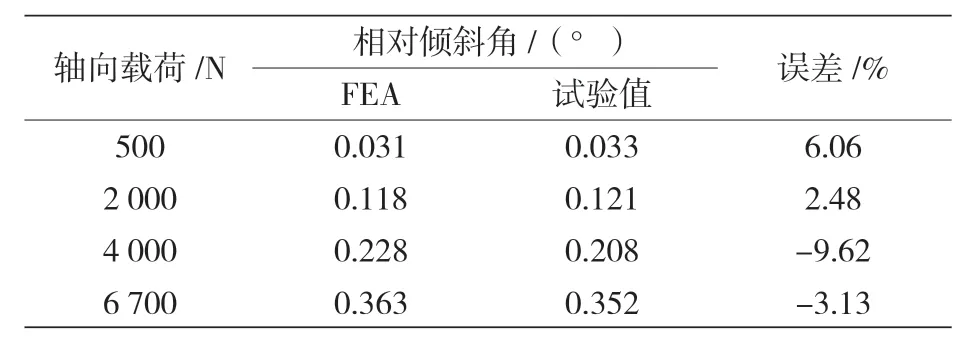

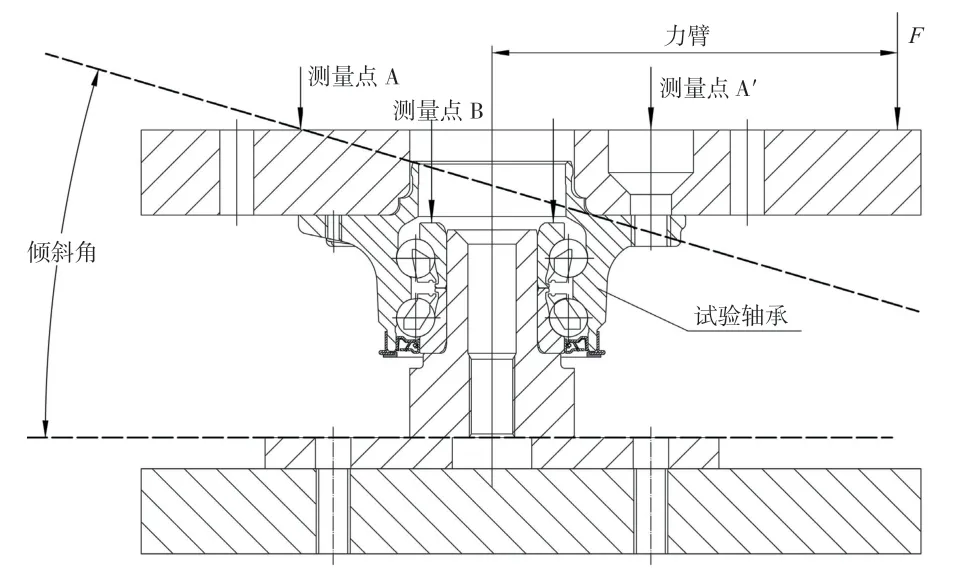

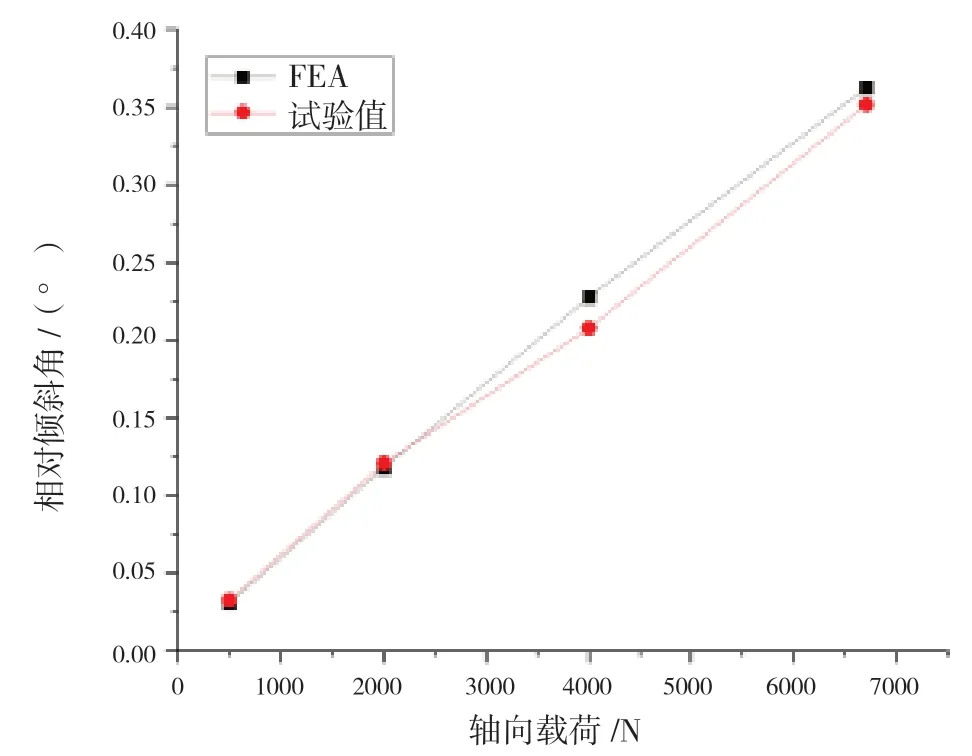

轮毂轴承的力矩刚性一般在轮毂轴承施加一定的力矩载荷条件下,通过测量轮毂法兰盘相对于转向节法兰盘的倾斜角来完成,文献 [2] 介绍了其具体测量原理和方法。依据该方法开发了力矩刚性试验机,原理图如图11 所示。分别得出了 500 N、2 000 N、4 000 N、6 700 N 的相对倾斜角,并与 FEA 结果进行了对比,如表5 和图12 所示。 从 FEA 分析结果和试验结果对比可以看出:在试验的载荷范围内,两者的结果很接近,趋势一致;在同等载荷条件下,两者最大误差为 9.62 %。

表 5 FEA 计算值与试验值比较

图11 力矩刚性试验测量原理

图12 相对倾斜角分析比较

3 结束语

针对第二代汽车轮毂轴承这种形状比较复杂的零部件,采用 Solidworks 三维软件进行建模,利用 ANSYS Workbench 的有限元分析功能,通过施加不同轴向载荷,分析轮毂轴承单元的力矩刚性变化特性。对比 FEA 理论分析以及试验结果,均表明轮毂轴承单元的力矩刚性与轴向载荷之间呈现线性关系。因此,可以根据 FEA 或试验数据拟合直线来计算和预测其他载荷条件下的力矩刚性值。在合适的条件下进行简化,通过软件模拟的方法,可以预测比较复杂的轮毂轴承单元的力矩刚性,为产品优化设计和后续实际试验提供理论数据支撑。