宝钢3号高炉本体强化维护开炉操作实践

华建明,宋文刚,毛成刚

(宝山钢铁股份有限公司炼铁厂,上海 200941)

1 概述

宝钢股份炼铁厂3号高炉由于铸铁冷却壁水管破损和炉缸铁口区耐材侵蚀等问题,于2021年12月22日停炉,对炉身部分铸铁冷却壁进行更换,并局部修补、更换铁口区域碳砖。停炉采取打水降料线的方式,料线降至风口中心线休风,炉缸不放残铁,休风后采取适量打水降低炉内温度。高炉于2022年3月16日开始本体烘炉,3月29日点火开炉。本次开炉不同于高炉大修开炉,因为没有放残铁,铁口中心线以下保留有死铁层,送风难度较大,主要是由于炉缸热量不足,炉底温度较低,送风后熔化的液态渣铁流到炉缸后容易重新凝结,在铁口前端形成一个渣铁凝固壳,使渣铁排出困难。为顺利开炉,本次开炉沿用宝钢传统开炉操作经验,从开炉料的选择、填充方式、提高烘炉效果、开炉初始制度和加风节奏及送风过程中炉热炉况调整等方面进行了优化、改进,同时又借鉴国内同行采用铁口埋氧枪和堵风口送风等新的操作技术,并进行适当的优化调整。整个送风过程平稳顺利,无炉况原因减风;首次铁温度正常,正常冲水渣;并稳步提升负荷、喷煤、富氧和降硅,取得良好的开炉实绩。

2 开炉前准备

2.1 高炉烘炉操作

高炉停炉凉炉过程中,向炉缸打入了大量的水,除蒸发外,炉缸碳砖中也会积聚较多的水分。烘炉的主要目标是将炉缸残留水分、风口浇注料,以及炉身的喷涂料等部位的游离水、结晶水尽可能蒸发干净,并使耐材得到固化。

2.1.1 烘炉曲线的制定

根据宝钢烘炉成功经验[1]327-332,烘炉前制作了烘炉装置,采用宝钢使用较好的“五段式”烘炉曲线,图1是本次开炉前的烘炉曲线。

2.1.2 提升烘炉效果的技术措施

(1) 降低炉体水系统冷却强度,提升碳砖温度。

烘炉过程中,采取了纯水I系统、II系统各启动1台泵;蒸发空冷器停止运行,烘炉过程中I系统炉体冷却壁吸收热量,提高冷却水温至较高温度以上;将I系统与II系统联通,进一步提升II系统水温等措施,取得了炉缸H1、H2段冷却壁壁体温度接近捣打料固化温度的良好烘炉效果。

(2) 合理设置排气孔,及时排出游离水、水蒸气。

利用炉缸铁口冷却壁及以下热面压浆孔和新增压浆孔进行排气。在烘炉初期,炉体大套下和炉缸压浆孔,按方向选择部分打开进行确认,确认无水气,进行关闭。H1段原有冷面压浆孔、检修期间H1段底部新开排水孔及炉基排水孔,在烘炉过程中一直打开进行排水。从实绩看,排水量较多且持续时间较长,在开炉后一个月坚持每天炉缸排水,依然能排出很多水。通过这些技术措施,有效地将炉缸内残存水量排除干净。

2.2 开炉料选择及布料制度

2.2.1 开炉料选择

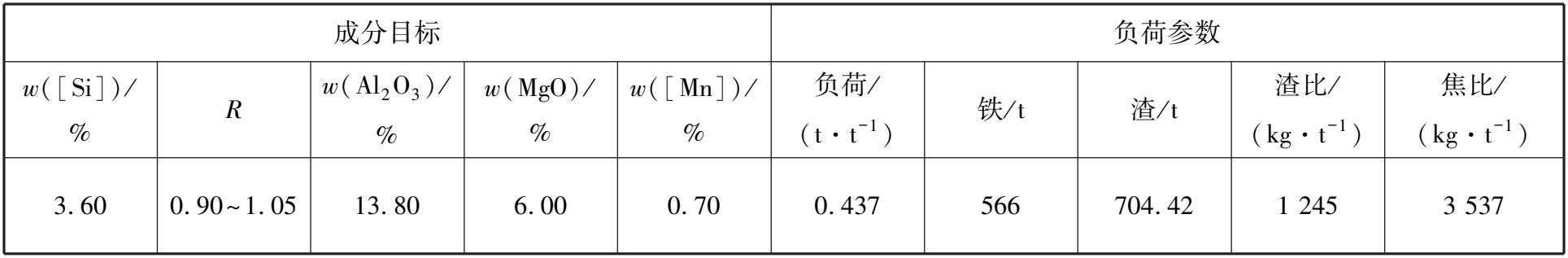

根据宝钢历次开炉成功经验[1]339-340,开炉料分段装入,共15段,第1段是枕木,一直装到风口下沿;第2段是焦炭,考虑作为炉芯焦;第3段是空料(即焦炭和熔剂),基本上加到炉腰上表面;从第4段炉身下部开始才有矿石,一直到炉顶料线第15段,矿焦比平滑过渡。依据矿石品位,结合炉缸残铁较多的特点,本次开炉料结构、成分较正常大修开炉做了优化调整,开炉料烧结比为70%,球团比为15%,块矿为15%,开炉料目标及负荷参数见表1、表2。

表1 强化维护开炉料计算Table 1 Calculation of blowing-in material for intensive maintenance

表2 强化维护开炉料装入量Table 2 Charging amount of blowing-in for intensive maintenance 单位:t

填充料在炉内落下距离长、易粉化,因此对开炉填充料的质量有相应要求(表3),同时要求筛分干净、入炉粉末少,并控制适当的矿石排料速度。

表3 强化维护开炉原料燃料质量标准Table 3 Quality standards for raw materials and fuels for intensive maintenance

2.2.2 布料装入制度

高炉开炉过程中,在软熔带形成后,容易出现压差高、边缘管道甚至悬料等现象,究其根本原因,是中心气流不足造成的。因为高炉开炉过程是矿石逐步加热、熔融、滴落,软熔带逐步形成的过程,软熔带形成后,该区域即成为高炉煤气阻力最大的区域;另外,开炉过程中加风是一个比较长的过程,在软熔带形成前和形成过程中,风量比较低,初始煤气流更容易集中在边缘区域,如果此时没有足够的煤气上升通道,势必造成压差高、边缘管道、悬料等炉况波动;还有不放残铁的高炉,炉缸残铁耗热较大,炉缸空间较小,加上堵风口送风等原因,炉内压差较高,中心气流也较难发展。

本次开炉布料制度的显著特点是采用了较为开放中心气流的模式。在炉料填充初期,料线17 m以下时,采用了固定倾角旋转布料,保证装入炉料不碰撞炉墙;当料线达到17 m以上,为了得到较好的料面形状,采用多角度多环布料装入焦炭,采取开放中心的布料制度,通过调节料流阀开度控制布料圈数在12~16圈,这与宝钢以往高炉开炉料的填充有所不同。当料线到6 m时,根据实际料面情况,来调整布料档位,逐渐形成最终理想的料面形状,即平台宽度1.5~2.0 m,边缘落点距离炉墙0.3~0.5 m。本次计算装入76批料,实际装入76批料,计划料线1.5 m,实际与计划偏差<0.3 m,开炉料装入控制非常精准。

通过强化中心气流的布料制度,确保了本次开炉软熔带形成过程中煤气有足够的上升通道,实际整个加风过程也是非常顺利,压差受控,无炉况波动。

2.3 开炉送风参数设定

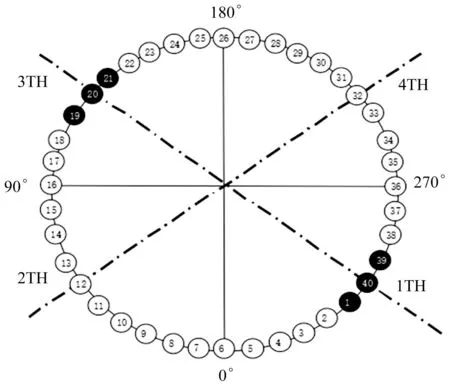

按照宝钢经验,初始风量设定为2 500 m3/min;风温设定为750 ℃,实际风温531 ℃;鼓风湿度设定为6 g/m3(加湿蒸汽全闭状态);两个先不投入的铁口上方少量堵风口,开炉时风口面积0.410 1 m2,全开风口风口面积为0.477 9 m2,见图2。

图2 强化维护开炉风口布局示意图Fig.2 Schematic diagram of the tuyere layout for intensified maintenance

3 开炉操作

3.1 送风操作

3.1.1 转高压前情况

高炉于2022年3月29日11:58送风,料线1.2~1.3 m;起始风量1 000 m3/min,12:05定风量2 500 m3/min;12:25打开1号、3号铁口排煤气;13:32,煤气联通好;14:03,风量加到3 300 m3/min,转高压50 kPa;转高压后,高炉开始上料,此时料线约2.8~2.9 m。

3.1.2 加风节奏的控制

(1) 第一阶段:送风初期(送风后0~7 h),快速加风、适当高顶压。该阶段主要是枕木和焦炭燃烧的过程,高炉上部的矿石未出现熔化,高炉透气性非常好,此阶段按照300 m3/h左右的速度快速加风,目的在软熔带形成前有足够的风量,有利于形成煤气流的合理分配,同时提高顶压有利于降低压差。

(2) 第二阶段:软熔带形成期间(送风后7~10 h),控制加风速度,提高顶压操作。该阶段煤气中CO2浓度快速上升,CO浓度快速下降;在两条曲线逐步收拢,并达到平衡时,标志着软熔带已经形成。此阶段中压差逐步升高,并完成煤气流的二次分布,故控制了加风速度,尽可能保持了风量稳定。实际操作上,压差按照<130 kPa进行管控,4 300 m3/min风量维持了一段时间,顶压使用较正常高30~50 kPa。

(3) 第三阶段:软熔带形成后(送风10 h后),根据下料和压差情况、堵泥风口排水头温度、下料批数及炉内安全存储渣铁量,稳步回风,择机打开铁口并逐步捅开堵泥风口。送风后约11.5 h对称捅开2个铁口上方边侧的堵泥风口;送风后约14.5 h,首次打开铁口;送风后约16.3 h左右,陆续捅开另外的4个风口。软熔带形成后由于压差下来,顶压逐步恢复正常匹配风量。

(4) 第四阶段:打开铁口出铁后,看到出渣铁正常、炉温正常趋势向上,适当加快提高加风速度至正常风量,加快高炉恢复时间。

图3是本次强化维护开炉实际加风曲线,其中2次减风是设备原因,非炉况原因。

图3 强化维护开炉加风趋势图(24 h)Fig.3 Trend chart of blow-in air volume (24 h)

3.1.3 送风温度和湿度的调整与控制

宝钢大修开炉经验是:开炉时初始风温为750 ℃,按照一定节奏提高风温,在软熔带形成期间,风温暂时维持,确认炉况稳定顺行后,按照计划速度逐步增加风温;为尽可能提高炉缸物理热,在送风初期,鼓风加湿全部关闭,送风2 h后,逐步打开蒸汽加湿,到软熔带形成时,开到最大;在送风比大于0.8之后,用风温、湿度的结合调整,控制合适的TF值,但多数情况是第一炉铁水温度偏低。

本次开炉,为尽快提高炉内温度,提高首次铁水温度,在加风过程中对送风温度和湿度使用进行了优化、改进,主要是适当加快了风温提升速度,由每小时增加10 K调整到20 K,加湿开闭时间及量的优化,具体为:①在开始送风到软熔带形成前期(0~6 h),风温按调整后计划逐步增加,风温平均使用较大修开炉高50 ℃,湿度全关;②在软熔带形成阶段(6~12 h),炉内压差明显上升,风温维持,不再增加,视压差情况并适当退让,逐步增加湿度至35~40 g/m3;③软熔带形成后至出铁前(12~16 h),发生崩料,压差降低,逐步增加风温至1 060 ℃,降低湿度至6 g/m3(全关);④正常出铁后,根据炉况顺行、风压、下料情况,正常匹配风温、湿度。

图4是本次强化维护开炉送风温度及湿度情况。

图4 开炉风温和湿度使用情况Fig.4 Usage of blowing air temperature and moisture fraction

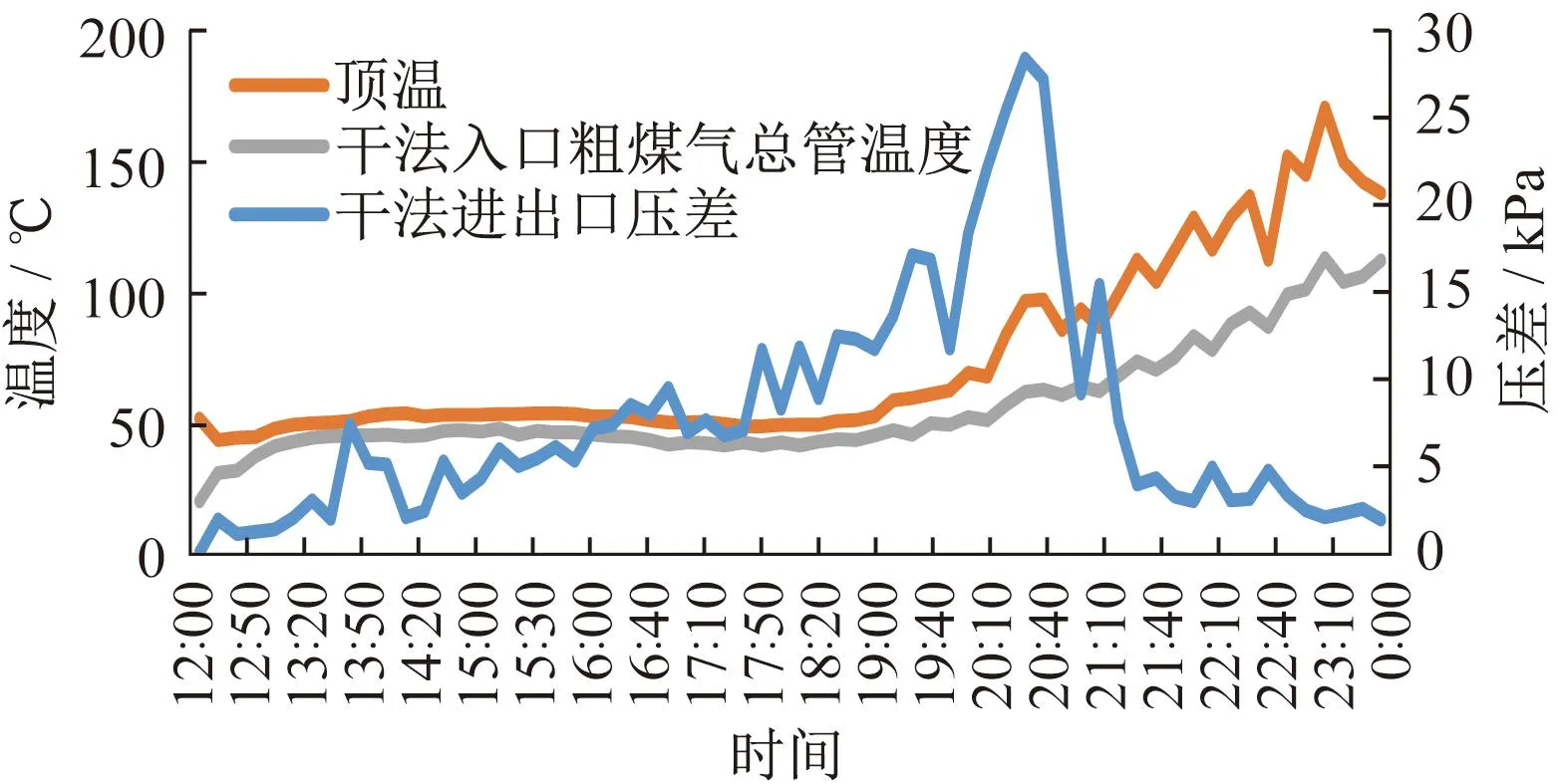

3.2 顶温与干法除尘布袋压差的控制

3号高炉煤气系统采用干法除尘工艺,共13个仓。在开炉方案制订时,已经考虑到送风前期,炉顶温度偏低,干法入口温度低,布袋容易结露,造成布袋压差高。为防止布袋大面积结灰,计划先投入4~5个仓,待顶温正常后,逐步投入其他仓。实际开炉情况是送风初期长时间顶温<50 ℃,干法入口温度<40 ℃,布袋压差持续升高,于是逐步投入全部的13个仓,但压差仍持续高;为了保护干法除尘安全,结合炉况适当加快了加风速度。随着风量的增加,软熔带快速形成,送风后8.5 h,炉内气流分布趋于正常,两股气流逐渐形成;送风后9.5 h,炉顶温度上升至100 ℃以上,干法入口温度达到60 ℃以上,干法布袋压差大幅度下降,恢复至正常水平。图5是本次开炉煤气上升管温度及布袋压差情况。

图5 开炉顶温与布袋压差情况Fig.5 Top temperature and bag pressure difference during blowing-in process

3.3 铁口氧枪的使用和出铁安排

3.3.1 氧枪使用的优化调整

为了使炉缸快速加热活跃及前期渣铁顺利排放,本次开炉在1#、3#铁口预埋煤气导出管,保证开炉初期煤气的排出;在2#、4#铁口对称预先埋入带热电偶检测温度及窥视孔的氧枪,可直观检测氧枪着火情况、烧损残余长度、炉缸内渣铁状态,避免烧坏碳砖,同时为出铁时间判断提供一定参考。埋氧枪及拔出氧枪后出铁作业较上次使用做了改进:增加了备用氧枪数;改进氧枪打进方式,保证氧枪无损坏、检测原件功能完好;通过优化调整氧气和空气压力,延长氧枪使用时间;送风后约12 h,现场氧枪温度上升至800 ℃,将氧枪拔出;氧枪拔出后,不进行出铁,立即进行堵口,待炉缸储铁量到一定程度再出第一次铁。1、3号高炉本体强化维护开炉铁口埋氧枪及作业情况见表4。

表4 开炉铁口埋氧枪情况对比Table 4 Comparison of the situation of burying oxygen lance in the taphole

3.3.2 首次铁开口时间选择

国内很多高炉开炉,是按照累计风量计算、选择首次出铁时机的。宝钢认为这种计算存在吨焦耗风量取值有偏差、风量表检测失真的问题,不一定准确可靠,按照实际装入料批数来计算炉缸存储渣铁量、选择首次出渣铁时机,更为科学、合理。本次选择首次出渣铁时机,仍沿用宝钢历次开炉计算方法,即根据高炉炉缸的安全储铁容积推算出炉缸的安全储渣量和安全储铁量[1]347-348,结合炉料填充料单来反推出置换的焦炭量;置换的焦炭量由燃烧的焦炭量和炉芯焦量两部分组成,燃烧的焦炭量腾出的空间为开炉后炉料装入的体积,从而计算开炉后累计装入回数,并以此作为打开铁口的依据;在达到安全储铁量之前打开铁口出铁,则可确保炉缸内有一定的渣铁储量,并确保安全。本次3号高炉开炉,根据以上计算方法,开炉后装入30回左右时,生成炉渣达到了安全储渣量上限,因此安排在送风后14.5 h打开铁口出铁,第一炉铁水温度1 437 ℃,铁量237 t,渣铁分离良好,并直接放水渣;第二炉铁水温度就达到了1 521 ℃,炉温完全正常。

3.3.3 出铁作业安排

由于开炉后炉况顺利,铁水温度充沛,本次开炉出铁作业按照计划有序进行。出铁选用两个铁口对侧出铁;出铁后第1天,开炉铁口各出2炉以上,炉况顺行、铁水温度、出渣铁正常,投入第3个铁口轮流出铁;出铁后第3天,休止1个开炉投入的铁口,投入最后一个未投入的铁口,继续保持3个铁口轮流出铁。宝钢经验:开炉后72 h内,必须所有铁口都要轮流出一遍,否则可能因为局部囤积未融化的高硅铁,破坏炉缸工况均匀性,在渣铁面上升时容易烧坏风口。本次开炉4个铁口都轮流进行了出铁,确保了炉缸出铁的均匀性和后续指标的稳步提升。

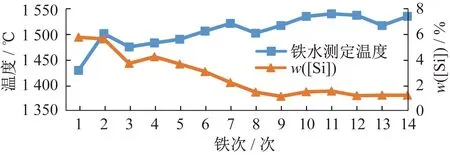

3.4 炉温控制及降硅操作

根据国内外高炉开炉过程的总结分析:开炉后一段时间内,维持适当高于正常生产水平的炉温、铁水硅,有利于炉缸耐材渗碳、降低铁水流动速度和对未完全固化耐材的耐材冲刷,并尽快生成凝铁层保护耐材,从而有利于高炉长寿。开炉初期前几炉铁的降硅可通过开炉料组合、产量和负荷调整进行,在铁水w([Si])降至1.0%以下往正常生产水平逼近的过程中,需结合设备运行情况,并注意观察降硅导致炉内软熔带高度位置的改变而引起的煤气流分布的变化,避免高炉顺行遭到破坏[2]。本次开炉,通过控制加风的节奏,风温、湿度调整幅度和负荷调整时机,铁水w([Si])由开炉第一炉的5.76%平稳下降,送风50 h后,第12次出铁铁水w([Si])平稳降到1.2%以内,降硅过程中的铁水温度始终按照>1 500 ℃进行操作,当铁水硅降到0.8%~1.0%左右,维持了较长时间。图6为本次开炉高炉铁水温度及降硅过程。

图6 开炉铁水温度及降硅过程Fig.6 Hot metal temperature and silicon reduction process during blowing-in process

4 不放残铁高炉开炉的技术探讨

总结宝钢本次成功开炉的技术经验,我们认为需要把握和注意的有以下几点:

(1) 对炉缸清理到铁口中心线、采用枕木开炉的高炉,可以考虑不堵风口;即使为稳妥起见,堵风口的数量也要有合适的度。对炉缸已相对清理干净、仅剩残铁,并采用枕木开炉的高炉,因炉缸仍有一定空间存储渣铁、中心气流容易形成、顺行易得到保障,加风节奏可以快一点,因此可以考虑全风口开炉。在采用堵风口的方法开炉时,要控制好堵风口的比例,大高炉以15%~20%为宜,中小高炉以20%~25%为宜。堵风口过多,压差将较高,气流分布不均,下料不顺畅,影响加风节奏;过少,起不到在较低风量时利于打开中心的作用。宝钢1号高炉更换冷却壁后开炉堵12个风口,3号高炉本次开炉堵6个风口,实践证明送风后压差、下料情况要好于1号高炉。

(2) 对不放残铁修理高炉,埋氧枪对活跃局部炉缸状态、改善炉前作业、降低劳动强度有非常积极的作用。但氧枪使用必须要有较为可靠的检测设备,保证送风前氧枪燃烧时间、燃烧时前端温度控制,防止氧枪烧短后接近铁口炉墙而烧损碳砖。另外,采用预埋氧枪的方式,虽有利于渣铁的排放,但一定要计算、控制好铁口打开时间,需要等到炉内存储渣铁到一定程度打开铁口才能保证第一炉铁的炉温、适当出铁时间、出铁量,若开口时间过早,首次铁炉温将较低,出铁时间短,极大地增加炉前劳动强度。

(3) 根据高炉冶炼规律,控制和匹配好送风制度。关键要点为:在软熔带完全形成前,积极加风,但要控制送风比,对大高炉不宜>0.85,加风不是越快越好;软熔带形成阶段,严格控制好压差,如压差高,可暂缓加风,适当高配顶压,如压差超上限,及时减风,防止出现管道、悬料;等软熔带形成完毕,中心气流出来,逐步加风,尽可能在出铁前,送风比到达1.0以上。

(4) 综合调剂匹配送风风温、湿度,在尽快提高炉缸热量的同时,兼顾风量加到一定程度后TF值在合适范围。一般在送风初期,由于风量低、煤气量小、软熔带未形成,透气性好,不会发生悬料,因此湿度全关、用足风温,TF值不考虑;送风4 h后,煤气量增加、软熔带开始要形成,此时压差开始上升,要开始增加鼓风湿度、控制加风温速度及控制TF值;特别注意快速提高风温易导致煤气迅速膨胀,在软熔带形成过程中,极易造成气流和炉况变化。因此,开炉湿度、风温必须匹配控制,而不盲目追求第一炉温度;合适的第一炉铁水温度,以不影响渣铁流动性,实现渣铁良好分离,确保冲水渣为原则,一般大高炉的第一炉铁水温度≥1 430 ℃即可。

(5) 布料制度宜采用较为开放中心气流的布料模式,必要时可适当中心加焦,以尽快引出中心气流,有利于安全度过软熔带形成时期,避免炉况波动。

(6) 尽可能均匀出铁。开炉宜采用对称铁口出铁,炉况正常、炉温回到合适范围,及时投入第三个铁口。特别注意开炉后72 h内,必须所有铁口都要轮流出一遍,以尽可能融化、排出炉内局部残余的高硅铁,使炉缸工作趋向均匀,并防止因设备故障减风低压或休风,造成风口灌渣、烧损风口的事故的发生。

5 结语

高炉开炉是系统工程,不成功的开炉各有各的原因,但成功的开炉经验相近:开炉方案制订考虑较为周全、细致;不断总结自己和同行历次开炉实绩,改进与优化开炉操作控制过程。其中关键是在送风过程中,几大制度参数调整节奏的控制和合理匹配,以及炉前出渣铁的科学组织。宝钢3号高炉本次开炉,正是通过不断总结、提炼、优化宝钢自身及同行的开炉技术,取得了开炉过程安全、稳定、顺行,指标稳步提升的良好实绩,从而为国内同行提供了可供借鉴的经验、技术,并助推我国炼铁行业安全、低碳、可持续发展。