磷酸陈化槽轴流-径流耦合式搅拌对流场影响的模拟研究

王 峥,谢宝玲,陈 功,骆 玮,董 雷

(沈阳工业大学,辽宁 沈阳 111000)

0 引言

磷酸不仅可用于生产高浓度氮肥和复合肥料,同时还是洗涤剂、金属表面处理剂、食品添加剂等各种磷酸盐的原料。目前国内生产磷酸的工艺分为两种,分别是以黄磷为原料热法磷酸生产法以及磷矿石为原料的湿法磷酸生产法。湿法磷酸法由于其成本较低,产能较高,湿法磷酸装置配备齐全等优点,目前在国内得到了广泛的应用。

在湿法磷酸工艺中,磷酸陈化槽设置的目的是使稀磷酸中的杂质盐类不断饱和而析出成为可二次利用的磷石膏,同时陈化槽内搅拌桨不停循环搅拌,防止磷石膏沉降而在槽底结垢。目前国内陈化槽基本采用单层轴流式搅拌桨叶,轴流式桨叶循环能力强,能耗较低,然而其剪切能力较弱,局部混合效果差,长此以往会使槽内固液混合效果变差并导致磷石膏在槽底大量结垢,增加桨叶负担并产生额外功耗,不利于国家倡导的节能减排。杨帆[1]、陶保林[2]、熊仲营[3]结合标准k-ε 湍流模型和欧拉-欧拉双流体模型对使用PBT45o(一种典型的轴流式桨叶)的磷酸搅拌槽进行了研究;刘凯[4]使用六折叶搅拌桨叶结合CFD 对磷酸反应器的流场进行了数值模拟,并与实验结果进行了对比。国内轴流式陈化槽研究屡见不鲜,然而径流式陈化槽的研究却鲜见报道。径流式桨叶剪切能力强、湍动能力强,能很好的分散流体,有利于固液混合,然而其混合时间较长,循环能力较差。磷酸搅拌器内搅拌桨叶的搅拌混合效果对磷酸的生产制造成本具有重大意义,有研究表明搅拌器以及搅拌桨叶的结构形式对磷酸陈化槽内固、液物的混合效果产生重要影响[5]。搅拌槽功率的消耗主要取决于搅拌轴转速、桨叶的直径等,若搅拌效率过低,会导致能量的大幅浪费,这对实际生产产生的成本非常不利。因此,深入研究陈化磷酸搅拌器对强化陈化槽内固液两相的混合效果,降低功率消耗及避免磷石膏在槽底结垢具有重要的现实意义[6]。

为了响应国家节能减排的号召,改善陈化槽内固液两相流的混合效果与槽底易结垢的问题,降低陈化槽的功率消耗,本文结合轴流式搅拌与径流式搅拌的优势,提出轴流式搅拌与径流式搅拌相结合的搅拌方式,并设计出以PBT45o 桨叶为上层桨,Rushton 桨叶为下层桨的组合桨叶。本研究拟利用FLUENT 软件,结合多重参考系法(MRF)、标准k-ε 湍流模型以及欧拉-欧拉双流体模型,对陈化槽内固-液两相流场进行计算,分析流场产生的特点,为提升搅拌器的生产效率提供技术支撑。

1 数值模拟方法

1.1 几何模型

本文模拟所用的陈化槽结构为圆筒形。槽体直径T=480 mm,筒体高度为H1=600 mm,液面高度H2=600 mm,采用的固液体系为磷酸溶液和磷石膏颗粒,固体相的体积分数为6%,固体颗粒的形状设置为圆形,由于介质中大部分磷石膏颗粒直径均大于0.04 mm,因此固相颗粒直径取0.04 mm,密度为2 160 kg/m3;磷酸溶液的密度为1 650 kg/m3,动力黏度为0.015 Pa·s。上层搅拌桨选用四叶PBT45o 桨,下层桨选用Rushton桨,桨叶间距为0.3T,下层桨离底安装高度为0.3T。本文选用搅拌轴转速分别为N=80、100、120、140 r/min进行模拟,以分析转速对陈化槽内流场产生的影响。

1.2 网格划分

由于CFD 中离散化问题是由划分流体计算域的网格来解决的,因此良好的离散化决定着数值模拟的成功实现。网格按照划分类型可分为结构化网格和非结构化网格,由于本文研究的桨叶结构较为复杂,划分结构化网格较为困难,因此采用DesignModeler 软件对几何模型进行非结构化四面体网格划分。为保证计算结果的精确性,本文对上下层桨叶以及搅拌轴附近区域进行加密处理,网格划分完成后的结构模型如图1 所示。

图1 网格划分示意图

1.3 湍流模型

数值模拟中的模型依据流体的湍动程度可划分为直接模拟和间接模拟两种方式,由于间接模拟是对桨叶周围流体的湍动程度做了与实际流体相似的处理,并且对计算机的要求较低,因此被学者广泛使用。本文采用标准k-ε 湍流模型对陈化槽的流场进行稳态模拟。

标准k-ε 湍流模型基于湍动能k 的方程,引入了关于湍动能耗散率e 的方程,共同组合成了两方程模型。对关于湍动能k 和湍流耗散率e 的2 个方程求解,可以实现流体流动的解析,该模型可以通过方程(1)表示:

湍动能k 方程:

湍动能耗散率方程ε 方程[式(2)]:

其中,湍动能的生成相为式(3):

湍动黏度系数μt的表达为式(4):

式中:各常数的值分别为σk=1.0;σε=1.3;C1=1.44;C2=1.92;Cμ=0.09。

2 模拟结果分析

2.1 陈化槽内流场特性分析

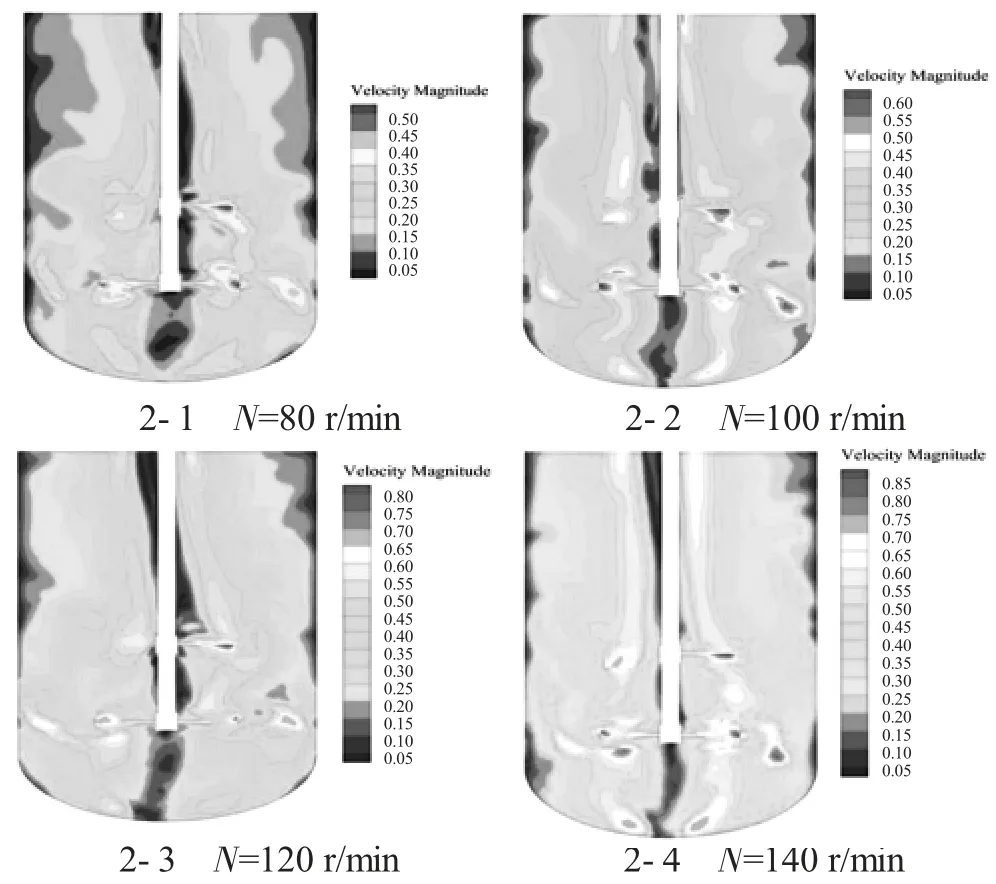

图2 为不同转速下垂直剖面速度云图,从图2-1~图2-4 可以看出,由于槽底的流体运动受桨叶运动形成的射流影响较小,因此垂直于搅拌轴方向向上的槽底速度分布较低。随着转速逐渐增大,陈化槽底部流体的运动程度在不断增强,槽内整体流体的速度分布最大值也在不断增大。当转速N=80 r/min 时,槽内流体的速度分布较低,PBT45o 桨叶附近形成了较为明显的射流,并且对下层Rushton 桨产生的射流影响较小,搅拌轴和槽壁附近的速度较低。当N=100 r/min时,槽底的低速区范围相较于N=80 r/min时有所降低,上下层桨叶附近区域流体的湍动程度也在不断加大,搅拌轴和槽内壁的速度分布也得到改善。随着转速的进一步增加,槽底的速度分布虽然得到了改善,但是桨叶附近区域的速度分布得到的改善较小,并不利于降低能耗。

图2 不同转速下的速度云图

2.2 搅拌功率分析

不同转速下PBT45o-Rushton 组合桨的功率消耗如表1 所示,从表1 中可以清晰地看出,转速从80 r/min提高到100 r/min时,功耗增长了27.9%;从100 r/min增加到120 r/min时,功耗增加了55.6%;从120 r/min提高至140 r/min时,功耗增加了59.1%。结合本文2.1节内容,最终将转速确定为100 r/min。

表1 不同转速下PBT45o-Rushton 组合桨的功率消耗

3 结论

本文利用数值模拟的方法对PBT45o-Rushton 组合桨式陈化槽内固液两相的流场特性进行了模拟研究。分别对陈化槽内流场的速度分布和湍流动能进行了对比分析,并考察了转速的改变对功耗的影响,得出结论如下:

1)在速度分布方面,PBT45o-Rushton 组合桨能有效改善槽底及槽内壁的低速区域,当转速N=100 r/min时,组合桨对槽内流场产生了良好的影响,尽管进一步提高转速仍能改善槽内固液两相的混合效果,却增加了大量的功耗,不符合节能降耗的理念。

2)在功率消耗方面,转速N=100 r/min 时,PBT45o-Rushton 对陈化槽内的流场产生了积极作用,此时产生的功率在可接受范围内,继续增大转速对陈化槽内流场并无特别明显的改善效果。

综上所述,当搅拌转速为100 r/min时,本文使用的PBT45o-Rushton 组合式搅拌桨对陈化槽内的流场能呈现出积极的改善效果。由于模拟使用的计算物系为磷石膏与磷酸溶液,因此对此组合应用于实际工程提供可靠依据。