锂离子电池不锈钢壳体与电解液的腐蚀性研究

常海涛

(福建南平南孚电池有限公司,福建 南平 353000)

0 引言

近年来,锂离子电池技术迅猛发展,尤其是在新能源汽车上的应用,进一步推动了市场的快速发展。提高锂离子电池的能量密度一直是研究者们不断探索和追求的目标。除了通过改进电池体系来提升能量密度,使用密度较轻的封装外壳也是一种选择。然而,使用不同的封装外壳也会面临不同的腐蚀风险。

不同类型的电解液对不同型号的不锈钢会产生不同的腐蚀机制。例如,在长期存储后,不锈钢壳体电池受外部温度以及电池电压的影响,可能会加大电解液对电池不锈钢壳体的腐蚀风险,从而导致电池失效。因此,不同型号的不锈钢在不同类型的电解液中的腐蚀问题会严重影响电池的储存及安全性能。

为了研究锂离子电池壳体腐蚀的问题并提高其综合性能,电解液和不锈钢壳体的选择至关重要。电池生产厂家通常采用以下2种测试方式。

(1)通过在特定环境温度(常温或高温)下长时间存储后测试电池的电压、内阻及容量等电化学性能是否发生明显变化,或解剖电池以查看其内部腐蚀情况,从而判断电解液与电池壳体之间的适配性。然而,这种方法的时间周期太长。

(2)通过塔菲尔曲线(也称“Tafel曲线”)来测定金属腐蚀速率[1]。具体方法是将电解液密封在电解池内,将待测材料作为工作电极、饱和甘汞电极作为参比电极、铂电极作为对电极,形成基于三电极的Tafel检测电化学体系。然而,该方法无法准确模拟电池实际工况下的壳体腐蚀情况。主要原因是锂离子电池壳体腐蚀不仅涉及化学腐蚀,还涉及电化学腐蚀。此外,现有的Tafel检测方法结构复杂,操作不便,对检测环境要求较高。

因此,开发一种能够快速准确检测电解液对不锈钢壳体腐蚀性的装置和方法具有重大意义。

本工作采用现有规格的不锈钢壳体作为封装壳体,并使用电化学工作站进行电位阶跃计时电量法(计时电流法)测试。通过观察测试结果中电流随时间的变化,判断封装壳体内是否发生腐蚀,从而实现快速准确检验封装壳体与电解液之间的适配性。

1 实验部分

1.1 材料

PP隔膜、304不锈钢壳体、316L不锈钢壳体、弹簧片、金属锂、锂离子电池电解液(K)和同封装壳体型号相同的钢片。所有材料均取自本公司特定供应商。

1.2 电池的制备

本研究采用1254规格电池来测试不锈钢腐蚀情况。图1为1254型半电池的结构示意图,电池型号可根据实际情况更改。以金属锂片作为负极(参比电极),不锈钢圆片作为正极(工作电极),正极片与正极壳接触连接,弹簧片起到填充和导电的作用。

在干燥环境下,将金属锂片、待测不锈钢圆片和电解液封装在壳体中,以保证空气中的水分不会污染电解液。注液量为160 μL,电解液为过量状态,以防止测试过程中电解液消耗过多,保证测试的稳定性。封装壳体在负压下进行卯边密封,组装完成后,半电池在45 ℃下静置2 h,以保证电解液的浸润。

1.3 电化学测试

电化学工作站为辰华CHI760E,测试方法为计时电流法。计时电流法属于恒电位法,它通过施加一个阶跃电压并保持恒定来测定电流随时间的变化关系。为了在不同温度下进行测试,可将半电池置于不同温度的烘箱内。

为了模拟电池的实际工况,通过计时电流法的参数设置可以灵活改变半电池的电压,与商用锂离子电池不同荷电存储状态下的电压保持一致。计时电流法检测系统能够直接给出电流与时间的函数关系曲线,通过观察电流随时间的波动情况,可以判断电池装置内待测的不锈钢圆片与电解液之间的腐蚀情况。这样可以快速、直观地判断在不同存储状态下,待测不锈钢原材料与电解液之间的适配性。此外,为了避免壳体与锂离子电池不锈钢圆片的材质不同所带来的影响,所述正极壳和负极壳均选用与锂离子电池不锈钢圆片材质相同的材料,这样可以避免两种不同的不锈钢原材料与电解液之间产生的电流互相干扰,从而影响测试结果的准确性。

本半电池为两电极体系,结构简单、易操作,并且具有良好的密闭性。同时,计时电流法的测试结果也更直观,能够快速判断不锈钢原材料与电解液之间的适配性。

2 结果与讨论

2.1 半电池腐蚀测试结果及分析

为了快速判断不锈钢壳体与电解液之间的适配性,通过模拟实际存储条件下不同钢壳材质与电解液搭配时的腐蚀情况进行研究。如图2(a)、2(b)所示,经过清洗后的304与316L钢壳表面光洁,没有明显的污染现象。

图2 (a) 304不锈钢片表面光学放大图像;(b) 316L不锈钢片表面光学放大图像

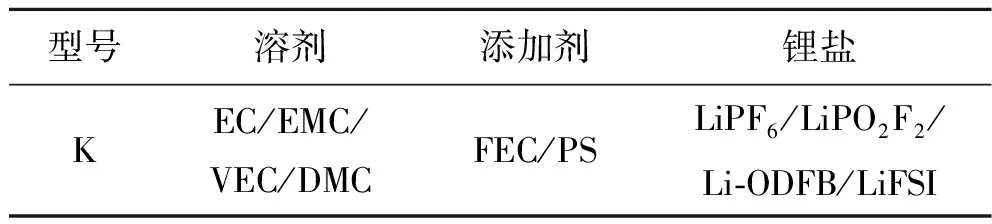

如表1所示,电解液的成分主要包括溶剂、添加剂及锂盐。本研究将装配的半电池放置在45 ℃的烘箱内,计时电流装置测试电压设置为3.6 V,并保持此温度和电压下连续测试88.8 h(电化学工作站计时电流法的最长持续时间),测试结果如图3(a)所示。

表1 电解液成分

图3 (a) 304和316L在3.6 V时测试结果;(b) 304和316L在4.2 V时测试结果

计时电流法测试曲线显示,电解液为K型的1254型半电池,电压设置为3.6 V时,在304钢壳的测试中,经过1 h的存储测试后,响应电流出现波动,表明电池内部发生了电化学反应。随着时间的推移,响应电流逐渐增大,这可能是由于反应活性增强或反应位点增多。随着测试的持续进行,响应峰值电流达到0.23×10-5mA,并最终逐步减小趋于稳定(由于设备原因无法持续超过88.8 h监测)。而在相同的测试条件下,316L钢壳的响应电流保持稳定,始终保持在0.007×10-5mA。如图3(b)所示,电压设置为4.2 V时,在304钢壳的测试中,经过大约1 h的存储后,响应电流出现波动,表明电池内部发生了电化学反应。随着时间的推移,响应峰值电流可达0.37×10-5mA,并最终逐步减小趋于稳定。而在相同的测试条件下,316L钢壳的响应电流保持稳定,始终保持在0.007×10-5mA。

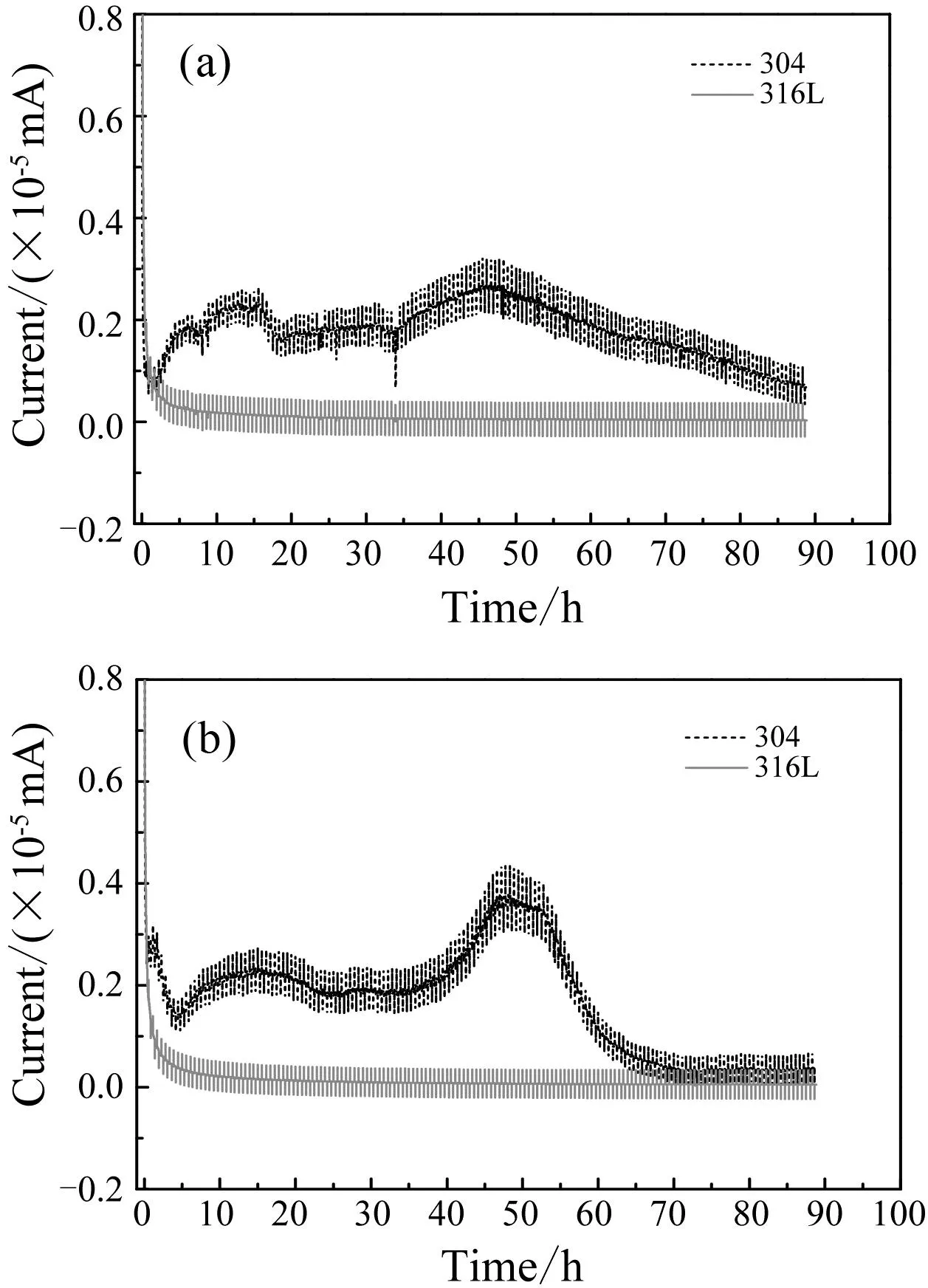

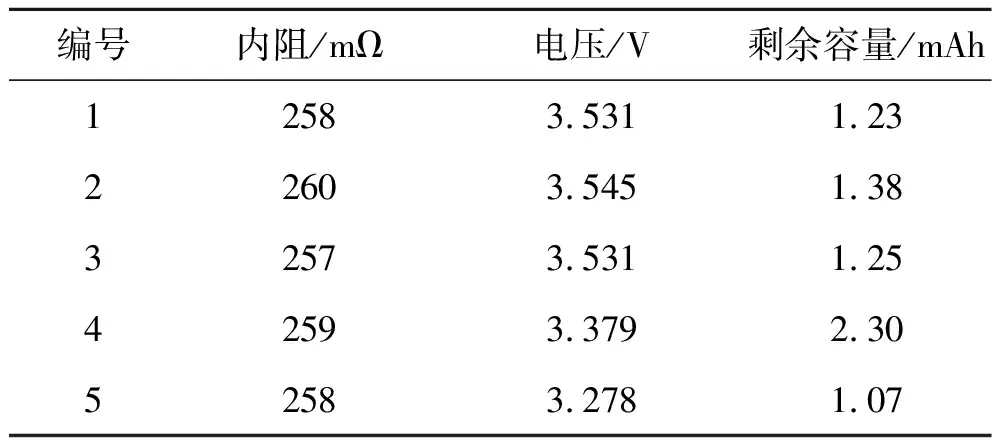

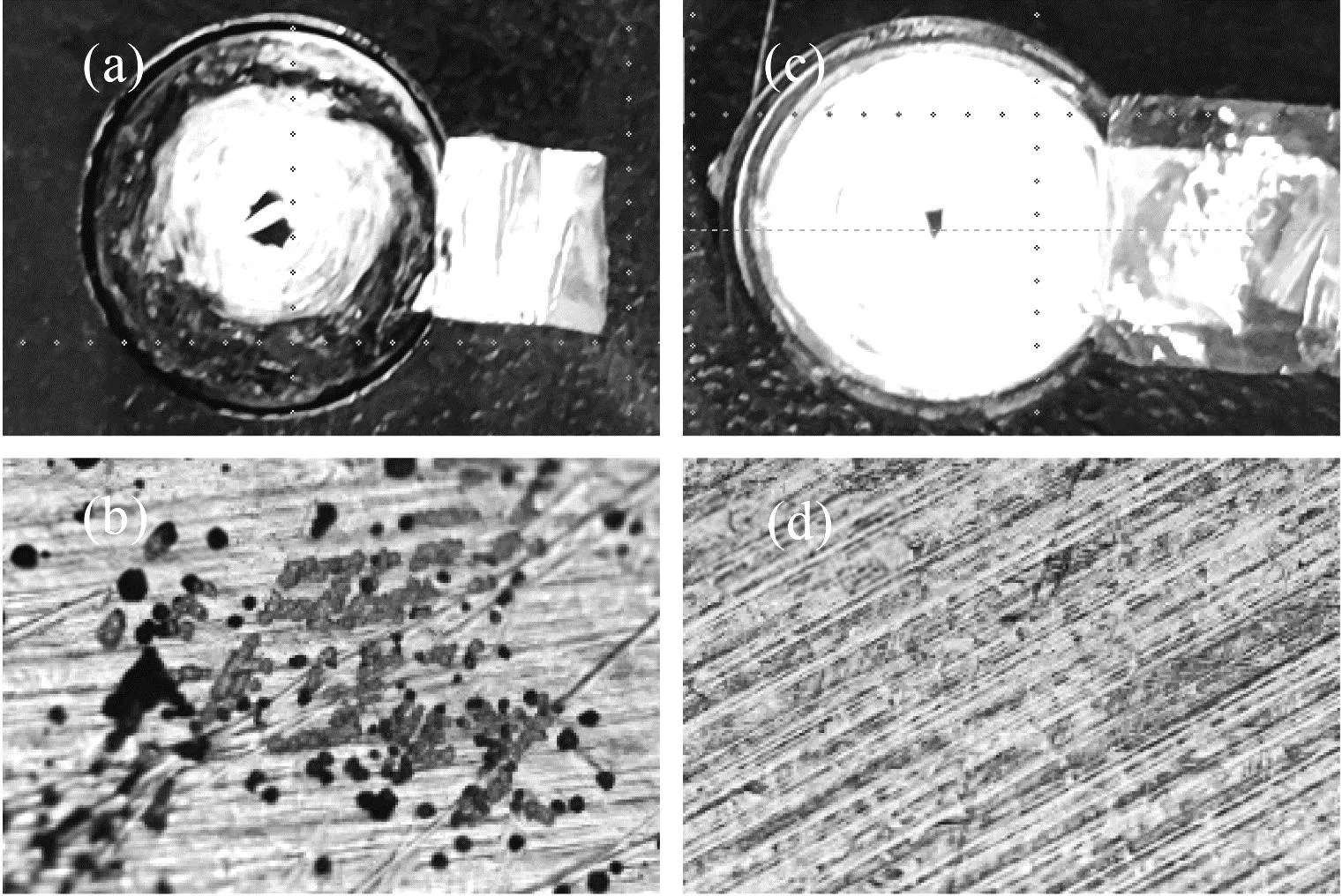

拆解测试半电池如图4(a)、4(b)所示,肉眼清晰可见304钢壳表面存在明显的腐蚀现象,同时锂金属和隔膜表面也有黑色物质生成,而316L钢壳表面光洁,未见异常。经过多次模拟测试,结果表明304钢壳在K型电解液中会发生腐蚀,产生黑色物质,而316L钢壳不会发生类似的腐蚀现象。

图4 (a) 304半电池拆解图像;(b) 316L半电池拆解图像

通过光学显微镜进一步放大100倍观察304和316L两种钢壳的表面腐蚀情况。如图5(a)所示,发现304钢壳面向负极侧有明显的黑色物质生成,而同样放大倍数下,316L钢壳表面光洁,无明显腐蚀现象,如图5(b)所示。再进一步放大500倍,如图5(c)所示,可以清晰地看到304钢壳腐蚀位点,而316L钢壳则无腐蚀现象[图5(d)]。通过对比观察面向负极侧的隔膜表面,现象相同[图5(e)和图5(f)]。

图5 (a) 304和(b) 316L面向负极侧的放大光学图像;(c) 304和(d) 316L面向负极侧的更大倍数光学图像;(e) 304-PP和(f) 316L-PP面向负极侧的放大光学图像

为了进一步确定腐蚀物质的元素组成,将清洗后的黑色物质进行X射线能谱分析(energy dispersive spectroscopy,EDS)。发现黑色物质含有与电解液相同的元素,包括F、P和O,元素扫描形状清晰可见,并且这些元素均匀分布在黑色物质中,这表明了钢壳的腐蚀与电解液有直接关系[2,3]。

通过进一步研究发现,部分不锈钢在含有LiFSI的电解液中会发生反应[4]。与LiPF6相比,LiFSI因其更高的溶解度、离子电导率和热稳定性而被认为是一种有前途的候选材料[5-7]。但是,LiFSI中的杂质(例如Cl-)会严重影响电池的电化学和热稳定性。不锈钢的腐蚀机理主要包括以下三个过程。

(1)LiFSI的分解:由于微量Cl-的存在,LiFSI分解为FSO3Li。

(2)Fe2+的溶解:FSO3-和Cl-作为活性阴离子会攻击不锈钢表面。当不锈钢的电位超过自腐蚀电位(3.21 Vvs.Li/Li+)时,不锈钢开始失去电子并被氧化,Fe2+被释放并扩散到电解质中。

(3)Fe2O3的沉淀:在高电压下,Fe2+进一步氧化为Fe3+,形成Fe2O3,Fe2O3会附着在不锈钢表面,形成一层钝化膜。然而,这层钝化膜无法与不锈钢表面紧密结合,导致Fe2O3析出物聚集并脱落,从而暴露出不锈钢内部再次参与腐蚀。

不锈钢的腐蚀会在表面生成黑色物质,这些黑色物质来自电解质的分解和Fe2O3的沉淀。同时,铬(Cr)和铁(Fe)离子的可溶产物会溶解在电解质中,加速电解质的分解[5]。不锈钢的腐蚀导致不锈钢的持续劣化和电解液的分解,加速电池的失效。然而,在本文研究中发现,即使在含有Cl-等卤素离子环境和电势作用下,316L不锈钢仍然表现出较好的耐腐蚀性,未发现类似的腐蚀现象。因此,有必要进一步研究316L材质电化学稳定的原因。

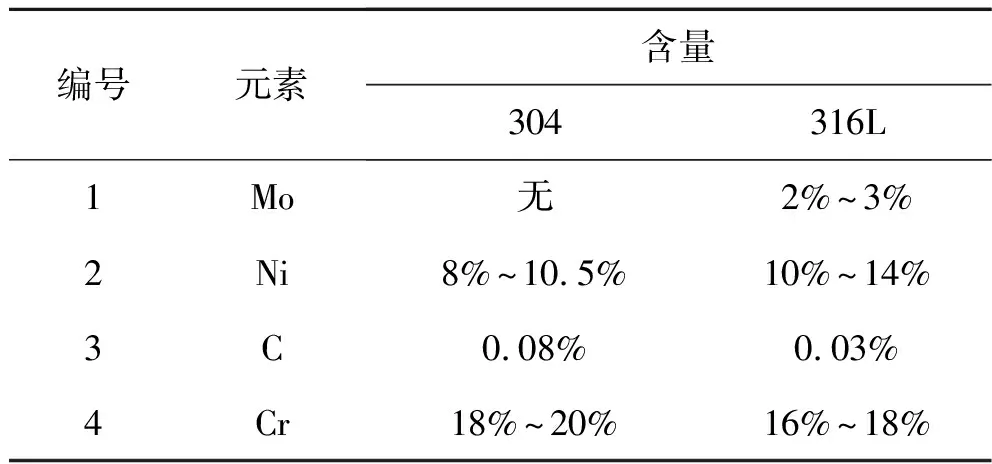

根据GB 24511—2017,304与316L不锈钢中部分元素对比如表2所示。主要区别在于316L不锈钢中添加了2%~3%的Mo元素。Mo元素在不锈钢中的主要作用是提高钢的耐还原性介质的腐蚀性能。Mo元素的耐蚀作用仅在不锈钢中含有较高量的铬时才有效,它主要是强化不锈钢中铬的耐蚀能力。由于添加了Mo元素,316L不锈钢具有优异的抗点蚀能力,可以安全应用于含Cl-等卤素离子的环境[8,9]。

表2 国标中304与316L不锈钢中部分元素对比

2.2 全电池腐蚀测试结果及分析

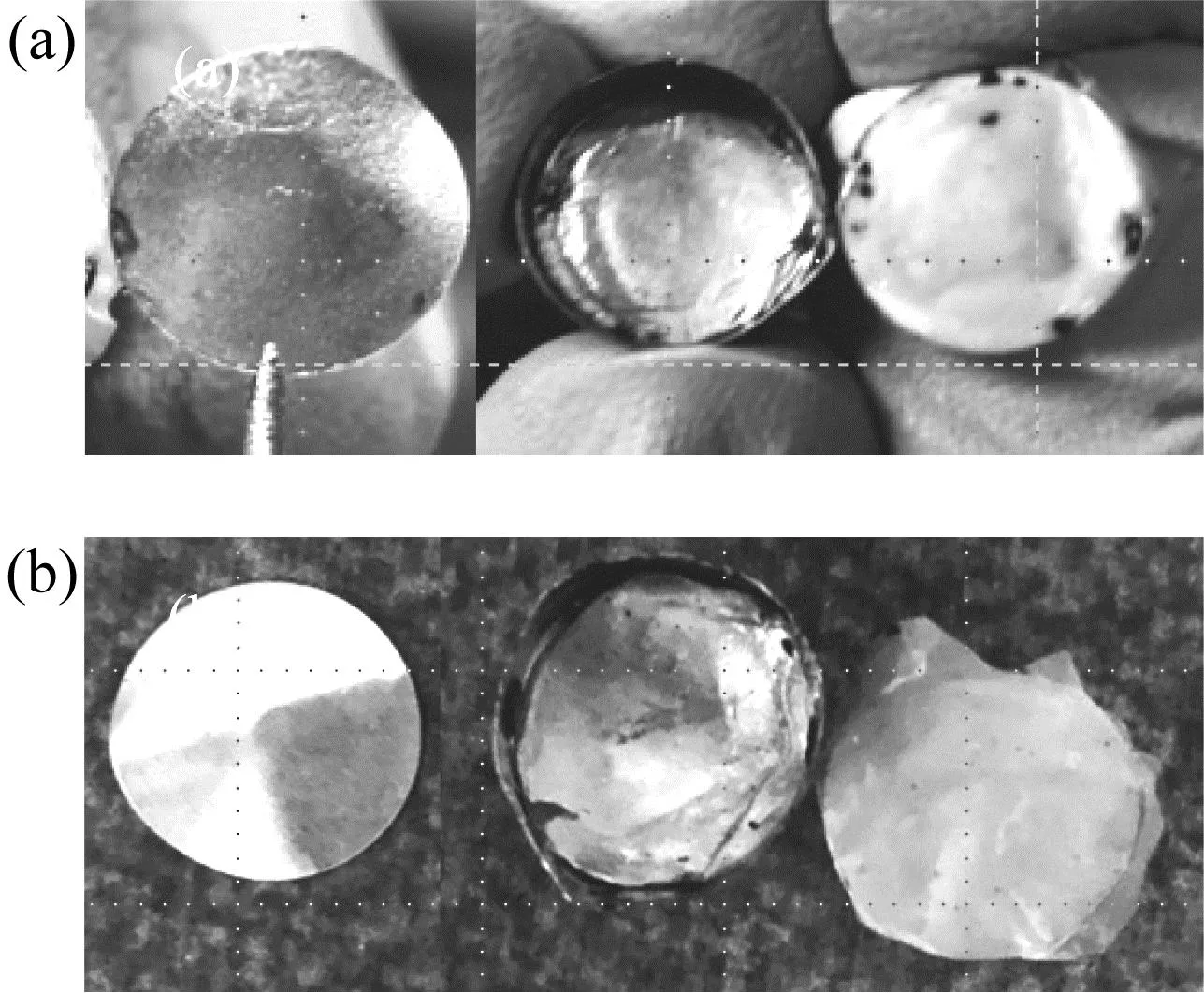

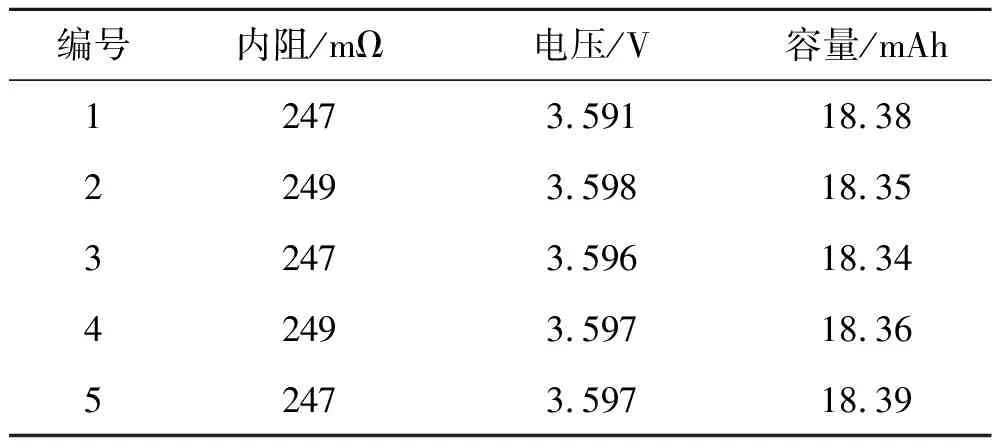

为了进一步验证316L钢壳的耐腐蚀能力及本文检测腐蚀方法的准确性,在K型电解液下进行同规格全电池的高温存储性能测试。如表3所示,测试了本公司实验小试产品1254型圆柱钢壳电池在存储前的电化学性能,其外壳材质为304不锈钢。在存储前,5只新电池保持30%荷电状态(state of charge,SOC),其电压、内阻和容量均在设计范围内,未出现异常。如表4所示,经过45 ℃下存储30天后,电池的内阻、电压均正常,但剩余容量几乎为零。如图6(a)所示,拆解了异常电池后发现,正极侧隔膜和壳盖上均有黑色物质产生,因此怀疑电池钢壳发生了腐蚀。如图6(b)所示,通过高倍镜观察钢壳上的黑色物质,发现钢壳有腐蚀点。

表3 304壳体电池存储前电性能

表4 304壳体电池存储后电性能

图6 (a) K-304-1254在45 ℃下存储30天后电池拆解图;(b) K-304-1254钢壳腐蚀放大图像;(c) K-316L-1254在45 ℃下存储30天后电池拆解图;(d) K-316L-1254钢壳腐蚀放大图像

使用不同材质的316L钢壳制备同规格电池,如表5所示,电池存储前保留30% SOC,在45 ℃下存储30天后电池电压、内阻和容量均正常(表6)。通过拆解电池,正极侧未发现黑色物质[图6(c)],且放大观察钢壳表面无腐蚀点[图6(d)]。

表5 316L壳体电池存储前电性能

表6 316L壳体电池存储后电性能

3 结论

本研究通过制备半电池模拟全电池的高温存储情况,利用计时电流法,测试304和316L不锈钢壳体在电解液中的腐蚀情况。结果表明,316L不锈钢壳体在LiFSI电解液体系中具有更好的耐腐蚀能力,进一步使用同规格的全电池,研究了两种钢壳在同种电解液中的腐蚀情况,结果与半电池测试结果一致。在全电池中使用316L不锈钢壳体,其高温存储性能更好,容量保持率超过99%。本文提出了一种快速有效的检验不锈钢在锂离子电池中腐蚀性的测试方法,该方法能够准确判断不锈钢壳体在电解液体系中是否发生腐蚀,对电解液体系与壳体材料选择具有重大意义。