地铁双线简支钢混结合梁整体横向顶推施工技术

王储

本文以深圳地铁6号线红上区间上跨港铁4#运营线为例,从跨越既有线作业的特殊条件、横向整体顶推的施工特点进行了全面的阐述和总结,同时本项工程提出多个首例技术理念及实际方案应用、质量控制措施,对类似跨越既有线施工有一定的参考与指导作用。

一、概述

中国桥梁建设已进入快速发展阶段,钢混结合梁正在被广泛应用于跨越地铁线、跨越铁路线、跨越市政道路等工程领域,钢混结合梁横向顶推施工就是借鉴纵向顶推的工艺实现简支钢混结合梁逐孔就位,对传统的纵向顶推施工方法进行了改进,采用墩旁搭设临时支墩、钢梁高位拼装焊接、钢梁上的钢筋混凝土桥面板和桥上附属结构施工完成后整体横向顶推就位,施工过程中严格控制顶推过程的横向同步、纵向偏位,并通过三维千斤顶的精确调整,解决了钢混结合梁多跨、曲线、同步、高精度整体横向顶推落梁就位施工中的难题。该工程经浙江大学教育部科学技术成果查新工作站(Z09)鉴定,本工程钢混结合梁整体横向顶推就位施工工艺为国内首次应用。

二、工程概况

深圳市城市轨道交通6号线红山站至上芬站区间YDK18+138-278处,以曲线半径R=450m、交叉角29°43′06″斜跨港铁4号线(运营线),跨越地铁运营线上方设计为4孔30m(全长120m)简支钢混结合梁,两端交界墩为混凝土花瓶墩,中间墩为门式刚架墩。

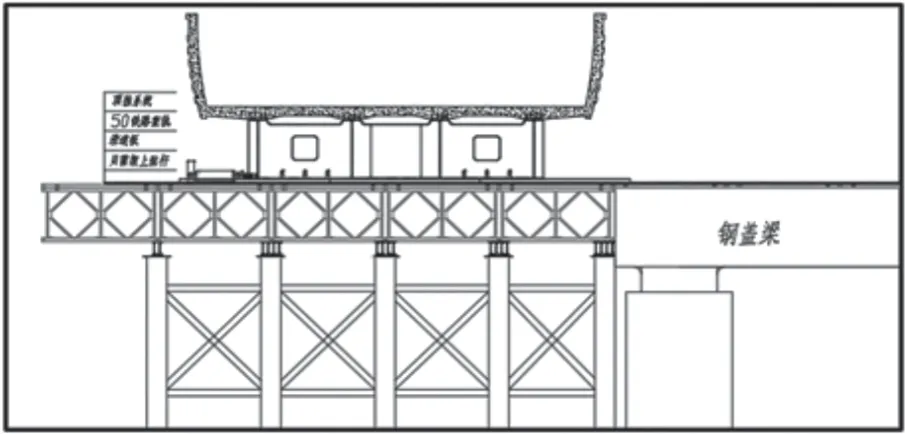

三、支架方案

依据方案定制的顶推轨迹,支架采用螺旋钢管作为立柱支撑,槽钢+钢节点板作为连接系,钢管支墩间采用槽钢呈45度交叉相连,并呈“井”字形与墩柱每4m设一道抱箍以增强临时支墩的稳定性。每组4拼工字钢作为柱顶分配梁,其上顺钢盖梁方向采用5拼贝雷梁,按等间距并与下滑道中线重合布置,贝雷梁顶部与钢盖梁顶部齐平,每道贝雷片顶部均设加强弦杆(并保持与下滑道中线重合布置),延伸至钢盖梁顶部钢混结合梁设计位置,由于施工场地受限,并考虑钢梁运输情况,钢箱梁部分按左右幅各分两段制作吊装,分段线避开跨中位置,节段间采用熔透对接焊,分段长度定为17.5+12.5m,最大节段重量约为28t,跨中增设临时支墩,跨中支架体系同主滑道支架体系(取消贝雷梁),工字钢为临时落梁支撑构件,工字钢与螺旋钢管之间增设沙箱,用于体系转换前拆除跨中支架的卸落装置,支架采用Midas Civil建立有限元分析模型,依据制定的顶推方案着重分析计算钢混结合梁在临时支架上顶推起点处钢混结合梁在支架与钢盖梁滑道板相接处的受力情况,经计算论证通过后本方案支架体系投入施工使用。

图1 支架示意图

四、施工关键技术

1.顶推轨迹模拟

根据设计图纸梁体曲线要素数据及设计点位坐标,在CAD中绘制出钢混结合梁设计位置及梁体线形,拾取梁体曲线圆心坐标,根据同心圆原理,将设计位置上的钢混结合梁推移至既有线外侧,并CAD中模拟钢混结合梁位移轨迹,保存坐标建立数据库。

2.钢梁梁体顶推位置研究与连接装置

为确保顶推过程中钢箱梁腹板内力与变形满足设计要求,依据制定的顶推轨迹方案分析钢箱梁结构设计,利用钢梁端横隔板与底板结构受力特点经过研究设计优化,使用材质Q345B规格钢板,采用数控切割设备加工制成,节点为高强螺栓连接,使整个顶推系统与钢梁底板、横隔板形成整体的一种装置,分别设置在钢梁的大小里程端,实现两端同步与非同步可调节的顶推状态。

3.顶推轨道板设计

轨道板材质选取为Q345B规格钢板,采用数控切割设备加工制成,依据方案中CAD模拟4孔梁的4个顶推轨迹长度与4个嵌入角度,最终研究设计出由3种规格拼接而成的轨道板,使贝雷片受力均匀,临时支架与钢盖梁相接处设置角度转换板,抵消因设计顶推轨迹与钢盖梁之间产生的夹角。

图2 顶推系统示意图

4.顶推体系布置

横向整体顶推点设于钢梁大小里程横隔板处(千斤顶与钢梁采用顶靴连接)受力更合理,依据常规材料摩擦系数表分析计算,推力为轨道摩阻乘以1/2结合梁重量,静摩擦:f=μN=(0.1~0.12)×3840kN/2=192~230.4kN<500kN,动摩擦:f=μN=(0.05~0.1)×3840kN/2=96~192kN<500kN,根据计算结果确定单端千斤顶规格为50t 满足施工要求,单根轨道长12米,每顶推横移4米需要进行串轨一次,横向整体顶推过程中水平推力和水平反力传递作用顺序:滑道—钢轨—千斤顶—顶靴—钢混结合梁—滑板;横移速度一般在800mm/5min可人工控制调节。

5.顶推施工及过程中梁体纵横向限位及纠偏调整

顶推前对梁体进行最后一次姿态调整,确保钢混结合梁大小里程端分别对齐设计轨道线,将临时支撑硬杂木更换成钢轨,安装顶推系统,滑道采用黄油润滑,落梁准备顶推施工,顶推每完成4米后,采用千斤顶顶起钢梁,利用横向千斤顶油缸回缩将钢轨前移完成串轨工作。

静态:钢梁吊装至临时支架上,首先采用硬杂木为落梁处临时支撑,顶推施工时更换钢轨,硬杂木的防滑性能和稳定性均高于其他方案备选材料。

动态:顶推施工中钢轨上滑板均带有防落梁装置,且定制钢矮凳随梁体位移方向均布排列,防止顶推施工中由于梁体的纵坡,可能发生的钢轨侧倾情况。

6.顶推到位后梁体曲线要素精调与落梁

钢混结合梁顶推到位后,首先采用定制的钢矮凳在设计顶梁处作为临时支撑,预留操作高度为40cm,支座组合设计为30cm,采用三维千斤顶配合全站仪进行梁体微调,定位达到误差范围内后采用磁座钻施工钢盖梁顶面支座螺栓孔,在支座及防落梁挡块安装完成后,大小里程端分别将梁底设计顶梁位置处的钢矮凳更换为规格100吨位的千斤顶,根据计算,每端头分别设置4个100吨千斤顶作为落梁装置进行落梁施工。

五、顶推过程中监测分析

顶推施工前由第三方检测单位给出的千斤顶校准方程,以3#钢梁顶推距离16.9m 为例进行数据采集,顶推速度控制在800mm/5min,经过对4孔钢混结合梁横向顶推数据采集分析,采用黄油为顶靴与钢轨之间的润滑介质,理论静摩擦力计算为192~230.4kN;实际静摩擦力采集数据均值约为187.69~224.62kN;理论动摩擦力计算为96~192kN;实际动摩擦力采集数据均值约为156.41~187.41kN,经过反复分析对比,实际采集数据的98%左右均在理论数据分析范围内,个别超出的控制范围的数据,客观分析影响因素主要有以下几点:(1)钢轨的润滑油涂抹不均匀;(2)顶推启动过程中应力集中现象;(1)因串轨后未及时补充润滑介质,造成摩擦系数增大顶推力增大等原因,都是造成采集数据与理论数据偏差较大的原因,以上3点也是施工过程中重点控制注意事项。

六、结束语

深圳地铁6号线红上区间4*30m简支钢混结合梁,连续跨越城市地铁运营线高架桥,周边建筑物较多、场地条件复杂、干扰因素多、施工技术难度很大,本论文阐述的整体横向顶推落梁就位施工技术,充分验证了该技术方案的合理性与可靠性,为企业获得了良好的经济效益和社会效益,特别是为上跨铁路、地铁、跨河、跨路施工提供了成功的借鉴和很好的验证,积累了宝贵的经验,具有极大地推广应用价值。