高速公路养护工程中利用环氧沥青混合料提升沥青路面抗车辙性能的研究

张彦

随着交通运输的快速发展,高速公路养护工程的重要性日益突显。路面抗车辙性能作为高速公路养护的关键性指标,其性能的提升对于提高道路安全和延长道路使用寿命至关重要。然而,随着交通流量的增加和车辆负荷的加大,沥青路面逐渐面临着由车辙引起的路面损坏问题。车辙不仅降低了路面的平整度和行车舒适性,还缩短了路面的使用寿命,增加了养护和维修的成本。为提高沥青路面的抗车辙性能,本文展开了高速公路养护工程中利用环氧沥青混合料提升沥青路面抗车辙性能的研究,并通过测试实验和数据分析,评估了环氧沥青混合料对沥青路面抗车辙性能的影响,以期为高速公路养护工程提供科学依据和技术支持,为改善路面质量和保障交通安全做出贡献。

一、沥青路面预处理

沥青路面预处理是确保施工前路面清洁、平整和无损坏的关键步骤。首先,使用清扫机械或高压水枪清理路面上的杂物、尘土和碎石,确保路面表面干净。并使用喷射气流或刷子等工具将裂缝和坑洞内的杂物清理干净,确保修补材料能够充分填补空隙。对于宽度在3~25mm之间的裂缝,将其最小修补深度设定为路面表面以下1.5倍的深度。对于坑洞而言,需要将其修补至比坑洞的深度多10%~20%的程度,并保持坑洞边缘与周围路面平齐。

施工前,使用风扇或其他干燥设备加速路面干燥。另外,采用涂覆界面处理剂进行界面处理,每平方米使用0.15~0.25L的界面处理剂,增强后续施工过程中混合料与原有路面的粘结性能,要求粘结强度大于0.3MPa即可。最后,对路面进行全面检查和评估,并及时处理发现的问题,确保预处理工作的质量和效果。通过以上操作,为后续的混合料施工奠定良好的基础,从而提高施工质量和路面性能。

二、环氧沥青混合料制备

首先,准备所需的材料,包括环氧树脂、聚酰胺固化剂、沥青、骨料(矿料)、添加剂等,确保材料的质量符合要求。在混合料的制备过程中,严格按照配方要求进行材料的计量,确保混合料的配比准确。其中,环氧树脂的配比为沥青质量的3%~5%,聚酰胺固化剂的用量按环氧树脂的质量比例计量,配比范围为环氧树脂质量的10%~20%。沥青的用量需根据具体工程的要求和环氧沥青混合料的性能需求而定,其配比范围为环氧树脂和聚酰胺固化剂总质量的70%~90%。骨料的配比范围为混合料总质量的60%~80%,添加剂的用量则为混合料总质量的0.5%~3%。其次,在配制过程中,按照1份环氧树脂配合0.2份聚酰胺固化剂的配比,准确称量环氧树脂和聚酰胺固化剂。将环氧树脂和聚酰胺固化剂的温度控制在20~30℃,并使用搅拌棒将其进行充分的搅拌混合,搅拌时间控制在5min以上,确保环氧树脂和聚酰胺固化剂均匀混合,并形成环氧树脂固化体系。

同时,对沥青进行预处理,主要步骤包括加热和搅拌。在加热过程中,沥青的加热温度为120~180℃,保持沥青加热均匀,避免过热或过度煮沸。此外,使用清水冲洗或清洁剂,清洗搅拌机、搅拌钢盆等混合设备,确保混合设备干净无杂质。清洗完毕后,使用搅拌机或搅拌钢盆进行沥青的搅拌,搅拌时间为5~15min,搅拌速度为500~1500rpm。随后,将环氧树脂固化体系和骨料,逐步加入混合设备中与沥青进行混合搅拌,设置搅拌时间在5~10min,调整搅拌速度为30~60r/min,控制混合温度在100~130℃,使其充分混合,直至聚集或分层现象完全消失。根据工程需要,在混合过程中加入聚合物增黏剂、改性聚合物、胶粘剂等添加剂,从而改善混合料的抗车辙性能。混合料制备完成后,将其存储在密封容器中,避免接触水分和阳光直射,控制存储温度为20~30℃,以防止混合料的质量受到影响。至此,完成环氧沥青混合料的制备。

三、混合料施工

混合料施工是沥青路面抗车辙性能提升过程中的重要环节,其主要步骤包括沥青混合料摊铺以及沥青路面基层接缝。在混合料施工的全流程中,施工人员均须遵循施工计划和操作规程,确保施工过程的有序进行,避免临时变动和随意操作。在混合料施工过程中,及时清理混合料溢出、堆积和其他杂物,保持施工现场的清洁状态,避免对施工质量造成影响。同时,确保全部施工人员穿戴安全帽、工作服、手套、护目镜等施工防护装备,保证施工人员的安全。

在摊铺时,使用摊铺机进行沥青混合料的多机全幅摊铺,将预热的沥青混合料均匀地铺设在基层上,将每台摊铺机的摊铺宽度控制在5m之内,控制沥青混合料的温度在100~130℃。摊铺时,保持一定的速度和均匀的材料供应,摊铺速度宜为2~6m/min,不可频繁停顿或变换摊铺速度,螺旋送料器两侧保持有不少于总高度2/3的沥青混合料。根据施工计划,在摊铺层上均匀铺设测量点,将测量点之间的间距设置为相等距离,距离为摊铺层宽度的1/3~1/5,以代表整个摊铺层的厚度、坡度。使用测厚仪器或激光测量设备,对摊铺层的厚度进行测量,并进行摊铺的沥青混合料的厚度调整,控制厚度为20~50mm,且厚度固定后不得随意调整。在摊铺过程中,确保摊铺层的排水斜度为1~3%,以防止水在路面上积聚和产生水损害。

在摊铺作业完成后,由专业技术人员对高速公路的路面进行全面检查。当发现较大的接缝时,在10cm左右的重叠位置进行热接缝处理。在施工过程中,为避免降低路面强度,使接缝材料在加热过程中保持均匀加热,加热温度宜为160~180℃,避免局部过热或过冷的情况发生。在铺设接缝材料时,全程保持1.5~3m/min的铺设速度,保证接缝材料的均匀分布。最后,根据《公路工程施工质量验收规范》(GB50152)中的规范要求,验收沥青混合料的摊铺密实度,并进行必要的调整和修正,控制密实度数值在97%~100%,以确保混合料的紧密程度达到规定范围内的最佳值。

四、压实处理

混合料施工完成后,立即使用振动压路机以20~60Hz的振动频率,对摊铺层进行初期压实。为达到更均匀的压实效果,在摊铺层上前后行驶,依次通过摊铺区域,均匀覆盖整个摊铺层,注意避免急刹车、急转弯或停顿。在压实过程中,针对表面不平整、波浪等问题,调整压路机参数或增加压实次数进行修正。在初期压实阶段进行多次的压实,压实次数至少为3次。每次压实时,压路机至少通过摊铺层2次,覆盖率至少为90%,确保将摊铺层与基层充分结合,排除空隙和气泡,提高混合料的结合性能。

在初期压实后进行最终压实,首先使用高压水枪清洁摊铺层,并移除摊铺层表面的杂物和积水,确保表面干净。根据施工计划和工程要求,在摊铺层上标记或划线,确定需要进行最终压实的区域。使用双钢轮压路机,保持振动频率范围为30~45Hz,开始最终压实。最终压实的过程中,保证每次压实的覆盖范围有重叠,并注意保持压路机的直线行进,避免曲线行进或转向时产生不均匀的压实效果。同时,在压路机移动的过程中,在3~6km/h的范围内,根据实际情况进行压路机行驶速度的适时调整,避免因速度过快导致不均匀的压实和摊铺层损坏,或因速度过慢使密实度无法达到预期。根据需要,进行至少2~3次的压实操作,每次压实之间保持10~60min的时间间隔。在进行每次压实之前,仔细观察摊铺层的状态,检查是否存在松散、凹陷或其他不良情况,并进行必要的修补和调整。

五、固化和养护

在压实完成后,将摊铺的混合料保持静止,不进行任何施工活动。在固化期间,避免行走、施加额外的负荷或其他形式的扰动,以免影响固化效果。根据混合料厚度以及具体施工情况,确定静置固化的时间,较薄的混合料层需要较短的静置时间,而较厚的混合料层则需要更长的静置时间,因此设置静置时间范围为24~72h。此外,在固化期间,控制环境温度,保持固化过程中的温度在10~30℃的范围内。在低温环境中,使用加热棒或加热器,将热量直接传递给混合料表面或其周围的区域,或在混合料周围或下方铺设保温毯、保温板等绝热材料,以减少热量的散失。

在施工后的早期阶段,使用喷水车或喷水装置对混合料表面进行喷洒,每天喷水1~2次,注意喷水均匀、覆盖全面,避免过度喷水导致路面受到集中冲刷。同时,在沥青路面上覆盖湿润布或湿润纸,湿润材料的厚度在2~5mm之间,使湿润材料覆盖均匀、紧密贴合混合料表面,避免材料的移位或空隙。此外,在湿润养护期间,采取遮阳网、遮风墙或搭建临时遮阳棚等措施,避免混合料暴露在强阳光下和强风的环境中,保持适宜的温度和湿度。

在养护处理期间,根据路面承载能力和施工需要,对施工区域进行路段封闭或交通分流,限制重型车辆或特定车辆类型的通行,并设置路面标线等临时交通标识,引导车辆绕行,降低车辆通行速度以减少对路面的负荷。最后,定期检查路面的状况,保证平整度的高低偏差在5mm以内。如发现问题,及时进行修补和维护,确保沥青路面具备良好的抗车辙性能。

六、测试实验

1.实验准备

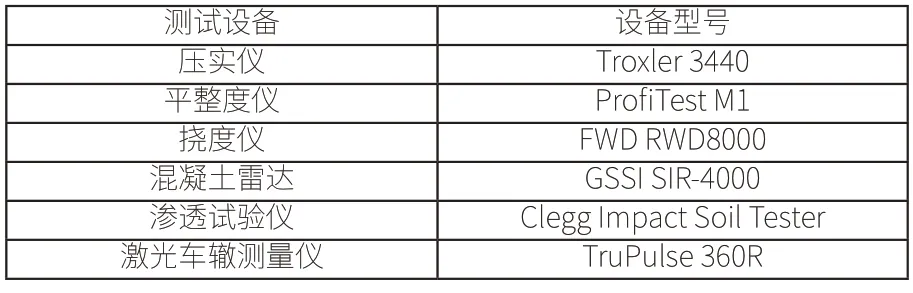

某高速公路路面养护工程项目的起止桩号为K27+800~K42+400,试验路段选取桩号为K30+200~K35+800,全长为5.6km。在选定的试验路段上,每隔500m设置一个测试点,按照起止桩号划分测试点,共设置11个测试点。实验过程中,首先准备测试所需的设备,具体型号如表1所示:

表1 测试设备型号

2.实验结果

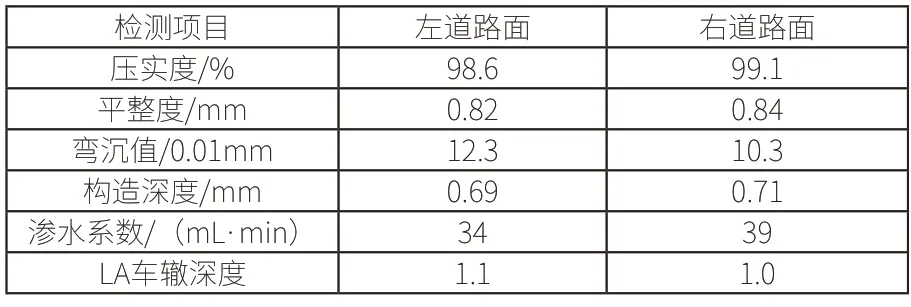

采用《公路路基路面现场测试规程》(JTG 3450—2019)的相关检测方法及标准,针对试验段各项路用性能进行检测评估。利用环氧沥青混合料提升沥青路面抗车辙性能的实验结果如表2所示:

表2 利用环氧沥青混合料提升沥青路面抗车辙性能的实验结果

根据表2可知,试验段路面施工完成后,左、右道路面的压实度均保持在98.5%以上,平整度均低于1.0mm,弯沉值均未超过13(0.1mm),且渗水系数、构造深度等各项检测指标均满足《公路路基路面现场测试规程》(JTG 3450—2019)的规范要求。利用环氧沥青混合料进行路面施工后,左、右道路面的LA车辙深度均未超过1.2mm,表明试验段的高速公路路面抗车辙能力较为良好。

七、结束语

综上所述,环氧沥青混合料具备高强度、耐磨性、抗老化性和粘结性等特点,将其应用于高速公路养护,能够有效抵御车辆负荷对路面的影响,在提升沥青路面抗车辙性能方面具有显著的优势。本文基于沥青路面预处理、环氧沥青混合料制备、混合料施工、压实处理、固化和养护的步骤,为高速公路养护工程提供了可行的改进方案,并强调了养护工程中的技术要点,包括适当的施工温度控制、压实过程的合理调整等,以确保养护效果的最大化。最后,通过对实际路段开展测试试验,深入分析了环氧沥青混合料在路面层的应用对路面抗车辙性能的影响,验证了环氧沥青混合料的应用可行性,以期进一步促进高速公路养护工程的发展。