基于均匀设计的花生油亚/超临界CO2等压连续萃取分离工艺研究

侯凯文, 郭建章, 王威强

(青岛科技大学机电工程学院1,青岛 266100)

(山东大学机械工程学院2,济南 250000)

花生,又名落花生、地豆、番豆等,油脂质量分数在50%左右,是全球五大油料作物之一,其中亚油酸、油酸等人体主要脂肪酸占总脂肪酸质量的80%,还含有白藜芦醇等活性物质,有益于降低心脑血管疾病风险、减少总胆固醇和低密度胆固醇等具有积极作用。花生蛋白质质量分数为24%~36%,其中含有大量人体必需的蛋氨酸、赖氨酸等氨基酸,种类齐全比例合理,人体吸收率可至90%。花生不仅具有优秀的生产价值,还具有重要的医疗、保健价值[1,2]。当前花生油的提取工艺多为压榨法、水剂及其酶辅助提油法、有机溶剂萃取法、亚临界流体萃取法、超临界流体萃取法5种,均有其相应的工艺弊端。压榨法能耗高,过程中做功导致温度升高,化学成分易高温发生反应变质,最终萃取的油的品质较低;水剂及其酶辅助提油法对水和酶用量较大,且萃取过程中酶水解油脂后,易在水的作用下发生乳化反应,导致萃取率较低;有机溶剂萃取法萃取花生油会导致有机溶剂分离不彻底,降低花生油品质,且残留有机溶剂多对人体存在危害;亚临界流体萃取法多使用有机溶剂,因此也存在溶剂残留、花生油品质低的弊端,而采用亚临界CO2为萃取流体的工艺,由于萃取流体物性参数较超临界状态有所不足,因此很少使用;超临界流体萃取法多使用CO2为溶剂,但由于萃取时多为高温高压环境,能耗大,不利于大规模生产使用。因此,需要一种新型的萃取技术高效分离花生油、蛋白质以及有效成分[3-8]。

基于油脂在亚/超临界CO2中溶解度不同的原理,笔者提出了花生油亚/超临界CO2等压连续萃取分离工艺,通过调节温度与压力,提高溶剂能力以及对酸性脂质的选择性。该工艺使用CO2作为溶剂,在亚临界CO2状态下于萃取釜中萃取花生油,通过加热器使进入分离釜的亚临界CO2等压升温至超临界CO2状态分离花生油,改变状态增强溶质-基质的相互作用,减少反复升降压的能耗,提高工艺经济性,提高花生油品质。为了花生油萃取分离技术的创新发展和大规模工业化生产的推广,需要对亚/超临界CO2等压连续萃取分离工艺最佳工艺条件进行确定,本实验以萃分率作为实验指标,采用均匀设计实验方法,以流量、压力、时间、分离温度为主要影响因素进行实验设计,以期获得花生油亚/超临界CO2等压连续萃取分离工艺的最佳参数。

1 材料与方法

1.1 实验材料与设备

1.1.1 实验材料与试剂

花生,油脂质量分数约为50%。为保证花生粉碎利用率高、减少实验误差,需对花生进行烘干和冷冻处理。利用烤箱脱水烘干至水质量分数6%~8%,放入冰箱冷冻8 h,然后取出密封解冻,置于食品加工器中粉碎,筛选出10目大小的花生颗粒,留作实验使用。CO2,纯度约为99%,食品级。

1.1.2 实验仪器与设备

I-2000数字电子秤,MM-DC21食品加工器。

实验采用的亚/超临界CO2等压连续萃取分离设备,参考专利CN110237561B、CN110152350B、CN114263780A[9-11]的设计原理,设计实现了亚临界态萃取超临界态分离的工作状态和逐级降压的工作模式。

工艺通过加压泵和循环泵使萃取分离压力保持恒定数值;通过外部恒温水浴设备,使萃取釜萃取温度恒定30 ℃,分离釜分离温度恒定为实验参数,通过温度变化实现等压条件下亚临界CO2到超临界CO2的转换,实现亚/超临界CO2等压萃取分离。

工艺通过压力逐级降压实现压力平衡,降低压力能耗;通过萃取釜物料间隔进料,实现物料连续萃取、油脂连续分离;为保证实验数据具有统计学意义且实验设备利用率较高,采用三萃取釜并联、两分离釜串联的釜体运用方式,实验设备流程简图见图1。

注:1为溶剂储罐,2为制冷机组,3为加压泵,4为冷却器,5为循环泵,6为恒温器,7为中间换热器,8-1为一级萃取器,8-2为二级萃取器,8-3为三级萃取器,9-1为一级分离器,9-2为二级分离器,10-1至10-5为控制阀,11-1为一级截止阀,11-2为二级截止阀。图1 实验设备流程简图

1.2 实验方法

1.2.1 均匀设计实验

根据相关文献及实验[12-15],确定了亚临界态、超临界态二氧化碳萃取分离实验的主要影响因素为流量、压力、时间、分离温度,依据均匀设计的原理划分了七水平,四因素七水平表见表1,均匀设计实验方案及实验结果依照均匀设计实验表(表2)。

表1 四因素七水平表

表2 均匀设计实验表

1.2.2 萃分率

由于工艺萃取分离基础原理为油脂在亚/超临界CO2溶剂中同压力不同温度下溶解度不同,且油脂在亚/超临界CO2溶剂中溶解度不为0,考虑到CO2溶剂循环过程中会一直夹带部分油脂无法分离,无法以分离出的油脂质量作为最终萃取油脂质量,因此采取萃取物萃分率计算公式为:

(1)

式中:y为萃分率/%;m0为萃取前花生物料质量/g;m1为萃取后花生物料质量/g。

2 结果与讨论

2.1 均匀实验结果

以萃分率为实验指标,均匀设计实验表见表2。由表2可知实验11萃分率最高,为31.90%,实验2萃分率最低,为5.32%,数据差距较大,可能由于亚临界态等压萃取超临界态等压分离的工作模式在实验参数范围内受多因素及因素间交互影响。由于均匀实验相比正交实验舍弃了整齐可比性,让实验点在设计范围内更具均匀分散性,因此对均匀实验数据进行线性回归分析;采用IBM SPSS软件对数据进行了显著性、独立性、共线性以及方差齐性的分析,并在此基础上对数据进行了线性回归;利用所得线性回归模型对实验数据进行估算和最优化处理。

2.2 萃分率模型

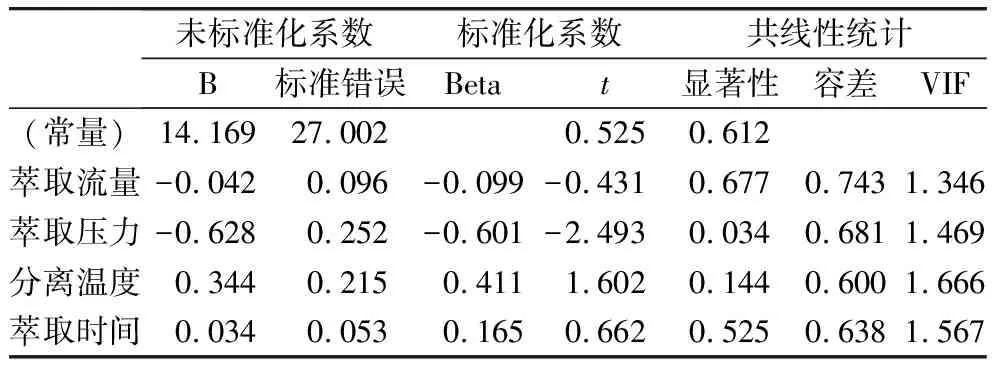

将表2数据导入IBM SPSS软件进行线性回归分析,所得回归模型的模型摘要表见表3,方差分析表见表4,参数估计表见表5。

表3 模型摘要表

表5 参数估计表

由表3可知,德宾-沃森系数为1.575<2,数据满足独立性要求;R2=0.644,调整后R2=0.486>0.36,符合回归方程拟合精度要求;由表4可知,F=4.070>2,线性可信;由表4可知,P=0.037<0.05,数据之间具备差异显著性;由表5可知,容差均大于0.2,方差膨胀系数均小于5,符合不存在多重共线性要求;因此,回归方程符合线性回归条件;由回归标准化残差正态分布可知,残差点比较均匀的落在水平区域中,选用的模型比较合适,拟合精度较高,对于回归方程的预测精度较准确;因此,回归模型及方程可用。

由表3可知,R2=0.644,调整后R2=0.486,说明模型4变量可解释的变异占总变异的48.6%,表明实验中萃分率还受其他因素影响,如花生颗粒目数、花生品种等,后续可对其他因素进行添加,增加水平数,并利用逐步回归剔除不显著因素,提交回归可靠性。

由线性回归方程可知,系数为正值时表示因素对萃分率为正影响,系数为负值时表示因素对萃分率为负影响,由此可得,时间、分离温度对萃分率为正影响,流量、压力对萃分率为负影响,可依据所得回归模型对时间、压力、流量、分离温度进行推导估算。

由表5得回归方程:y=14.169-0.042X1-0.628X2+0.344X3+0.034X4。

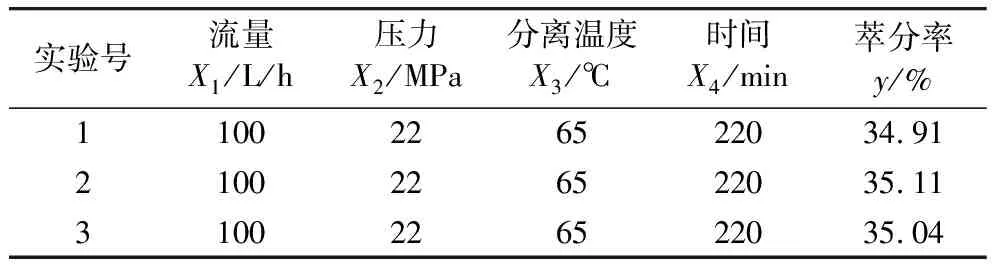

根据回归方程,参考实验数据,推导花生亚/超临界CO2等压连续萃取分离工艺最佳工况为:流量100 L/h,压力22 MPa,分离温度65 ℃,时间220 min,萃取温度30℃(恒定),预测萃分率为26.02%,最佳工况验证,验证实验见表6。

表6 验证实验

3 结论

实验通过对流量、压力、时间、分离温度四因素均匀设计得到了花生亚/超临界CO2等压连续萃取分离工艺实验的拟合方程,推导证明工艺最佳工艺为萃取流量100 L/h,萃取压力22 MPa,分离温度65 ℃,萃取时间220 min,萃取温度30 ℃(恒定),平均萃分率为35.02%,实验数据初步验证了亚/超临界CO2等压连续萃取分离工艺可行性。

通过均匀实验实现了花生亚/超临界CO2等压连续萃取分离工艺的最佳工艺条件的探索,相较于花生物料含油量,最佳工况萃分率较低,由工艺模式下的溶质-基质交互能力所限制,所萃取的油可能多数来花生颗粒表面(细胞破碎后排出,粘连于表面),后续可添加亚临界态萃取常气态分离工艺模式,通过增大不同相态之间溶解度差值提高萃分率,或添加超声设备对花生细胞进行超声破碎提高细胞油质溶出,并通过单因素以及曲面响应法对萃取分离最佳条件进行优化。

花生亚/超临界CO2等压连续萃取分离工艺提高了所萃取油脂的品质,消除了溶剂和萃余物料对于环境的污染;工艺通过线控设备实现时间和阀体的自动化控制,实现物料、油脂连续萃取分离,后续通过工艺优化有望增加萃取油脂与萃余物料的经济效益,实现工艺无污染、低能耗、高收益的生产目标,为大宗油料萃取分离技术的创新与产业推广提供了技术支撑。