辊轴式残膜打包装置的设计与试验

周金豹,谢建华,2,曹肆林,3,张 毅,2,张雁鸿,刘 旺

(1 新疆农业大学 机电工程学院,新疆 乌鲁木齐 830052;2 新疆智能农业装备重点实验室,新疆 乌鲁木齐 830052;3 新疆农垦科学院 机械装备研究所,新疆 石河子 832000)

自20 世纪70 年代末引入中国,地膜覆盖技术已应用在棉花、玉米、甜菜、蔬菜等30 多种农作物的生产过程中,对农作物的增产起到了积极的作用[1-2]。地膜覆盖技术的应用虽然给农业生产带来巨大经济效益,但也对生态环境造成了严重的“白色”污染[3-4]。滞留在田间的地膜使土质硬化,土壤养分降低、肥力下降,严重阻碍了我国农业的可持续发展[5-6]。

国外使用的地膜较厚、强度较大,一般采用卷收的方式回收打包,相关机型有Rocca[7]发明的塑料薄膜回收机、Lavo[8]发明的卷筒式收膜机。国内研制的残膜回收机械高达上百种,部分残膜回收机械已有较高的回收效率[9-10],但国内使用的地膜力学性能较差,回收的地膜多为碎块状,采用卷收方式回收的效果较差,因此,国内残膜打包机多借鉴已有的牧草、秸秆打捆技术。张爱民等[11]研制的棉田残茬废膜收集打包机将棉秆与残膜打成捆,不利于秸秆及残膜资源的回收利用。由佳翰等[12]研制了CMJY-1500 型农田残膜捡拾打包联合作业机,采用液压的方式完成残膜的打包压实作业,打出的残膜膜包密度高,但整机结构复杂。李净凯等[13]设计了4MJK 地膜回收联合作业机,利用安装在机具中段的2 组卷膜皮带对残膜打包,整机结构简单且成捆率较高,但需要频繁卸膜,工作效率不高。

对残膜打包装置关键部件进行设计时缺乏理论研究,多依赖于生产实践经验选择合适的工作参数,现有机型普遍存在回收后的地膜松散、占用空间大以及频繁卸膜等问题,这不但增加了农业生产成本,也不利于残膜回收后的运输存储[14-16],并且现有残膜打包装置还存在膜包含杂率过高的问题。因此,在残膜回收作业中进行残膜打包处理,是机械化回收残膜的发展方向。针对上述问题,本文设计一种集残膜清杂及残膜打包为一体的辊轴式残膜打包装置,对打包装置的核心部件进行分析与研究,确定打包装置的工作参数,制作样机并进行田间试验,以期为残膜资源存储、输送以及二次利用提供有效的装备支撑。

1 整机结构与工作原理

1.1 整机结构

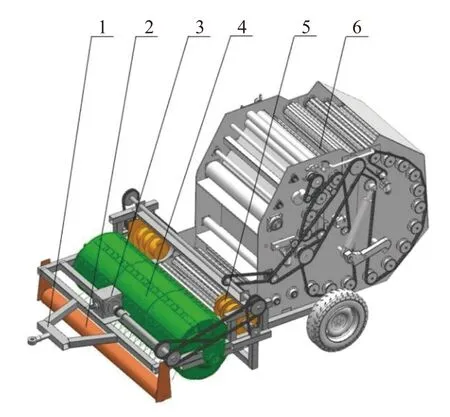

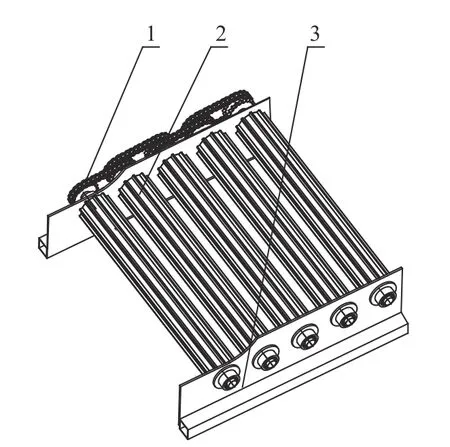

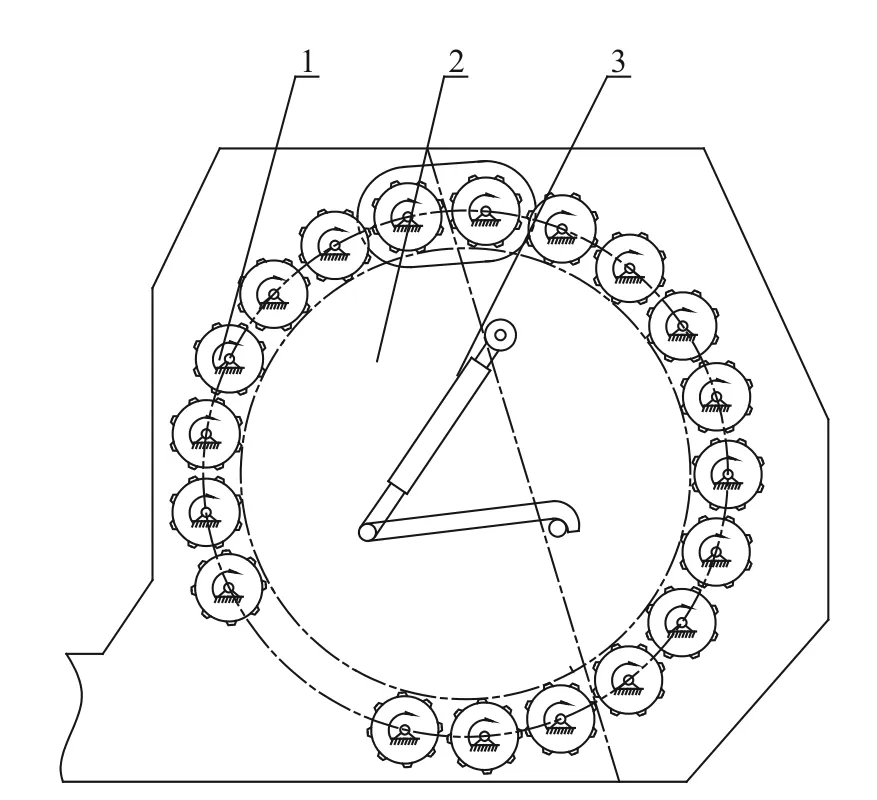

辊轴式残膜打包装置一般与残膜捡拾装置组合成辊轴式残膜捡拾打包机在田间使用,辊轴式残膜捡拾打包机主要由牵引架、限深辊、变速箱、捡拾装置、螺旋输送器以及辊轴式残膜打包装置组成,整机结构如图1 所示。

图1 辊轴式残膜捡拾打包机结构图Fig.1 Structure diagram of roll-shaft-type residual film pickup and packing machine

1.2 工作原理

拖拉机牵引机具前行,动力由后输出轴经变速箱减速后驱动捡拾装置、螺旋输送器和辊轴式残膜打包装置运转。捡拾装置在螺旋输送器的配合下工作,将捡拾到的残膜与杂质送至辊轴式残膜打包装置,杂质排出机体,残膜则打包压缩成残膜膜包,膜包用网绳包裹后从打包室中排出。

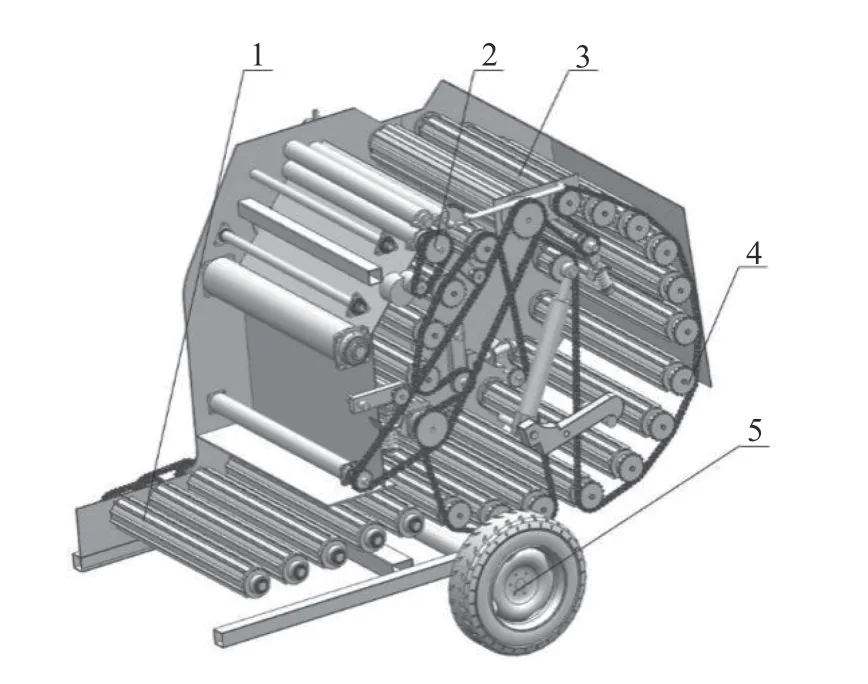

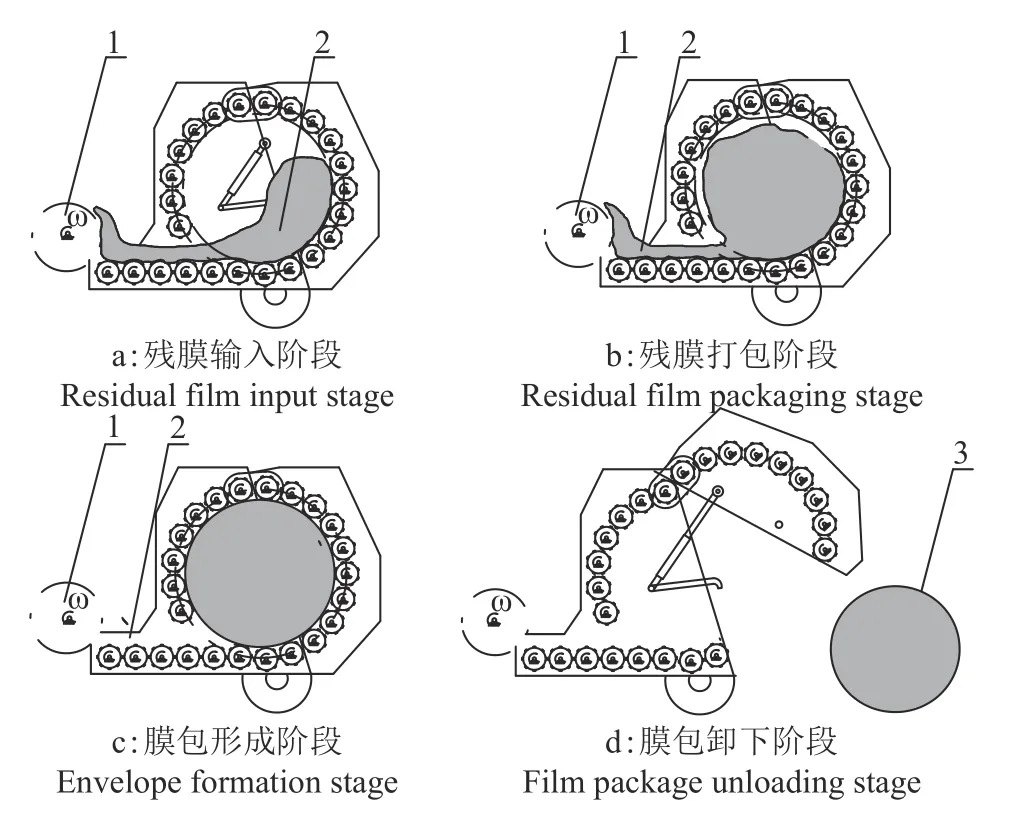

辊轴式残膜打包装置由清杂输送机构、打包机构、电动缠网系统、传动系统、机架及行走轮组成,如图2 所示。辊轴式残膜打包装置工作,进入成捆机构中的残膜与杂质混合在一起,受清杂输送机构倾斜角度与清杂输送辊摩擦碰撞的影响,杂质与残膜分离并从清杂输送辊间隙处掉落,完成清杂作业,残膜则被运输至打包机构中。在打包机构中,残膜在打包辊顺时针方向的摩擦带动作用下,残膜在打包室内逆时针转动形成残膜捆芯(图3a)。随着进入打包室中的残膜的增加,残膜捆芯不断积累残膜,逐渐形成了残膜膜包(图3b)。通过残膜的不断输入,残膜膜包逐渐增大并达到规定的密度(图3c)。此时安装在打包装置侧板的霍尔式开关断开,警示灯闪烁,此时驾驶员控制电动缠网系统对残膜膜包进行缠网作业。缠网作业结束后,驾驶员驱动液压系统将膜包卸下(图3d),完成残膜的打包工作。

图2 辊轴式残膜打包装置结构图Fig.2 Structure diagram of roll-shaft-type residual film packing device

图3 辊轴式残膜打包装置工作原理图Fig.3 Working principle diagram of roll-shaft-type residual film packing device

2 主要部件设计

2.1 清杂输送机构的设计

清杂输送机构布置在打包机构的前端,是实现残膜输送及清杂作业的关键,主要由传动链、清杂输送辊、侧板等组成,结构简图见图4。

图4 清杂输送机构结构简图Fig.4 Structure diagram of cleaning conveyor mechanism

2.1.1 清杂输送机构 清杂输送辊是清杂输送机构的主要工作部件,其结构参数会直接影响残膜的输送与杂质的清理,故设计清杂输送辊的结构参数具有重要意义。残膜属于大变形柔性材料,根据其物理特性并结合实际观察可知,残膜与清杂输送辊接触弧面的任意点所受到力的方向具有随机性,对于任意点所受到的力沿清杂输送辊径向的分力才对残膜与清杂输送辊间的摩擦力有影响[17]。设弧面内任一点受到的径向力为F(α),如图5 所示,则单个清杂输送辊对残膜提供的摩擦力(Ff) 计算公式为:

图5 残膜与清杂输送辊接触示意图Fig.5 Contact diagram of residual film and cleaning conveyor roller

式中,l为清杂输送辊长度,mm;r为清杂输送辊半径,mm;α为残膜与清杂输送辊接触弧面所对应的角度,(°);F(α)为任意角度处残膜沿清杂输送辊径向的作用力,N;μ为摩擦系数。

残膜与清杂输送辊总接触面积(S)计算公式为:

式中,S为残膜与清杂输送辊的总面积,mm2;n为清杂输送辊数量。

由式(1)、(2)可知,残膜的摩擦导送能力与清杂输送辊的数量、半径、摩擦系数、长度以及残膜与清杂输送辊的总接触面积有关,因此设计清杂输送辊时需要综合考虑上述指标。

清杂输送辊横截面形状有圆形、锯齿形和多边形,由于残膜质轻且表面光滑,残膜输送时圆形清杂输送辊与残膜间的摩擦系数较小,易发生打滑并导致残膜堆积问题;锯齿形清杂输送辊虽然与残膜间的摩擦系数较大,但锯齿易钩扯残膜,造成残膜缠绕在清杂输送辊从而引发堵塞,致使清杂输送辊抱死无法作业[18]。因此,根据清杂输送辊的设计原则[19-20],清杂输送辊横截面形状选用八边形,清杂输送辊半径为90 mm,圆心到棱齿的距离为10 mm;清杂输送辊长度的选取需考虑残膜膜包运输要求,设计膜包长度为1 200 mm,取清杂输送辊长度为1 200 mm。为了便于后续分析,对清杂输送辊模型进行简化,将其凹凸分布的表面简化为表面粗糙的圆面,选取圆心到棱齿最高点的距离作为清杂输送辊半径,清杂输送辊半径r=100 mm。

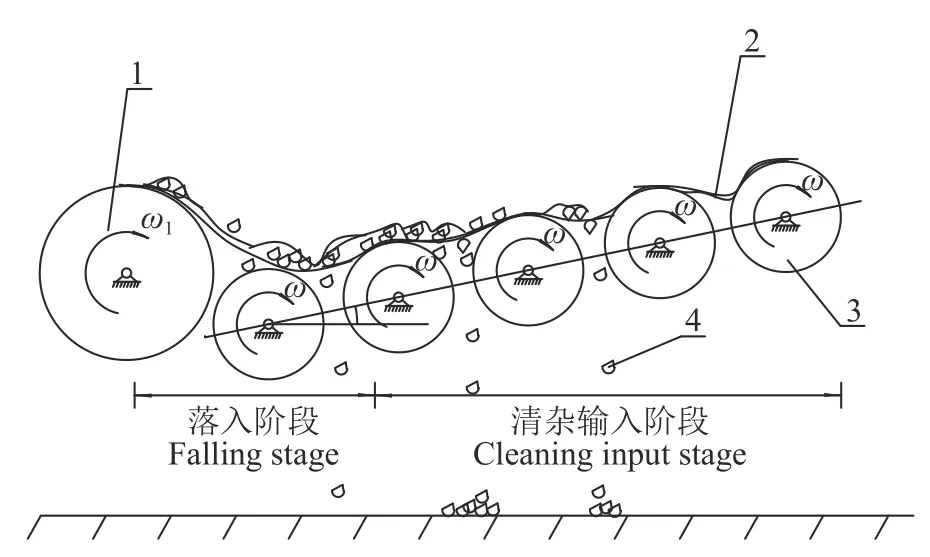

2.1.2 清杂输送辊的布置 对清杂输送机构的作业机理进行分析,确定清杂输送钢辊的布置间隙。残膜与杂质在清杂输送机构中的运动过程可以分为落入阶段和清杂输送阶段,如图6 所示。

图6 清杂输送机构作业示意图Fig.6 Operation diagram of cleaning conveyor mechanism

在落入阶段,由于残膜具有不易聚集成团、有较强静电吸附性的特点,因此以一定的初始速度进入清杂输送机构中的残膜之间互相牵扯,可形成长度、宽度均较大的带状残膜,在清杂输送辊的摩擦带动下,带状残膜的运动速度在极短的时间加速至与清杂输送机构输送速度一致,不会出现从清杂输送辊间隙处掉落的现象。杂质主要由细小的土壤和棉花枝叶组成,当其进入清杂输送机构时,在碰撞作用下,部分杂质会从清杂输送辊间隙处掉落,而另一部分杂质则和残膜一起进入清杂输送阶段。

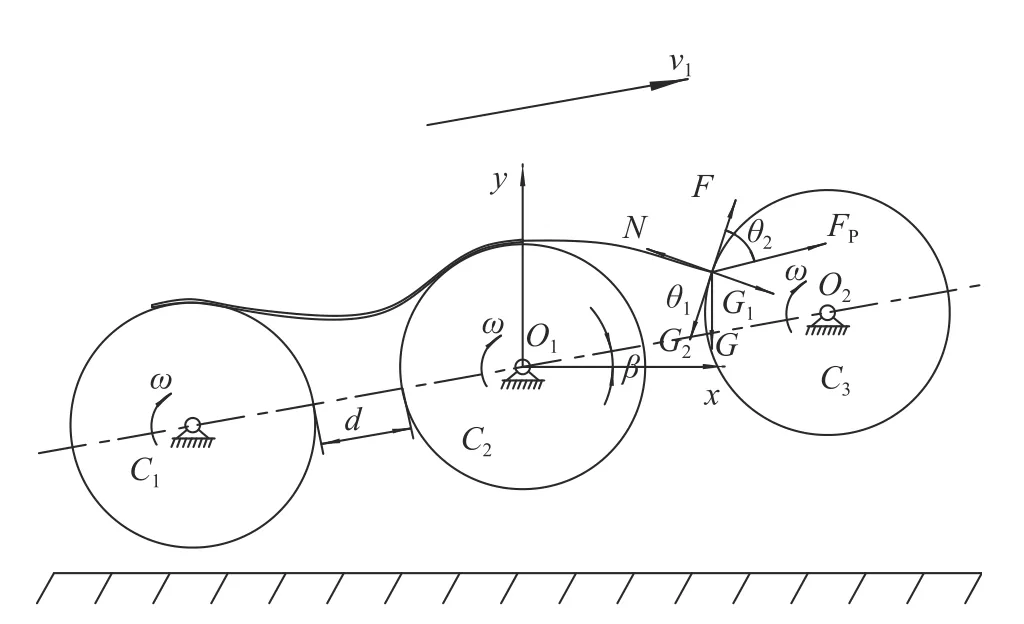

残膜的输送与杂质的清理均在清杂输送阶段完成。残膜在清杂系统中连续运动既要满足与清杂输送辊接触后能被带动继续运动,又要满足能够与下一清杂输送辊发生接触。对残膜的输送过程进行分析,以清杂输送辊C2圆心O1为坐标原点,水平向右方向为x轴方向,竖直方向为y轴方向,建立残膜的运动与受力分析示意图(图7)。

图7 残膜在清杂输送阶段的运动示意图Fig.7 Motion diagram of residual film at cleaning and conveying stage

残膜被清杂输送辊带动继续运动的必要条件为:

式中,F为残膜受到的合力,N;N为残膜法向支持力,N;G1为残膜重力的法向分力,N;G2为残膜重力的切向分力,N;Fp为惯性力,N;v1为清杂输送机构的输送速度,m/s;m1为残膜在碰撞处的质量,kg;θ1为切向力与竖直方向的正向夹角,(°);θ2为惯性力与切向力的夹角,(°);g为重力加速度,m/s2。

对式(3)进行简化可得:

由前文分析可知r=100 mm=0.1 m,取摩擦系数[21]为0.5,从数学计算角度对式(8) 进行分析,(cosθ1-μsinθ1)取最大值、(μsinθ2+cosθ2)取最小值可得清杂输送机构输送速度≥1.4 m/s,故当清杂输送机构运动速度大于1.4 m/s 时,残膜被与其接触的清杂输送辊带动并继续运动。根据残膜打包装置的设计要求,查阅文献[22]可知由钢辊组成的清杂输送机构的输送速度范围为0.5~2.5 m/s,结合单位时间内膜杂混合物的喂入量,确定清杂输送机构的输送速度为1.4~1.6 m/s。

根据抛物运动规律,带状残膜从点A1处离开清杂输送辊C2向清杂输送辊C3的运动为平抛运动,其运动轨迹方程与清杂输送辊的圆心所在直线的方程(L)为:

设在残膜运动时不与下一清杂输送辊发生接触的条件下,残膜运动轨迹方程与L的交点为(x0,y0),此时可得清杂输送辊布置间隙最大值为:

式中,s为交点A到圆心O1的距离,mm;d为清杂输送辊布置间隙,mm;β为清杂输送机构倾斜角度,(°)。

清杂输送机构与水平地面的倾斜角度通过调节机具前端的限深辊实现,考虑地面平整情况与机构的结构特点,清杂输送机构倾斜角度下限值为0°,调节限深辊使清杂输送机构倾斜角度达到最大(15°),故清杂输送机构倾斜角度(β)的变化范围为0~15°,取β=0°;根据速度的变化范围,取v1=1.6 m/s,将相关参数代入式(9)、(10)中可得清杂输送辊布置间隙最大为200 mm,结合前文分析可知,在残膜连续输送的条件下,清杂输送辊布置间隙不能超过200 mm。

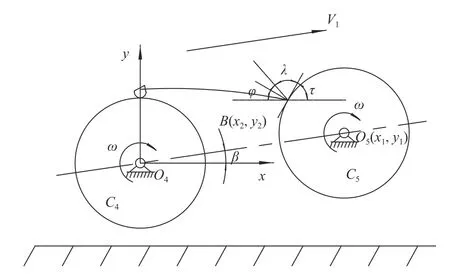

为了确保杂质能够从清杂输送辊间隙处掉落,需分析杂质与清杂输送辊碰撞后不能在其带动作用下继续运动的条件。以清杂输送辊C4圆心O4为坐标原点,输送方向为x轴方向,竖直方向为y方向,建立杂质的运动分析示意图(图8)。

图8 杂质运动分析示意图Fig.8 Impurity motion analysis diagram

杂质从点A2处离开清杂输送辊C4向清杂输送辊C5的运动为平抛运动,其运动轨迹方程为:

清杂输送辊C5在坐标系中的圆周方程为:

式中,x1为以圆心O4为原点时圆心O5的横坐标,mm;y1为以圆心O4为原点时圆心O5的纵坐标,mm。

设碰撞点B的坐标为(x2,y2),基于分析可得杂质在碰撞点B处受到的摩擦导送速度与水平方向的正向夹角(τ)为:

基于反射定理,可得杂质非弹性碰撞反弹时受到的回弹速度与水平方向的负方向夹角(φ)为:

根据式(13)和(14)可得摩擦导送速度与回弹速度之间的夹角(λ)为:

根据速度的变化范围,取清除杂质的初始速度为v1=1.6 m/s;选取清杂输送辊间隙(d)变化范围为0~30 mm;清杂输送机构倾斜角度变化范围为0~15°,将相关参数代入式(11)~(15)中可得相关速度及方向的变化规律。τ的变化范围约为95°~123°;φ的变化范围约为-17°~41°,当φ<0 时,此时的回弹速度方向在水平线的下方;λ的变化范围约为82°~112°;当d不变时,随着清杂输送机构倾斜角度的增大,φ、τ逐渐减小,λ逐渐增大。

由前文分析可知杂质做非弹性碰撞运动,其与清杂输送辊的接触时间极短,摩擦导送力提供的切向速度极小,基于速度合成法则,结合λ的变化范围可知杂质碰撞反弹后的合速度方向与水平方向负向的夹角变化范围近似等于φ的变化范围,因此可以得到结论:杂质不能被清杂输送辊带动继续运动,而是发生了反弹,并且受能量损失和重力的影响杂质将从清杂输送辊间隙处掉落。

在杂质的掉落过程中,清杂输送辊间隙过小,则杂质间的碰撞频率过高,造成清杂输送辊间隙处拥堵,影响清杂效率;清杂输送辊间隙过大时,虽然杂质掉落速度快,但根据残膜的力学特性,易发生残膜缠绕在清杂输送辊的现象。当清杂输送辊间隙不变时,杂质反弹运动的轨迹及落在前一清杂钢辊的位置的变化,也会对杂质间的碰撞频率、清杂作业效果产生影响。由此可知清杂输送辊间隙与清杂输送机构倾斜角度均对清杂作业效果有重要的影响。根据前期预试验结果与实际生产设计经验,并结合前文分析结果,最终设计清杂输送辊间隙为10 mm,确定清杂输送机构倾斜角度范围为5°~15°。

2.2 打包机构的设计

打包机构是实现残膜成捆作业的关键,主要由打包辊、打包室以及液压驱动系统组成,其结构简图见图9。其中,打包辊的结构参数、布置间隙均与清杂输送辊结构、布置相同。

图9 打包机构结构简图Fig.9 Structure diagram of packing mechanism

2.2.1 打包室的设计 打包室由若干个打包辊呈近似圆周布置而成,对打包室内打包辊的排布几何关系进行分析,建立几何关系图(图10)。

图10 打包辊排布几何关系图Fig.10 Geometric relationship diagram of packing roller arrangement

图10 中打包室半径为R,理论上由k个打包辊沿半径为R0=R+r的分布圆均布。做辅助线依次连接各打包辊的圆心,由此可构成正k边形,将打包辊圆心与打包室圆心相连,由此构成相等的k个三角形。基于余弦定理可得打包辊数量k与打包辊半径r、打包室半径R、打包辊间隙间的关系:

式中,Lab为相邻两打包辊间圆心距,mm;R为打包室半径,mm;δ为线段Lab对应的圆心角,(°)。

根据膜包尺寸设计要求,设计打包室半径为R=600 mm,将相关参数代入式(16)中可得,理论上打包辊数量约为21 个,考虑到残膜的喂入与后续残膜打包情况,减少并调整打包辊位置,去掉2 根打包辊,故打包辊选用总数为19 根。

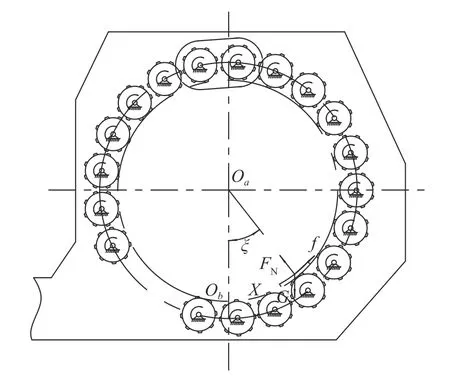

2.2.2 打包辊转速的设计 查阅文献[23]可知,残膜捆芯的形成方式有直接卷绕形成和推积卷绕形成方式2 种,残膜捆芯直接卷绕形成是指残膜进入打包室并沿着打包辊表面进行圆周运动,到达最高点后向喂入口方向回抛,后续残膜沿着前方残膜的轨迹运动,形成一种连续的卷绕累积过程,随着后续残膜的填入形成残膜捆芯。残膜捆芯是直接卷绕方式形成时,残膜捆芯的形成速度快并且残膜在底部积累的时间短,打包装置不会出现堵塞、打包辊抱死的现象。故对残膜直接卷绕形成过程进行分析,确定实现直接卷绕方式形成膜芯的条件。基于残膜捆芯直接卷绕形成的过程,建立残膜受力分析图(图11)。

图11 残膜捆芯形成过程中受力示意图Fig.11 Stress diagram of bundle core forming process of residual film

图11 中Oa为残膜包的圆心,设打包辊转速为nd,残膜在打包辊的带动下,在打包室内做逆时针圆周运动。以打包室最低处Ob为原点,按照圆周方向建立一维曲线坐标系Obx,x为物体在圆周的切向位移,逆时针方向为正,残膜位置角即残膜与圆心Oa连线与竖直方向所成平面角记作ξ,且ξ=x/R恒成立。以地面为参考系,对残膜对切向与径向分别作受力分析,由达朗贝尔原理可得:

式中,FT为切向合力,N;FR为径向合力,N;FN为支持力,N;f为残膜与打包辊间的摩擦力,N;m2为残膜质量,kg;t为运动时间,s。

由式(19)、(20)可知,残膜捆芯形成过程中,残膜进入打包室在打包辊导送力的作用下沿打包辊做爬升运动,随着残膜上升高度不断增加,ξ从0 开始逐渐变大,导送力不断减小,当残膜上升到一定高度后爬升动力小于阻力,此时残膜在竖直方向的分速度逐渐降低为0,残膜的爬升运动停止,在重力作用下开始回落。在此运动过程中残膜捆芯形成的主要动力是钢辊提供的摩擦导送力;主要阻力是地膜的重力。

基于能量守恒定理可知,残膜捆芯形成过程中,残膜达到的最大切向速度近似等于打包辊转速,残膜捆芯形成的快慢会受到打包辊转速的影响,对打包辊转速进行分析,由式(19)、(20)可得残膜切向运动位移x关于时间t的二阶非线性方程为:

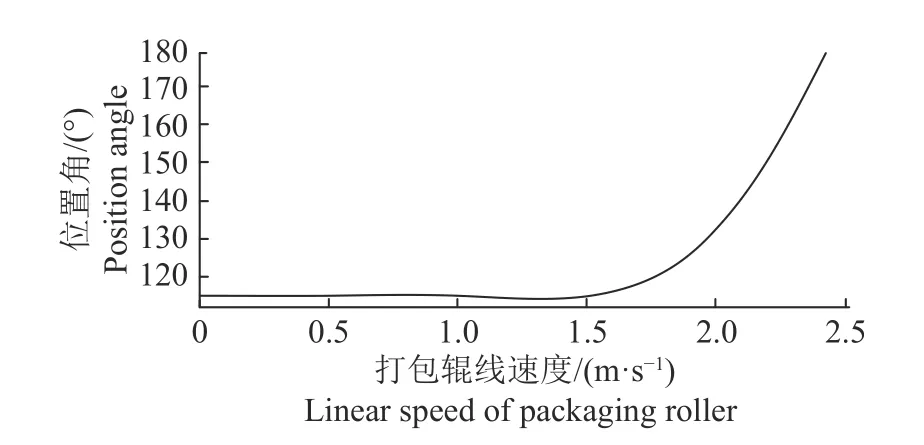

根据抛物运动理论可知,残膜在圆周内运动,随着位置角的增大,打包辊对残膜的支持力逐渐变小,当支持力FN≤0 时残膜为抛物运动,此时残膜位置角范围为90°~180°[24]。残膜是以一定速度进入打包室的,结合前文分析,取残膜在打包室内的初始速度v0为1.6 m/s,进入打包室中残膜的初始位移近似为0,取x0=0,利用Matlab 中的常微分刚性求解器ODE23 对式(21)进行求解,位置角ξ的变化与打包辊线速度关系曲线如图12 所示。

图12 位置角随打包辊线速度变化曲线Fig.12 Variation curve of position angle with linear velocity of packaging roller

从图12 可以看出,当打包辊线速度≤v0时,残膜在打包室内进行减速运动,在此范围内位置角大小几乎不变并且约为115°,残膜在打包辊的摩擦带动下进行回抛运动;当打包辊线速度>v0时,随着打包辊线速度的增加位置角逐渐增大,当打包辊线速度约为2.4 m/s 时,位置角达到最大(180°),由此可得残膜作抛物运动需满足的条件为:打包辊线速度不超过2.4 m/s,即打包辊最大转速约为230 r/min。

在打包辊结构参数以及残膜进入打包室的速度确定的情况下,对残膜膜包能够成型时打包辊的最低转速进行设计。已知残膜进入打包室的最大速度为v0,此时残膜在打包室内的最小转速(nlmin)为:

残膜是在打包辊的摩擦导送力作用下形成残膜捆芯的,因此残膜捆芯的边缘线速度vC近似等于打包辊线速度vD,即vC=vD。由于:

式中,nl为残膜在打包室内的转速,r/min。故可得打包辊最小转速(ndmin)为:

取v0=1.6 m/s,将相关参数代入式(22)、(25)中可得打包辊最小转速约为153 r/min。结合前文分析可得,打包辊转速范围为153~230 r/min。

3 田间试验与结果分析

3.1 试验条件

2021 年9 月在新疆石河子市石河子大学试验场开展田间试验,田间作物为棉花,地膜厚度为0.01 mm,铺膜周期为2 个季度,试验地面积为60 hm2,打秆集条机具作业后,田间秸秆留茬高度低于120 mm,工作时由科尔704B 拖拉机提供动力。试验仪器有圆盘电子天平、电子秤、卷尺、样品袋和标签纸等,田间试验如图13 所示。

图13 田间试验Fig.13 Field experiment

3.2 试验因素

由前文对成捆机构工作机理的分析可知,通过调节机具前进速度、清杂输送机构倾斜角度、打包辊转速等能够促进杂质的掉落以及残膜尽快形成捆芯。因此,依据辊轴式残膜打包装置的工作原理,选取清杂输送机构倾斜角度(A)、机具前进速度(B)、打包辊转速(C)作为本次研究的试验因素。

根据拖拉机参数和农业生产要求,通过调节拖拉机档位以及油门来控制机具的行驶速度,结合田间实际情况,选取机具前进速度分别为1.0、1.5 和2.0 m/s。

根据单因素试验可知清杂输送机构倾斜角度在5°~15°范围时清杂效果好,本次试验选取的清杂输送机构倾斜角度分别为5°、10°、15°。通过调节机具前端的限深辊距地面的距离实现清杂输送机构倾斜角度的调整。

打包辊转速对杂质的掉落、膜包的快速成型有重要的影响,前文分析可知理论上打包辊转速范围为153~230 r/min,考虑到打滑、摩擦阻力等因素的影响,结合前期预试验结果,本文选取打包辊转速为180、200、220 r/min。

试验因素水平表见表1。

表1 试验因素和水平Table 1 The factors and levels of test

3.3 试验指标

试验参考《圆草捆打捆机试验方法》(GB/T 14290—1993)[25]制定测试方案。试验过程中,选取膜包成捆率以及含杂率作为残膜打包装置的性能评价指标。试验田中随机选取区域进行5 次重复试验,每次试验结束后,对膜包成捆率(Y1)以及残膜膜包含杂率(Y2)进行收集与处理。Y1、Y2计算公式如下:

式中,U0为膜包总数;U1为未成型包总数;M1为残膜包中残膜的质量,kg;M0为残膜膜包总质量,kg。

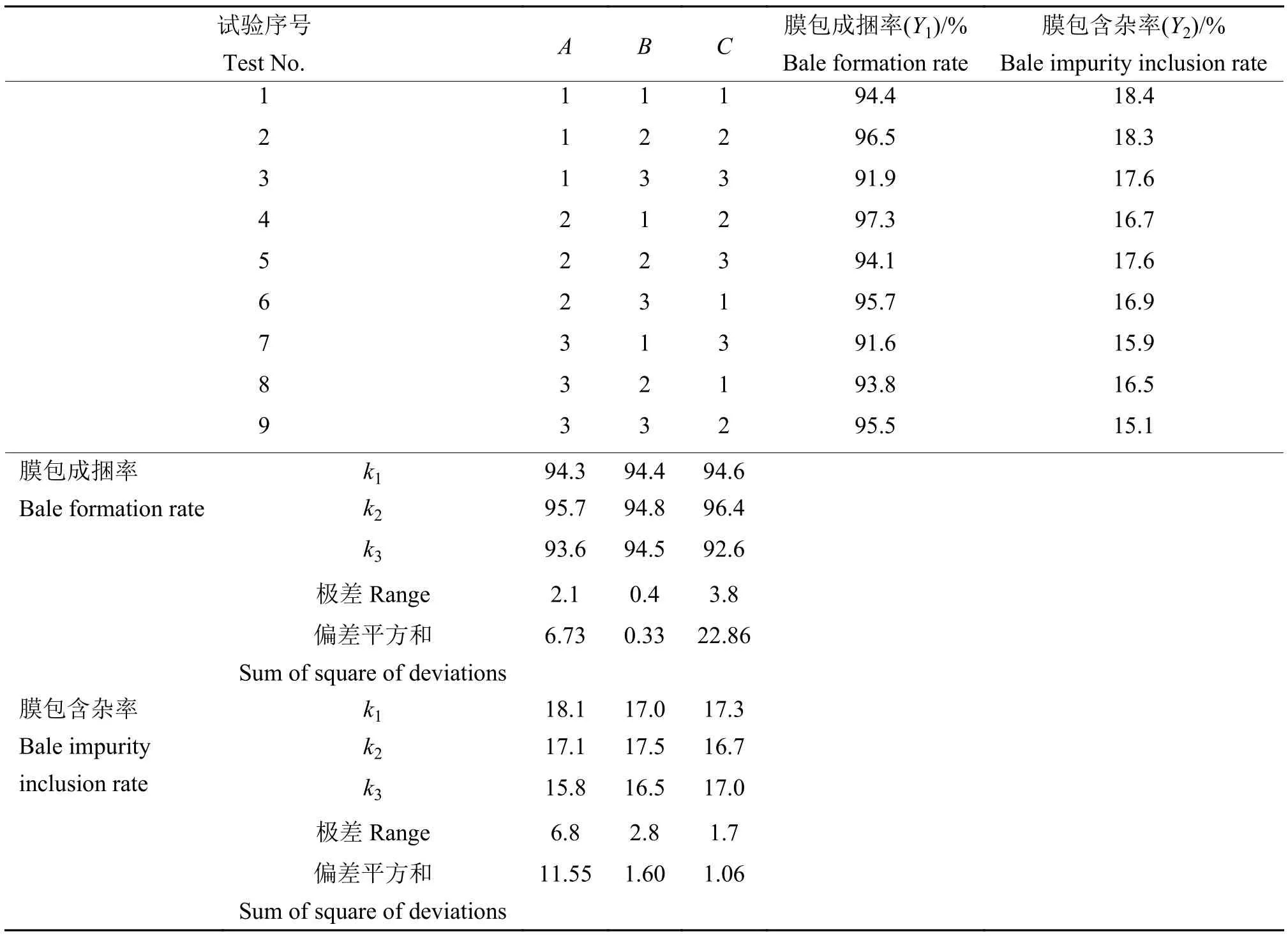

3.4 正交试验与结果

通过正交试验研究不同作业参数组合下膜包成捆率、含杂率的变化情况,共进行9 组试验,统计膜包成型数量;拆解残膜膜包,利用电子秤对膜包中的残膜、杂质质量进行称量,根据式(26)、(27)计算膜包成捆率和膜包含杂率,正交试验方案与结果如表2 所示。

表2 试验方案及结果Table 2 The plan and result of test

由表2 可知,残膜打包装置膜包成捆率的范围为91.6%~97.3%,膜包含杂率范围为15.1%~18.4%,各因素对膜包成捆率影响的主次顺序为C、A、B,较优水平为A2B2C2,即清杂输送机构倾斜角度为10°、机具前进速度为1.5 m/s、打包辊转速为200 r/min;各因素对膜包含杂率影响的主次顺序为A、B、C,较优水平组合为A3B3C2,即清杂输送机构倾斜角度为15°、机具前进速度为2.0 m/s、钢辊转速为200 r/min。

为了评价各试验因素对指标的影响程度,对上述试验结果进行方差分析,结果如表3 所示。由表3可知,打包辊转速对膜包成捆率影响极其显著,清杂输送机构倾斜角度对膜包成捆率影响显著。这是因为残膜在卷捆运动过程中,主要动力是打包辊提供的摩擦带动力,因此在打包辊表面摩擦系数一定的情况下,随着打包辊转速的增加,有利于提高残膜捆芯的形成速率,从而提高残膜膜包的成捆率,但转速过大会出现残膜缠绕棱齿钢辊的现象;反之打包辊转速过小,则会导致残膜成捆速度减慢、紧实程度变差。当清杂输送机构倾斜角度增大时,根据杂质的运动规律可知,杂质不易被打包辊带动继续向后输送,并且加快了杂质掉落的速度,但过大将会导致大量杂质集中在几根钢辊处,不仅严重影响清杂作业效率,还会造成打包辊抱死,导致机具故障;反之,过小的倾斜角度将使得杂质掉落速度缓慢,导致膜包杂质含量过高,膜包紧实度下降。机具前进速度对膜包成捆率影响不显著的原因是残膜进入打包室的数量变化波动比较小,对残膜捆芯的形成没有较大的影响。

清杂输送机构倾斜角度对膜包含杂率的影响极其显著,机具前进速度、打包辊转速对膜包含杂率的影响较为显著,这是因为清杂输送机构倾角的变化能显著改变杂质离开前一打包辊向后一打包辊的运动轨迹,并在打包辊转速影响下,使杂质迅速、高效地从打包辊间隙处掉落。机具前进速度则对残膜捡拾装置捡拾杂质的数量有重要影响,适当的机具前进速度,可以使单位时间内残膜捡拾装置对土壤的扰动频率保持在一个合适的范围内,不但能提高残膜的捡拾率,还可以降低杂质的收取比例,减少进入成捆机构中的杂质,从而降低膜包含杂率。结合实地田间试验观察,适当的含杂率更有利于残膜的成型,因此膜包成捆率是影响残膜打包机工作性能的主要指标,综合考虑可知影响打包装置性能的主次因素为C、A、B,取较优水平为A2B2C2。

3.5 田间试验验证

通过前文分析选取较优参数组合为清杂输送机构倾斜角度为10°、机具前进速度为1.5 m/s、打包辊转速为200 r/min,利用该较优参数组合进行重复试验验证,试验结果如表4 所示。由表4 可知,取较优水平进行试验后,膜包成捆率为98.1%,膜包含杂率为15.2%,前期试验的平均结果膜包成捆率为94.5%,膜包含杂率为17.0%,与前期试验相比膜包成捆率提高了3.6 个百分点,膜包含杂率降低了1.8 个百分点,较优参数组合相对合理,且各项指标均达到了残膜打包机械的相关要求,有效解决了地膜运输、存储、二次利用的难题。

表4 理论优化与田间试验结果对比Table 4 Results comparison between theoretical optimum and field experiment

4 结论

本文设计了辊轴式残膜打包装置,采用圆捆压缩原理对残膜进行压缩打捆。通过分析清杂输送机构和打包机构作业机理,结合清杂输送辊与残膜的接触力学关系,确定各部件的结构参数与工作参数。

制作了辊轴式残膜打包装置,以机具前进速度、清杂输送机构倾斜角度、打包辊转速为影响因素,以膜包成捆率和膜包含杂率为指标,进行了田间试验。试验结果表明,影响膜包成捆率的因素依次为打包辊转速、清杂输送机构倾斜角度、机具前进速度;影响膜包含杂率的因素依次为清杂输送机构倾斜角度为、机具前进速度、打包辊转速。

将成捆率及含杂率作为响应指标,以清杂输送机构倾斜角度10°、机具前进速度1.5 m/s、打包辊转速200 r/min 为较优作业参数组合进行田间验证试验,试验结果为平均膜包成捆率为98.1%,平均膜包含杂率为15.2%,所设计的残膜打包装置性能可靠,残膜膜包满足回收要求。