跨越既有线路钢箱梁顶推施工有限元仿真分析

曹嵩岭

(中铁二十二局集团第一工程有限公司,哈尔滨 150000)

钢箱梁顶推施工是桥梁施工中的一种重要方式,它能有效地跨越山川河谷及既有道路,顺利地完成桥梁的架设,形成一条有效的交通通道。同时,钢箱梁顶推施工也是国内外学者在工程领域重要的研究对象,吴磊等[1]以某山区曲线钢箱连续梁桥工程为背景,介绍了顶推方向与顶推纠偏量的计算方法及大型临时结构的设计。同时建立了钢箱梁局部实体单元有限元模型,以分析最大支反力作用点的局部受力性能。宋显锐等[2]对大跨钢箱梁桥顶推临时支架结构受力进行了分析,结果表明:在顶推施工过程中,支架纵桥向顶部位移及底部应力较大,属于薄弱部位,考虑到各顶推设备之间不严格同步可能产生较大水平力,施工过程中应对其薄弱部位进行加强。乔凯等[3]对钢桁架桥顶推施工数字化模拟安全预测技术进行了研究,通过施工阶段数字化模拟、工艺试验验证、施工过程数据采集分析等手段预测施工中安全风险,实现施工过程中的风险预判,并总结了数字化模拟安全预测技术。伍彦斌等[4]对大跨简支钢箱梁顶推及高位落梁施工关键技术进行了研究,通过分析各个工序转换时顶推及落梁系统的高程匹配与约束条件,建立了适用于一般情况的系统高程计算式,给出了合理的参数范围,可为同类工程施工提供参考。马义云等[5]对长跨变坡连续钢箱梁顶推受力特性进行了分析,应用数值模拟的手段,确定合理参数范围,明确横向纠偏阈值,控制纠偏频率,确保结构在成桥前后的安全可靠。

以崔家崖特大桥钢箱梁工程为例,介绍了钢箱梁及钢导梁的技术参数,并对施工全过程进行了强度、刚度力学分析,同时对危险工况下的钢箱梁、钢导梁进行了局部受力分析,为类似项目提供借鉴。

1 工程介绍

1.1 项目简介

崔家崖特大桥桥址小里程端位于黄河高阶地区,其余均位于黄河二级阶地区,由于既有铁路的修建及其他人为活动,对原始地形地貌改变较大,总体地形较平缓,小里程侧地形起伏。钢箱梁自5#墩至8#墩,共计3 跨,跨径分别为32.87、32.93、32.87 m。其中6#、7#墩在该处采用门式墩跨越既有中川铁路,与既有线中线交角为75°,墩柱顶采用永久性钢模板钢筋混凝土,横梁采用钢套箱做为模板浇筑混凝土(钢套箱与盖梁混凝土整体浇筑为永久结构,不再进行拆除),钢盖梁横向长30 m,纵向宽度4 m,高度2.8 m。

1.2 钢箱梁顶推总体施工方案

钢箱梁及钢导梁由加工厂进行加工制作,采用汽运运输方式至施工现场进行拼装、顶推。

顶推支架采用Φ609×16 mm 钢管,支架顶设置纵横向分配梁,分配梁上放置顶推千斤顶,支墩基础采用钢筋混凝土条形基础。

钢箱梁运输至施工现场后,采用ZCC9800W 履带吊进行钢梁吊装,先吊装内侧主梁后吊装外侧主梁,吊装完成后进行焊接连接。钢导梁吊装之后与钢箱梁进行焊接连接。

对顶推设备各油路、电路进行系统调试,调试完成后进行试顶推。

试顶推完成后,开始正式顶推。为了提高施工效率、减少对铁路运输的影响、降低安全风险存续时间,整个顶推过程均在封锁点内进行,顶推结构过兰新线时及过之后的顶推均为二级封锁。

钢箱梁平面位置顶推就位后,进行落梁、拆除导梁,完成顶推施工。

2 主要技术参数

2.1 钢箱梁结构参数

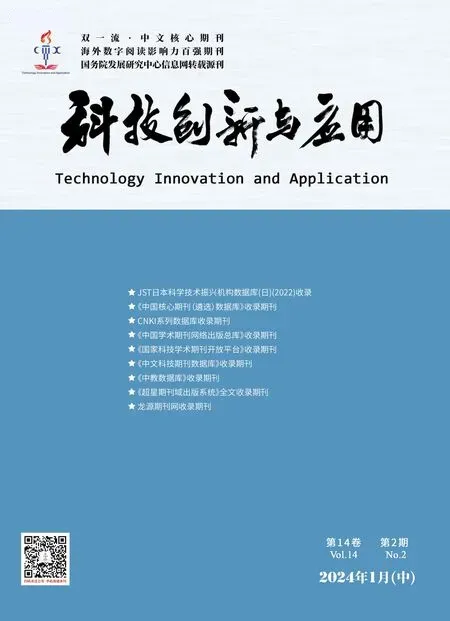

本工程钢箱梁桥面全宽为11.9 m、底板宽9.1 m、梁高2.35 m、单箱3 室。顶板桥面铺装设置双向2%横坡,横坡通过铺装高度形成。顶板厚26 mm、底板中支点处厚32 mm、其余部分厚24 mm、腹板厚20 mm。中支座处钢箱梁底部灌注C50 混凝土。顶、底板设置T 型加劲肋,另外顶板设置6 道大纵肋,腹板设置板形加劲肋,加劲肋与钢箱梁内侧采用焊接方式连接。钢箱梁的纵向分为7 段,横向分为2 段,纵向分段图如图1 所示。

图1 钢箱梁纵向分段示意图

2.2 导梁参数

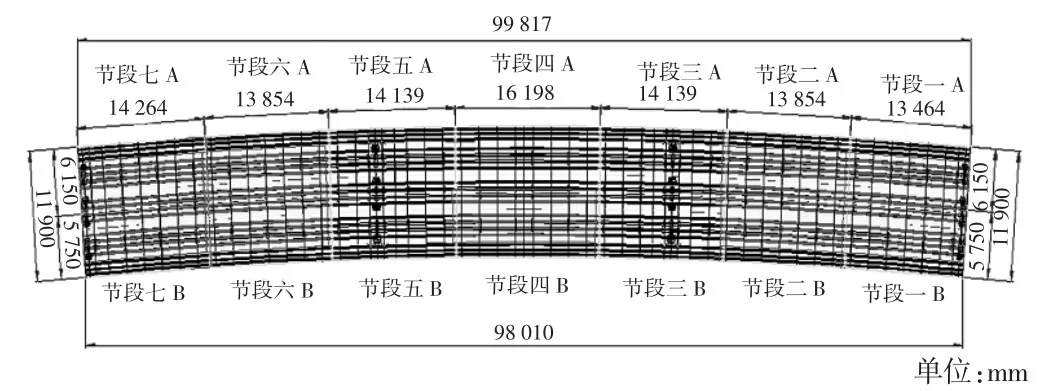

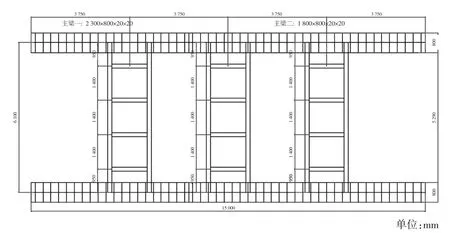

导梁长度为15 m,分2 个节段,主梁一截面规格为(2 300×800×20×20)mm、主梁二截面规格为(1 800×800×20×20)mm,材质为Q355。导梁中间横向联系采用Φ159×6 mm 的圆管连接、材质为Q235,钢导梁重为31.7 t。在导梁底部设置加劲板增强导梁刚度,加劲板1截面为(15 000×39×12)mm、加劲板2 截面为(500×390×12)mm、加劲板3 截面为(1 798×390×12)mm、加劲板间距为300 mm。导梁的平面及立面图如图2—图3所示。

图2 导梁平面图

图3 导梁立面图

3 施工模拟分析

3.1 建立模型

分别用不同的施工模拟分析软件对不同的施工情况进行建模分析,首先用Midas-civil 仿真软件对钢箱梁与导梁进行整个施工过程的模拟计算进行建模,然后采用Midas-FEA 仿真软件对钢箱梁局部受力的最危险工况进行建模分析,最后应用ANSYS 仿真软件对导梁的局部受力的最危险工况进行建模分析,其中Midas-civil 采用梁单元对钢箱梁与导梁进行建模,Midas-FEA 与ANSYS 均采用板单元对钢箱梁、导梁局部进行建模,满足不同的受力分析要求。

3.2 荷载

整个施工模拟分析过程主要有以下几个荷载部分组成:钢箱梁自重,钢箱梁容重:78.5 kN/m3,钢梁总重为976.63 t、剪力钉重6.1 t;风荷载,钢梁吊装及顶推工作时作业风力为6 级及以下,相应风速为13.8 m/s;非工作状态下,验算风力为10 级,相应风速为28.4 m/s。风载按TB 10002—2017《铁路桥涵设计规范》进行计算,6 级风荷载强度W1=107 Pa,每延米钢梁6 级风风载F1=0.252 kN/m。10 级风荷载强度W2=454 Pa,每延米钢梁10 级风风载F2=1.07 kN/m;顶推水平力,按竖向荷载的0.1 倍考虑;桥面荷载,顶推前将栏杆及混凝土基础施工完成,混凝土尺寸为0.42 m×0.45 m、线荷载为9.6 kN/m,内配钢筋线荷载为0.2+0.2=0.4 kN/m;中支座混凝土,顶推前将中支座处混凝土浇筑完成,混凝土集中荷载为7.8 kN。

3.3 模拟结果

3.3.1 顶推强度与刚度计算

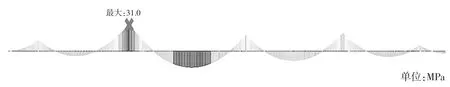

整个顶推施工根据实际顶推工序及荷载情况划分为53 个计算工况,由施工模拟得到施工过程中钢箱梁最大组合应力为31.0 MPa,发生在结构的支点处,导梁最大组合应力为62.7 MPa,发生在导梁中间部位,其受力云图如图4—图5 所示。

图4 钢箱梁最大应力云图

图5 导梁最大应力云图

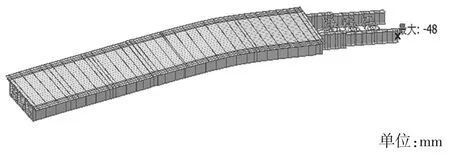

在整个施工过程中,钢箱梁的挠度最大值为21.8mm、导梁的挠度最大值为48.0 mm,且发生在同一工况下,即导梁最大悬臂长度为33.3 m 时,如图6 所示。

图6 钢箱梁与导梁最大变形图

3.3.2 钢箱梁局部分析

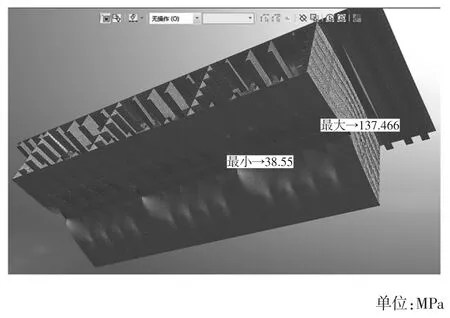

选取顶推施工中钢箱梁受力最危险工况,对钢箱梁进行局部受力分析,根据计算可知梁底最大反力为4 790 kN,在垫梁与钢箱梁底接触位置施加该反力,其受力面积为400 mm×9 140 mm。由仿真模拟分析得到,在钢箱梁与垫梁接触位置的端部产生了应力集中,最大应力为137.5 MPa,如图7 所示。

图7 钢箱梁局部受力应力云图

3.3.3 导梁局部分析

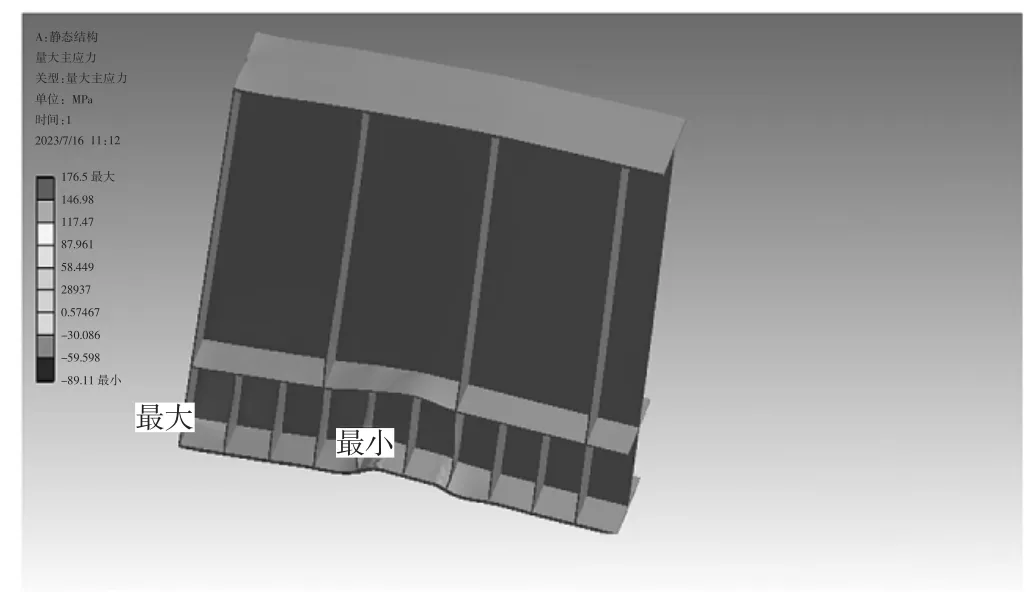

选取顶推施工中导梁受力最危险工况,对导梁进行局部受力分析,根据计算可知导梁底最大反力为2 483 kN,在垫梁与钢箱梁底接触位置施加该反力,其受力面积为400 mm×800 mm。同样的,在导梁与垫梁接触位置的端部产生了应力集中,最大应力为176.5 MPa,如图8 所示。

图8 导梁局部受力应力云图

4 结论

通过对崔家崖钢箱梁顶推施工力学行为进行研究,解决了钢箱梁跨越既有线路施工问题,保证了施工的安全性,主要得到以下结论:①施工过程中钢箱梁最大组合应力为31.0 MPa<265 MPa 发生在钢箱梁支点处,导梁最大组合应力为62.7 MPa<250 MPa 发生在导梁的中间部位,根据TB 10091—2017《铁路桥梁钢结构设计规范》知钢箱梁、导梁在顶推过程中应力均满足要求。施工过程中钢箱梁挠度最大值21.8 mm、导梁挠度最大值48.0 mm,发生在导梁最大悬臂长度33.3 m时,根据GB 50017—2003《钢结构设计规范》附录A 知挠度最大值均小于L/400=83.2 mm,刚度满足要求。②钢箱梁局部受力分析,最大应力为137.5 MPa<265 MPa,且发生在钢箱梁与垫梁接触位置的端部,根据TB 10091—2017《铁路桥梁钢结构设计规范》知钢箱梁强度满足要求。③导梁局部受力分析,最大应力为176.5 MPa<265 MPa,且发生在导梁与垫梁接触位置的端部,根据TB 10091—2017《铁路桥梁钢结构设计规范》知导梁强度满足要求。