先进树脂基复合材料在商用航空发动机中的应用

魏 然,苏震宇,刘 洋

(中航复合材料有限责任公司,北京 101300)

近年来,大型商用飞机得到迅速发展,对高性能商用航空发动机提出迫切需求。先进树脂基复合材料具有比强度、比模量高,抗疲劳、耐腐蚀性能好,结构、功能可设计,可整体成型等优异特性,其应用成为实现航空发动机减重、提高推重比和降低油耗的有效途径[1-2]。经过几十年的研究,复合材料已成为航空发动机的重要选材之一,其重量比达发动机总重的近35%。

先进树脂基复合材料是以树脂为基体、以碳纤维等高性能纤维为增强体的高性能复合材料。常用的树脂基体包括环氧树脂、双马来酰亚胺树脂、聚酰亚胺树脂,服役温度一般在350 ℃以下。自20 世纪50 年代以来,美国通用电器(GE)、英国罗尔斯-罗伊斯(R-R)、美国普拉特·惠特尼(P&W)等多个先进航空制造商致力于研究采用先进复合材料制造发动机部件,目前已在发动机冷端部件的多个结构中实现应用,主要分布在风扇和短舱,典型实例见表1[3-6]。

表1 先进树脂基复合材料在商用航空发动机上的应用

1 在风扇段的应用

风扇段是航空发动机的重要组成部件,主要作用是把进入发动机的空气进行初步压缩,并将压缩后的气体分别送入内涵道和外涵道,从而产生巨大的推力。风扇段质量约占发动机总质量的30%~35%。为了满足商用航空发动机大推重比和大涵道比的发展需求,应用先进树脂基复合材料实现风扇段的减重是发动机研制的发展趋势。

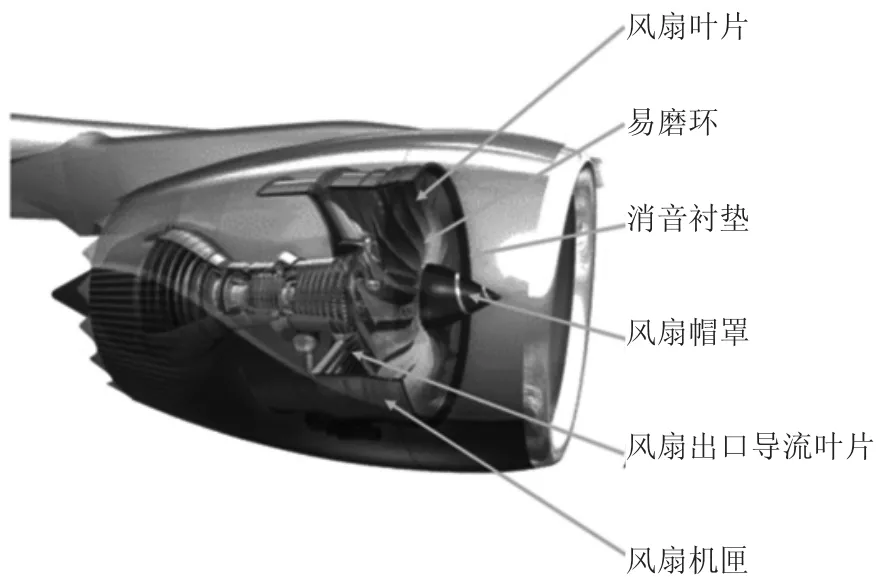

1995 年,GE 公司首次成功研制了复合材料风扇叶片。随着复合材料制造技术的迅速发展,特别是纤维编织技术和液体成型技术的成功引入,越来越多的风扇段构件选用了先进树脂基复合材料,包括风扇叶片、风扇机匣、风扇出口导流叶片、风扇帽罩和消音衬等(图1)[6]。

图1 复合材料在风扇段的应用

1.1 风扇叶片

复合材料叶片质量轻、抗颤振性能好、可设计性强。采用复合材料叶片的发动机其叶片数量更少,并且可以相应减轻风扇机匣、叶盘及传动系统的重量。与钛合金叶片相比,复合材料叶片数量减少50%,质量减轻60%以上[7]。因此,目前先进的商用航空发动机多采用复合材料风扇叶片[8-9]。按照成型方法的不同,复合材料叶片可分为铺层叶片和3D 编织叶片2 类。

1.1.1 铺层叶片

铺层结构复合材料风扇叶片以碳纤维增强环氧树脂预浸料为原料,通过下料、铺层、模压等工序实现制造。由于叶片叶身长、叶弦宽、扭角大,且长期面临高速旋转的服役环境,铺层工艺的关键在于实现曲面-平面铺层变换拆解、预浸料铺贴精确定位以及预浸料层间强化。目前,一般通过开展叶片曲面可铺性研究实现铺层拆解,铺贴过程中采用激光定位辅助铺贴控制纤维方向和纤维的准直度,并采用边缘缝合技术和钛合金包边技术等避免叶片边缘分层。

1995 年美国GE 公司研发的GE90 系列发动机叶片是最早的铺层叶片,该叶片由400 层IM7 中长碳纤维增强8551-7 环氧树脂预浸料经铺贴、模压固化而成。叶片性能稳定,累计飞行1 000 万小时以上后仅有3 片叶片发生更换[8],为B747、B777 客机提供了安全有力的动力保障。

基于GE90 系列发动机的成功经验,GE 公司对叶片进行了结构优化,使叶片直径由原来的3.12 m 减少至2.7~2.8 m,叶片数量也由22 片减少为18 片[9]。GE90 和GEnx风扇叶片如图2 所示。更小直径和更少数量的复合材料叶片使发动机风扇段质量进一步减轻,同时有效降低空气阻力、维持叶片力学性能的稳定。使用该叶片的GEnx发动机具有低噪音、低污染、低成本的优势,被B787 选做候选发动机之一,同时被B747 选为唯一动力装置。

图2 复合材料风扇叶片

1.1.2 3D 编织叶片

为提高叶片的损伤容限,3D 编织RTM 成型复合材料风扇叶片应时而生,该工艺以高性能碳纤维为原料,首先进行近净尺寸的风扇叶片预制体的编织,然后将预制体放置在模具中,通过液体成型工艺灌注树脂并完成固化。成型的关键技术包括复合材料结构设计技术、纤维预制体编织技术、树脂增韧定型技术以及RTM 工艺技术。与铺层工艺相比,此种工艺成型的叶片层间性能更为优异。

法国CFM 公司的LEAP-XIC 发动机率先采用了3D编织/RTM 成型掠形宽弦复合材料风扇叶片。该叶片具有良好的安全寿命、突出的减重优势和优异的抗疲劳性能。相比CFM 公司同等推力水平的基于金属结构的发动机,LEAP 发动机重量降低了450 kg 以上,燃油效率提高16%[5]。目前,已选定为B737、空客A320 以及我国C919等多型商用飞机提供动力。

此后,GE 公司设计了具有更少、更薄叶片的GE9x发动机,该叶片直径达到3.403 6 m、数量减少为16 片。GE9x 叶片同样采取了3D 编织/RTM 成型工艺。叶片前缘采用合金钢替代了钛合金以获得更优的强度。该发动机将应用于B777X 客机。

1.2 风扇机匣

风扇机匣的主要功能是在保护风扇叶片的同时防止叶片因损伤或失效而断裂飞出造成事故。早期的风扇机匣为全金属结构,机匣壁通常较厚、重量较大,限制了发动机整体效率的提高。第二代风扇机匣为芳纶纤维包覆薄壁金属复合机匣,通过芳纶纤维实现包容,与金属机匣相比最大可以减重50%。GE90 发动机和P&W 公司的PW4000 系列发动机采用了此种结构的机匣。但是由于芳纶纤维织物层数较多,机匣壁非常厚,限制了机匣重量的进一步减轻,同时较大的变形量对装配也造成了影响。

自20 世纪90 年代起,GE 公司开始研制全复合材料风扇机匣,并在GEnx 发动机中实现应用。基于碳纤维编织结构优异的抗裂纹扩展能力,GE 公司采用TORAYCA的T700 碳纤维通过二维三轴编织技术制备了碳纤维预成型体,然后通过RTM 技术完成了与CYCOM 的PR520环氧树脂的复合及固化成型。全复合材料风扇机匣的应用取得了单机减重160 kg 的效果。

Snacma 公司在研制LEAP 发动机时,采用3D 编织/树脂转移模塑(RTM)工艺技术,同样制造了全复合材料风扇机匣(图3)[10]。复合材料叶片和复合材料包容机匣的同时采用,使每台LEAP-X1C 发动机质量减轻450 kg。

图3 LEAP 发动机复合材料机匣

1.3 风扇出口导流叶片

风扇出口导流叶片是涡扇发动机中的静止叶片,其作用是对风扇后的气流进行整流。飞行过程中,出口导叶需要承受相邻转子风扇叶片的冲击,同时抵抗外来物的损伤。因此,精确的翼型形状和较高的疲劳强度是出口导叶设计与制造的关键。复合材料液体成型工艺能够很好地满足以上要求。复合材料风扇出口导流叶片已在多个航空发动机中实现应用。PW4084、PW4168 发动机采用PR500 环氧树脂制造风扇静子叶片,分别应用于B777和A330 客机。PW1000G 发动机采用VRM37 环氧树脂完成了风扇出口导流叶片的制造。

2 在短舱中的应用

发动机短舱是包覆发动机的舱室,起到整流、降噪、保护发动机的作用。图4 以LEAP 发动机为例示意了树脂基复合材料在短舱段的应用情况,采用复合材料制造的构件遍布在短舱进气道、风扇罩和反推装置中[11]。目前,复合材料应用比例已超过了发动机短舱结构总重量的50%(A380 为52%,A320Neo 达到60%)。

图4 复合材料在短舱段的应用

2.1 进气道

发动机运行过程中,噪声可高达150~160 dB,容易引起飞机结构声震疲劳,也对环境造成噪声污染。为降低发动机涵道内噪声,进气道内壁板通常采用消音衬垫结构。

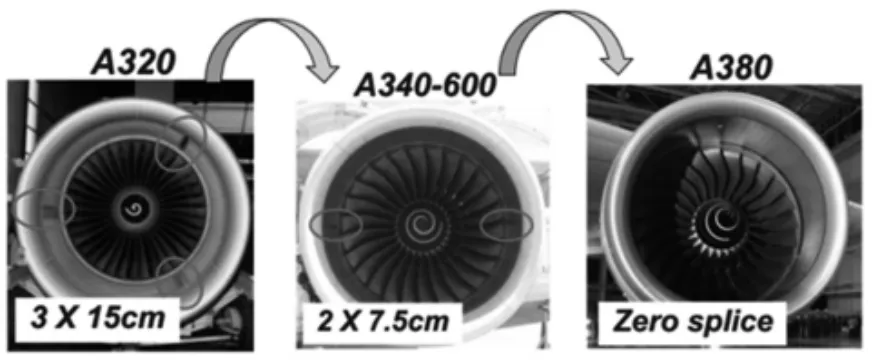

消音衬垫一般为穿孔共振吸声结构,由单层或多层蜂窝夹层复合材料构成。早期的进气道内壁板采用分块的单自由度声衬拼接而成。例如,空客A320 和A340 的发动机进气道分别由3 片消音衬垫和2 片式消音衬垫拼接而成。拼缝的存在不仅使有效声处理面积减少,并且会因声阻抗的不连续造成声散射,影响降噪效果。为解决这一问题,A380、B787、C919 等的短舱进气道内壁板均采用了一片式的整体环状结构。空客A380 采用赛峰集团埃赛公司研发的“无缝短舱”,使发动机噪声在起飞过程中降低约4~5 dB,荣获了“2006 年度欧洲金分贝奖”(图5)[11]。

图5 进气道内壁板消音衬垫结构形式变化

进气道降噪结构的另一发展趋势是多自由度声衬的应用。单自由度声衬在共振频率附近有很好的吸声效果,但存在吸声频带过窄的问题。采用多自由度声衬,可通过调整各层穿孔板特性和蜂窝尺寸设计多个吸声频带。Hexcel 公司开发了Acousti-Cap[12]TM 消音衬垫,通过在蜂窝芯腔中嵌入声学隔膜,使单自由度结构具备双自由度的吸声效果。目前,GE、R-R 等使用该技术降低了高达30%的引擎噪音。

2.2 反推装置

反推装置是改变发动机推力方向的装置,一般通过改变风扇出口空气流的流动方向,产生与飞行方向相反的推力,从而缩短飞机滑跑距离。目前,RB211、GE90、V2500 等大涵道比涡扇发动机反推装置均已使用了复合材料。例如,V2500 发动机采用碳纤维蒙皮和蜂窝夹芯结构制造了反推力装置的可移动整流罩内板;B777 采用碳纤维增强环氧树脂基复合材料制造了反推力装置中的消音衬垫,并实现了消音衬垫、楔形整流罩和推力环的整体成型,起到了减重、降噪的效果。

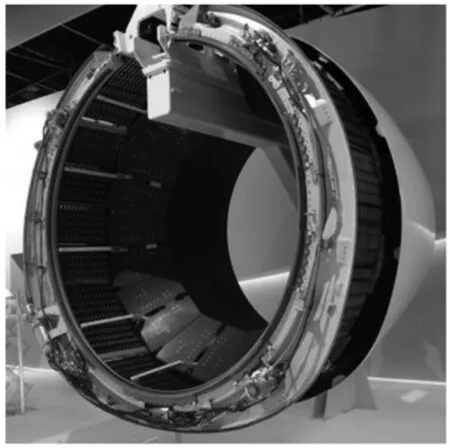

图6 为赛峰公司为C919 客机的LEAP-1C 发动机研发的O 型复合材料反推系统。该设计为一体式结构,首次采用了330°的复合材料蒙皮,减轻整体结构重量的同时消除了传统两片式D 型反推系统中存在的涵道内气流分叉现象,达到了降低油耗(0.5%)、提高反推效率的效果。

图6 O 型复合材料反推系统

3 结束语

经过几十年的技术积累,国外在商用航空发动机先进树脂基复合材料应用研究方面取得了突出进展,形成了相对成熟的材料体系和先进的制造技术,实现了复合材料在发动机冷端部件的应用,带来了突出的性能优势和经济效益。我国的航空发动机树脂基复合材料应用研究起步较晚,提高复合材料的设计、制造和成型水平,扩大复合材料的应用,是商用航空发动机中先进复合材料的发展趋势。需继续加强整体化复合材料结构优化设计、高性能复合材料体系开发、低成本成型工艺应用以及自动化装备及技术的研究,进一步提高复合材料结构件的整体化程度、提高复合材料结构制造稳定性和制造效率并降低制造成本,为推动先进树脂基复合材料在国产商用航空发动机上的应用、满足商用航空发动机安全性和经济性的高标准要求提供技术支撑。