R410A小型制冷螺杆压缩机与涡旋压缩机的理论性能比较

张治平,马 凯,李丹童,何志龙

(1.空调设备及系统运行节能国家重点实验室,广东珠海 519070;2.珠海格力电器股份有限公司,广东珠海 519070;3.西安交通大学 能源与动力工程学院,西安 710049)

0 引言

涡旋压缩机具有体积小、高性能、高稳定性、加工成本适中等优点,广泛应用于中型制冷热泵系统。为了提高涡旋压缩机性能,通常采取吸气喷液、补气增焓及数码涡旋等技术[1-6]。且随着技术的进步,涡旋压缩机向大匹量方向发展,而大排量涡旋压缩机动涡盘的回转半径变大,导致曲轴产生较大的离心力与切向力,进而影响其运动稳定性与可靠性。此外,涡旋压缩机易受液体影响,因此需避免涡旋压缩机压缩腔内带液运行,防止出现油膜损害甚至“液击”的现象,导致其内部气体无法很好冷却。同时,涡旋压缩机内容积比调节需通过设置多个排气阀,进而增大其排气阻力与降低其运行可靠性[7]。作为大功率涡旋压缩机的竞品,螺杆制冷压缩机具有转子自平衡特性、可带液压缩、内容积比可调等优势,同时螺杆制冷压缩机可进行高速设计进而小型化,是进一步提升中小型冷水机组性能的潜在路径之一。

众多学者在螺杆转子型线、几何特性、热力学特性、振动和噪声、润滑和磨损、内容积比和喷液技术等方面进行了研究[8-17]。而对小型螺杆压缩机的研究主要集中在20世纪90年代,FUKAZAWA等[18]通过设计新的4/6齿转子型线,提高转速最大到8 000 r/min来优化螺杆压缩机,使其应用在汽车空调;MASAYUKI等[19]设计新型异型的小容量氦压缩机,压缩比为19.8时有80%的等熵效率。SJOHOLM[20]从转子外壳设计、轴承、润滑剂及容量控制等多方面介绍了排气量为10~175 m3/h的用于冷链运输与发动机热泵的双螺杆压缩机。

目前,大型涡旋压缩机开始使用到已经建立的螺杆压缩机系列中,而小型螺杆压缩机则与高端涡旋压缩机展开竞争。相关螺杆制冷压缩机小型化后与涡旋压缩机性能优劣对比在理论探究与试验论证方面均缺乏有效参考。为探究螺杆制冷压缩机小型化的潜力,揭示螺杆与涡旋压缩机的热力性能差异,本文设计相同排量的螺杆压缩机与涡旋压缩机,通过归一化的方法及㶲分析方法研究两者的几何特性、吸排气特性及泄漏特性的差异,并研究内容积比、间隙及负荷对两者热力学性能的影响。

1 结构比较

1.1 型线及排气孔口

通过理论设计,使制冷螺杆压缩机与涡旋压缩机在额定转速下具有相同的理论排量,并改变内容积比Vi,比较其在理论最大排气孔口面积下的性能。

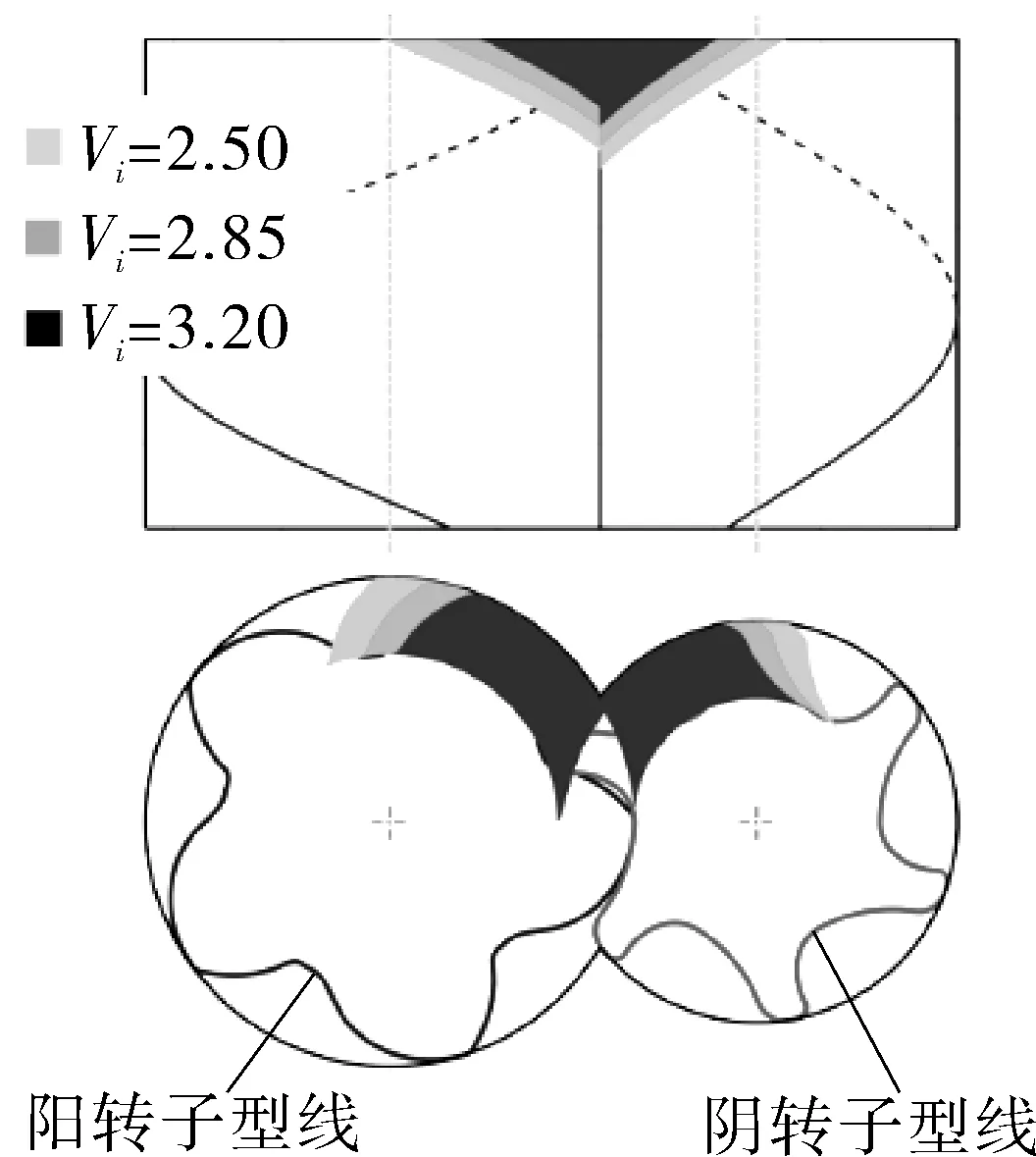

涡旋压缩机采用的型线为直线-双圆弧修正的渐开线涡盘型线(PMP型线),其参数见表1。涡旋压缩机的涡盘高度选取为60 mm,其理论排气量为51.7 m3/h(3 000 r/min),排气孔口采用异型排气孔口,在对应内容积比下具有理论最大的排气面积。涡旋压缩机的理论型线及排气孔口如图1所示。

图1 涡旋压缩机型线及其理论最大排气孔口Fig.1 Scroll compressor profile and its theoretical max.discharge port

表1 PMP型线参数Tab.1 Parameters of the PMP profile

螺杆压缩机转子采用多圆弧单边非对称转子型线,其参数见表2。螺杆压缩机的理论排气量同为51.8 m3/h(3 000 r/min)。根据螺杆转子型线及扭转角,可得到不同内容积比所对应的排气孔口形状。螺杆压缩机的理论型线及排气孔口如图2所示。

图2 螺杆压缩机型线及其理论最大排气孔口Fig.2 Screw compressor profile and its theoretical max.discharge port

表2 双螺杆型线参数Tab.2 Parameters of the twin screw profile

从设计角度比较两类压缩机,涡旋压缩机吸气孔口的开设完全由涡盘高度与型线确定,不可改变。而螺杆压缩机吸气孔口的开设可以灵活调节,进而实现提前或延迟吸气。同时,螺杆压缩机的内容积比可通过滑阀进行调节,而对于涡旋压缩机,其内容积比只可通过开设多个排气阀来实现。此外,螺杆压缩机的排气孔口面积远高于涡旋压缩机,可以预见螺杆压缩机相比于涡旋压缩机具有更小的排气阻力。

1.2 部件结构与尺寸

依据以上参数,可初步获取涡旋压缩机与螺杆压缩机的基本结构,如图3所示。对比两类压缩机啮合副的运动形式,涡旋压缩机涡旋齿间为非接触的平面啮合运动,而螺杆压缩机为直接接触的空间啮合运动,因此涡旋啮合曲面加工采用三轴机床即可,而螺杆啮合曲面需采用较为复杂的成型加工方法。对比两者传动方式,涡旋压缩机通过曲轴将电机扭矩全部传递给动涡盘,而螺杆压缩机的阳转子直接利用电机扭矩,进而避免了高功率下曲轴与动涡盘之间所需较大的传动力矩。对比两者配合副,螺杆压缩机需要转子与机壳相配合,而涡旋压缩机则需静盘、动盘、十字滑环与机壳配合;从支撑结构而言,螺杆压缩机两转子两端均需设置一定支撑结构,而对于涡旋压缩机,其静盘不需传动部件,动盘需曲轴进行驱动,同时需要安装十字滑环或其他防自传结构。两者综合的部件结构对比见表3。

图3 涡旋压缩机与螺杆压缩机基本结构对比Fig.3 Basic structure comparison of scroll compressor and screw compressor

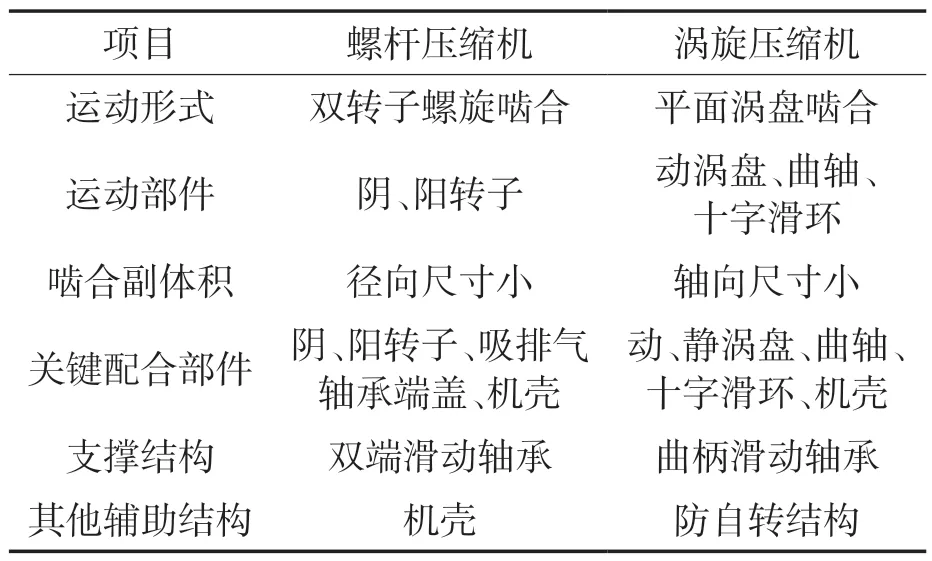

表3 螺杆与涡旋结构对比Tab.3 Comparison of screw and scroll structure

2 理论模型

本文建立了螺杆压缩机与涡旋压缩机的几何特性模型与热力学模型,采用归一化的方法对两者的几何特性进行量化分析,并采用㶲分析模型分析泄漏损失。

螺杆压缩机与涡旋压缩机都为容积式压缩机,选取合适的工作容积,考虑工质与润滑油的流动换热问题,对模型做出适当假设,利用变质量热力学可得到控制容积的基本控制方程。假设如下[21]:

(1)吸气、排气以及工质在泄漏通道内的流动均忽略边界对其影响,均采用Lin两相喷嘴模型[22-24];

(2)吸气与排气腔无限大,忽略压力脉动;

(3)工质在控制容积内的压力及温度等状态参数分布均匀,油与工质之间充分换热;

(4)忽略工作腔壁面与工质之间的换热。

控制容积的示意如图4所示。

图4 涡旋压缩机与螺杆压缩机控制容积示意Fig.4 Schematic diagram of control volume of scroll compressor and screw compressor

控制容积内的基本方程:

质量守恒方程:

式中,m为控制容积内工质的总质量,kg;dm为流入或流出控制容积工质的质量,kg;dm/dϕ为吸排气过程、泄漏过程以及旁通过程的质量变化;v为流入或流出控制容积工质的速度,m/s;dQ/dϕ为工作过程中工质与油以及机壳的热交换;dVc/dϕ为齿间容积随转角的变化;Q为控制容积向外放热的总热量,J;Vc为控制容积;u,h,p为热力学参数,采用NIST数据,微分方程的求解采用BDF方法。本文采用的容积效率等于实际吸气质量比理论吸气质量:

式中,ηV为容积效率;mac为实际气体质量流量,kg/s;mth为理论气体质量流量,kg/s;

绝热效率由下式计算:

式中,ηad为绝热效率;Δhs为绝热压缩过程的进出口的焓差,J/kg;Pindex为气体指示功率,W。

为直观评价涡旋与螺杆机几何特性差异,本文采用归一化基元工作容积作为两者几何特性参数的评价标准:

式中,Vst为归一化的基元工作腔容积;V为基元工作腔容积,m3;Vsuc为吸气结束时的基元工作腔容积,m3。

为量化对比涡旋机与螺杆机的几何特性,本文定义多个几何特性参数,进行2种机型几何特性的定量对比。为评价涡旋机与螺杆机吸排气过程所造成的损失差异,采用理论吸排气流速来评价涡旋机与螺杆机吸排气阻力损失:

式中,v为吸排气流速,m/s;t为时间,s;A为吸排气口通流面积,m2;θ为基元工作腔对应转角,rad;ω为涡旋盘运转角速度,rad/s。

为评价涡旋与螺杆机吸排气过程所造成的能量损失差异,假定吸排气过程的能量损失全部来源于吸排气过程所需的额外的气体动能,采用以下公式计算吸排气过程的能量损失:

式中,Ploss为吸排气过程所造成的功率损失,W;m为吸排气气体质量流量,kg/s。

为直观展示吸排气过程所造成的功率损失,由Vst求解吸排气过程所造成的功率损失与容积变化的微分关系为:

式中,ρ为吸排气理论气体密度,kg/m3。

为直观反映泄漏所造成的能量损失,采用㶲分析模型对泄漏过程所造成的㶲损失进行分析,计算式如下:

式中,Uleak为泄漏㶲损失,J;Ex为单位质量气体的㶲值,J/kg。

3 结果与分析

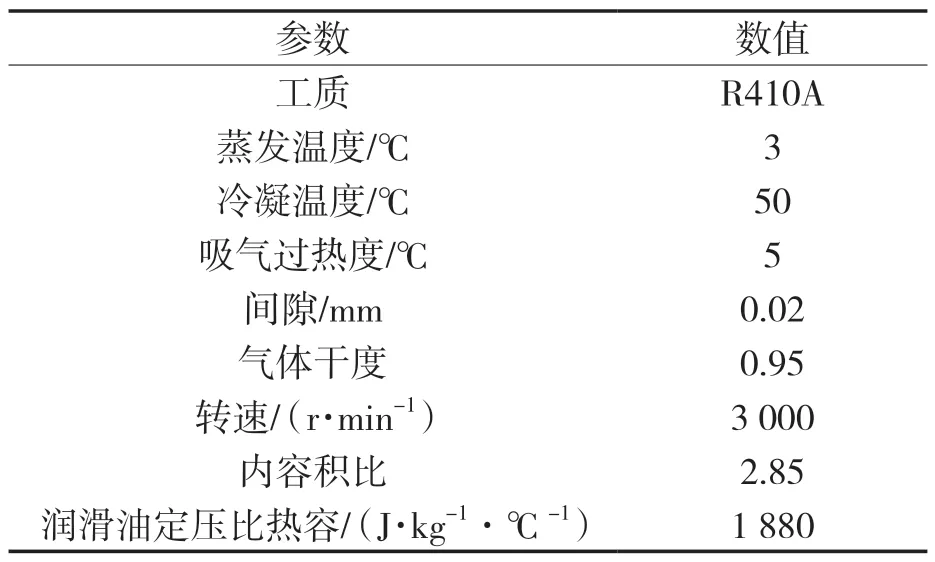

根据上述所定义的几何特性参数与热力学性能参数,可对涡旋压缩机与螺杆压缩机几何特性与热力性能的差异进行定量比较。后续比较采用表4的设计工况参数。

表4 设计工况参数Tab.4 Parameters of design condition

热力学计算时,吸排气过程与泄漏过程均采用Lin两相喷嘴模型。通过计算比较涡旋压缩机与螺杆压缩机的泄漏特性、吸排气特性,并分析内容积比、间隙、负荷等对宏观性能的影响。

3.1 最佳内容积比

涡旋压缩机与螺杆压缩机内容积比对效率η影响的对比如图5所示。内容积比的选取对螺杆压缩机容积效率的影响有限;而对涡旋压缩机而言,其存在最优值使得其容积效率与绝热效率最高。同时,涡旋压缩机内容积比的选取对其绝热效率存在显著影响。Vi为2.50时的绝热效率与Vi为3.20时的绝热效率相差4.5%;而对于螺杆压缩机,相同情况下绝热效率仅差2%。

图5 涡旋压缩机与螺杆压缩机内容积比对效率的影响Fig.5 The Influence of internal volume ratio of scroll compressor and screw compressor on efficiency

涡旋压缩机的最优Vi为2.50,而对于螺杆压缩机而言,其最佳Vi为3.20。这是由于螺杆压缩机的排气孔口较大,其排气速度较小,Vi选取对其排气阻力损失的影响有限;而涡旋压缩机的排气孔口较小,Vi的选取对其排气阻力损失的影响较为显著,需选取较小的Vi,以保证其具有较大的排气孔口。

两种压缩机在最佳Vi下,其热力性能对比见表5。螺杆压缩机的绝热效率与容积效率均显著低于涡旋压缩机,排气量与功率也显著低于涡旋压缩机,这是由于螺杆压缩机具有较高的泄漏损失。为更好地探究两种压缩机的热力学性能差异,之后均取螺杆压缩机、涡旋压缩机最佳内容积比的结构进行性能比较。

表5 螺杆与涡旋热力性能对比Tab.5 Comparison of the performance of screw and scroll compressors

3.2 吸排气特性差异

涡旋压缩机与螺杆压缩机吸排气速度对比如图6所示。螺杆压缩机和涡旋压缩机的吸气速度均较小。涡旋机的排气速度较大,高于15 m/s,且随着内容积比的变化呈现显著变化。因此,其内容积比的设计对其排气速度存在显著影响。螺杆压缩机的排气速度较小,高于5m/s,这是由于螺杆压缩机的排气孔口较大。涡旋压缩机与螺杆压缩机吸排气功率损失对比如图7所示。涡旋压缩机较大的排气速度导致其排气功率损失显著高于螺杆机。

图6 涡旋压缩机与螺杆压缩机吸排气速度比较Fig.6 Comparison of the suction and discharge velocity between scroll compressor and screw compressor

图7 涡旋压缩机与螺杆压缩机吸排气功率损失比较Fig.7 Comparison of the suction and discharge power loss between scroll compressor and screw compressor

3.3 泄漏特性差异

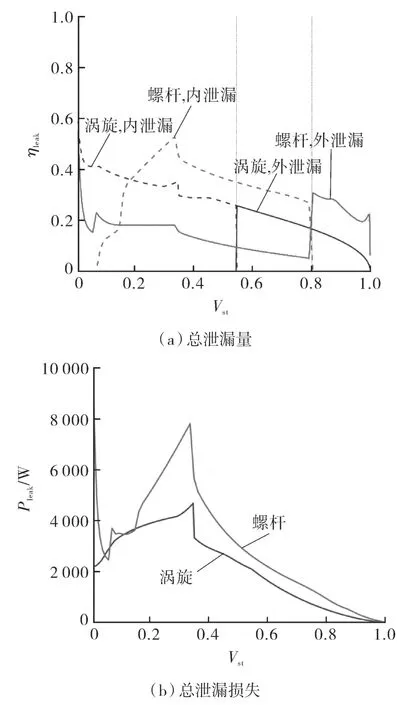

涡旋压缩机与螺杆压缩机泄漏量对比如图8所示。

图8 涡旋压缩机与螺杆压缩机不同泄漏通道泄漏量比较Fig.8 Comparison of the leakage amount of different leakage channels between scroll compressor and screw compressor

对于涡旋压缩机,径向泄漏通道长度较长,相同间隙下其泄漏量较大。涡旋压缩机每一转所产生的一个基元容积,其外泄漏过程由吸气孔口打开到结束可经历360°;其后,泄漏均由外泄漏变为内泄漏。而对于螺杆压缩机,在相同间隙下,其泄漏通道泄漏量排序为:齿顶泄漏>接触线泄漏>泄漏三角形泄漏>排气端面泄漏>吸气端面泄漏。本文采用的螺杆压缩机阳转子为5齿,在吸气结束后继续旋转72°后,齿顶泄漏通道与泄漏三角形通道所造成的泄漏便由外泄漏变为了内泄漏。

泄漏量的对比只能表征泄漏所造成的螺杆压缩机与涡旋压缩机的容积效率差异,无法直接表征泄漏所带来的能量损失。因此,本文采用式(7)所定义的㶲损失量进行分析。涡旋压缩机与螺杆压缩机不同泄漏通道的泄漏损失对比如图9所示。通过泄漏损失的比较,可从几何特性角度分析泄漏对涡旋与螺杆压缩造成的绝热效率损失差异。

图9 涡旋压缩机与螺杆压缩机不同泄漏通道的泄漏损失比较Fig.9 Comparison of the leakage loss of different leakage channels between scroll compressor and screw compressor

对于涡旋压缩机,其径向泄漏通道所带来的泄漏能量损失高于切向泄漏通道,这是由于径向泄漏通道较长。对于螺杆压缩机,其泄漏通道所造成的泄漏能量损失排序为:接触线泄漏通道>齿顶泄漏通道>泄漏三角形通道>排气端面泄漏通道>吸气端面泄漏通道。不同于各泄漏通道所造成的泄漏量排序,接触线泄漏通道所造成的能量损失比齿顶泄漏通道造成的能量损失要大,这是由于接触线泄漏通道始终为外泄漏,其泄漏压差较大,单位质量气体泄漏所带来的能量损失要比齿顶泄漏通道的能量损失大。

涡旋压缩机与螺杆压缩机的总泄漏量与总泄漏损失如图10所示。螺杆压缩机接触线与吸排气端面泄漏通道始终为外泄漏,导致螺杆压缩机的外泄漏贯穿于整个压缩过程,进而造成了其外泄漏显著高于涡旋压缩机的外泄漏。涡旋压缩机与螺杆压缩机的内泄漏量相当。螺杆压缩机相比涡旋压缩机而言,其泄漏所带来的能量损失更大。这是由于螺杆压缩机的泄漏通道类型更多,相同间隙下泄漏面积更大所导致,同时,由于螺杆压缩机压缩过程中始终存在外泄漏,导致其泄漏带来的功率损失更大。

图10 涡旋压缩机与螺杆压缩机不同泄漏通道泄漏损失Fig.10 Comparison of the leakage loss of different leakage channels between scroll compressor and screw compressor

3.4 间隙对效率的影响

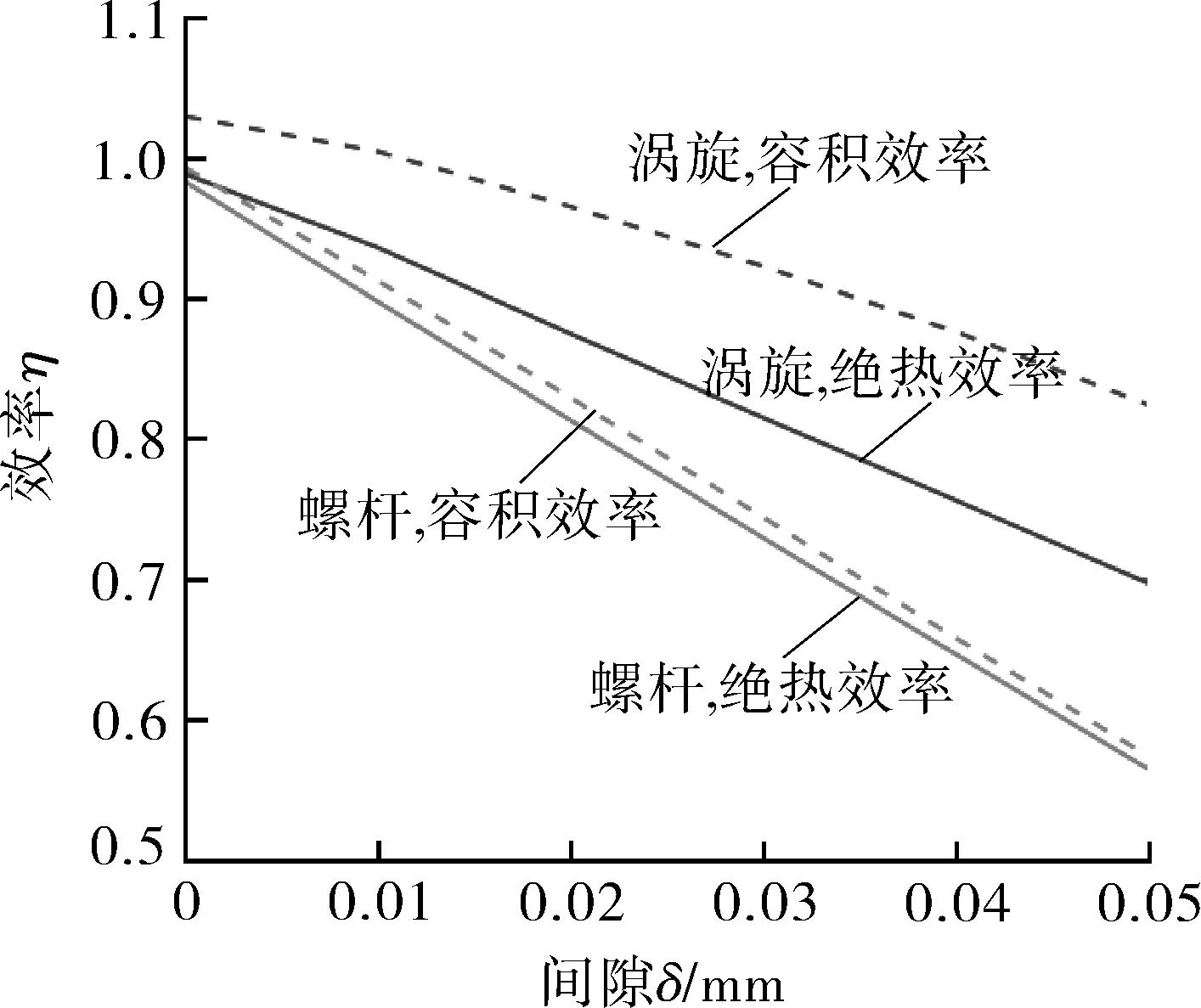

涡旋压缩机与螺杆压缩机间隙对效率的影响如图11所示。零间隙时,涡旋压缩机出现了容积效率大于1的情况,这是由于涡旋压缩机达到最大容积后,气体无法及时排出,导致吸气量高于理论吸气容积。此外,螺杆压缩机容积效率对间隙更加敏感,每增加0.01 mm的间隙,涡旋压缩机的容积效率下降4.4%,而螺杆压缩机容积效率下降11%。

图11 涡旋压缩机与螺杆压缩机间隙对效率的影响Fig.11 The Influence of clearance of scroll compressor and screw compressor on efficiency

在零间隙下,螺杆压缩机与涡旋压缩机具有相当的绝热效率,这是由于螺杆压缩机虽然具有更大的排气孔口面积,排气阻力损失较小,但同时存在不可避免的泄漏三角形导致其存在一定泄漏损失。随着间隙的上升,螺杆压缩机绝热效率呈现急剧的线性下降,而涡旋压缩机的下降趋势并不显著,每增加0.01 mm的间隙,涡旋压缩机的绝热效率下降6%,螺杆压缩机的绝热效率下降11%。

3.5 功率损失机制差异

在间隙为0.02 mm时,螺杆压缩机与涡旋压缩机的p-Vst比较如图12所示。

图12 涡旋压缩机与螺杆压缩机p-Vst比较Fig.12 Comparison of the p-Vst diagram between scroll compressor and screw compressor

涡旋压缩机存在较为严重的过压缩现象,而螺杆压缩机压缩过程的压力小于涡旋压缩机,这是由于螺杆压缩机具有较高的泄漏。

本文采用㶲分析方法,分析了涡旋压缩机与螺杆压缩机的功率损失机制,给出了两类压缩机的损失功率分布,如图13所示。

图13 涡旋压缩机与螺杆压缩机功率损失比较Fig.13 Comparison of the power loss between scroll compressor and screw compressor

对于排量为50 m3/h的制冷压缩机,泄漏是造成功率损耗的主要原因。涡旋压缩机存在一定的排气功率损失,该损失占所有功率损失的11.6%,切向泄漏损失占总损失的34.8%,径向泄漏损失占总损失的53.6%;螺杆压缩机排气功率损失较小,接触线泄漏损失占总损失的40%,齿顶泄漏损失占总损失的34.6%,泄漏三角形损失占总损失的16.1%,排气端面损失占总损失的8.6%,而排气过程损失所占比例可忽略不计。

3.6 变转速对性能的影响

不同转速下涡旋压缩机与螺杆压缩机的效率对比如图14所示。在低转速下,螺杆压缩机的效率急剧下降,而涡旋压缩机的效率降低较小。在3 000,2 250,1 500,750 r/min的转速下,螺杆压缩机绝热效率相比于涡旋压缩机绝热效率要分别减少6%,9%,13%,26%。以上现象是由于低转速下螺杆压缩机的泄漏现象愈加严重,并且螺杆压缩机相比于涡旋压缩机具有显著高的泄漏损失所致。

图14 涡旋压缩机与螺杆压缩机在不同转速下的效率Fig.14 Efficiency of scroll compressor and screw compressor under different speeds

4 结论

(1)螺杆压缩机的排气孔口较大,其排气速度较小,内容积比对其排气阻力损失的影响有限;而涡旋压缩机的排气孔口较小,Vi对其排气阻力损失的影响较为显著,需选取较小的Vi以保证其具有较大的排气孔口。

(2)比较相同排气量下,螺杆、涡旋的泄漏量与泄漏损失。涡旋压缩机的径向泄漏量与泄漏损失大是其泄漏的主要原因;螺杆压缩机的齿顶泄漏量最大,但不同于泄漏量的排序,接触线泄漏通道的压差大,单位质量气体泄漏所带来的能量损失要比齿顶泄漏通道的能量损失要大。

(3)对于50 m3/h制冷压缩机,泄漏是造成功率损耗的主要原因。涡旋压缩机的排气功率损失占总损失的11.6%,切向泄漏损失占总损失的34.8%,径向泄漏损失占总损失的53.6%;螺杆压缩机排气功率损失可忽略不计,接触线泄漏损失占总损失的40%,齿顶泄漏损失占总损失的34.6%,泄漏三角形损失占总损失的16.1%,排气端面损失占总损失的8.6%。

(4)随着间隙的增加,螺杆压缩机、涡旋压缩机的容积效率与绝热效率都在下降。每增加0.01 mm间隙,涡旋压缩机的绝热效率下降6%,螺杆压缩机的绝热效率下降11%。在3 000,2 250,1 500,750 r/min的转速下,螺杆压缩机绝热效率相比于涡旋压缩机绝热效率要分别减少6%,9%,13%,26%。螺杆压缩机相比于涡旋压缩机具有显著高的泄漏损失,后续可通过提高额定转速并重新设计高速转子结构以及合理减小间隙等措施来提高螺杆压缩机性能。