电子背散射衍射技术及其在微观力学行为研究中的应用1)

刘 飞 * 马晓桐 刘战伟 ,2) 谢惠民 *

*(清华大学航天航空学院,北京 100084)

†(北京理工大学宇航学院,北京 100081)

电子背散射衍射(electron backscatter diffraction, EBSD)技术是一种基于扫描电子显微镜(scanning electron microscope, SEM)的材料微结构表征技术。由于EBSD 技术不仅能实现对晶体材料的晶粒结构、晶体取向以及几何必须位错(geometrically necessary dislocations, GNDs)密度等进行定量分析,还能对合金应变、局部取向差(kernel average misorientation, KAM)、晶粒取向分散度(grain orientation spread, GOS)以及晶粒变形能力等进行微尺度表征,因此EBSD技术已被广泛应用于材料科学领域。近年来,将EBSD 技术与光测力学技术相结合实现微结构变形量化的测量和表征已成为热点研究问题。例如,数字图像相关(digital image correlation, DIC)方法作为力学领域中的重要变形场测量技术已被广泛应用于各种工程构件的应变测量,而基于EBSD 技术的高分辨DIC 技术不仅能定量化分析微区应变场,还可以拓展EBSD 技术的功能,实现材料不同取向晶粒、相结构、变形亚结构等微观组织应变场的高通量表征。例如,Zhao 等[1]利用高分辨DIC 方法对Nitronic 60 合金晶粒的应变场分布进行了分析,结果表明与具有小施密特(Schmid)因子的晶粒相比,大Schmid 因子的晶粒展现出较大的局部应变。Gao 等[2]利用高分辨DIC 方法分析了铝合金晶粒内部、晶界以及滑移带的应变场分布。可见,将EBSD 技术与其他测量技术相结合是发展高通量测试表征技术的有效途径,这也有助于促进多学科交叉结合发展,因此,了解EBSD 技术的基本原理与功能对于实验教学和科学研究至关重要。

本文重点介绍了EBSD 技术的主要功能及其在微观力学领域中的应用,同时也简要介绍了EBSD 技术的基本原理以及制样方法,可为高校、研究所学生或实验教学人员提供EBSD 技术的基本框架和实践参考。

1 电子背散射衍射技术

1.1 基本原理

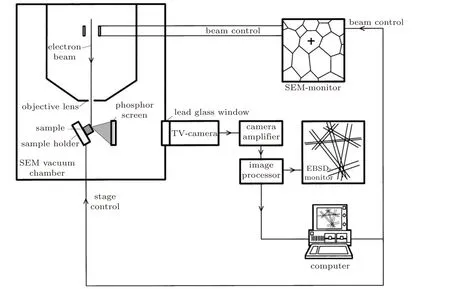

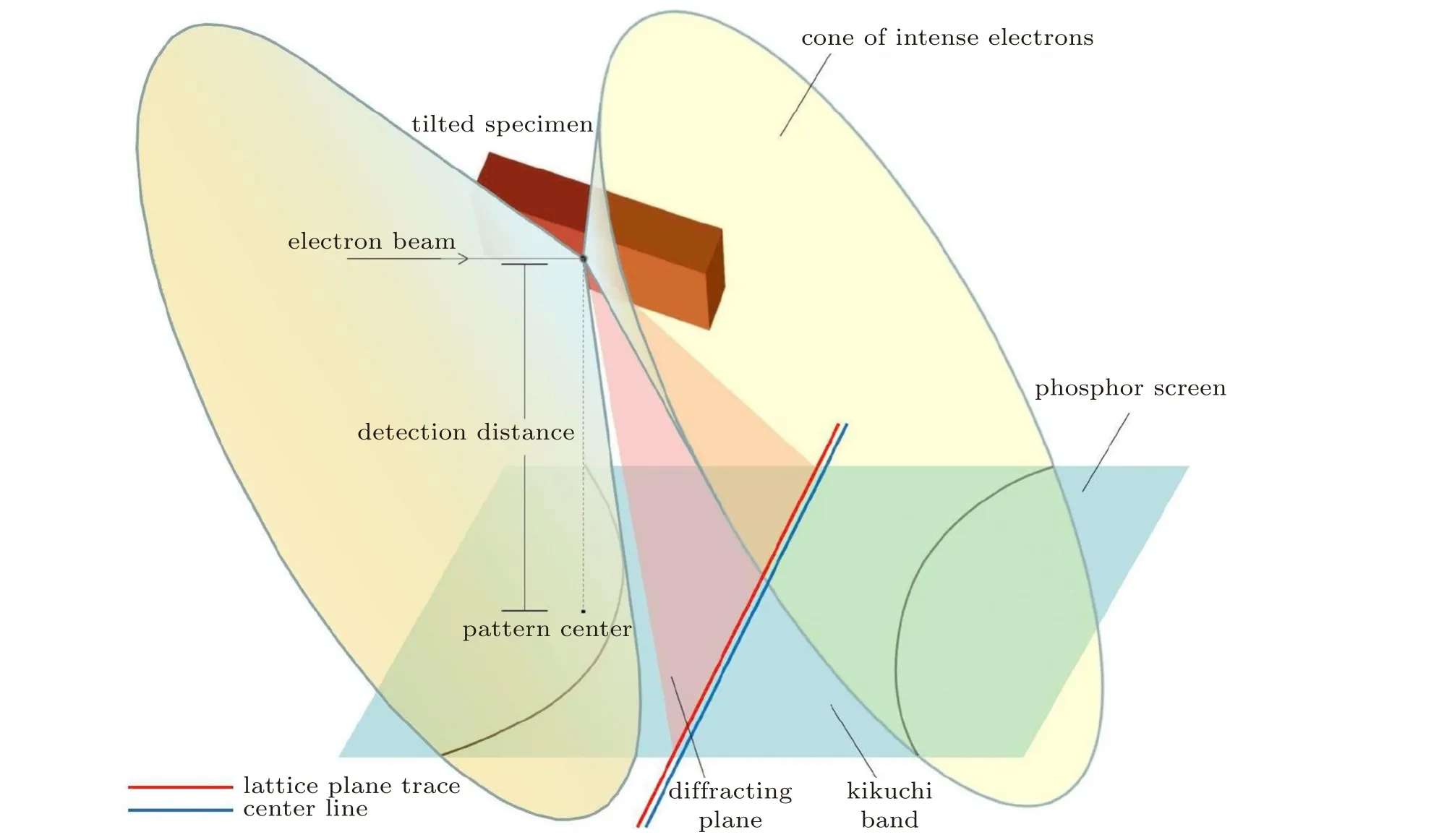

EBSD 分析系统如图1 所示[3]。电子束系统产生电子束与被测样品相互作用,发生非弹性散射,散射角大的电子会逃出样品表面,称为背散射电子[4-5]。部分背散射电子入射到样品中的某些晶面,由于满足布拉格衍射定律而发生弹性相干散射(菊池衍射),从而产生强度更高的电子束。由晶面(h k l)中满足布拉格角的电子衍射组成一个衍射圆锥,由于晶面的对称性,与之对应的晶面(h' k' l')会产生另一个衍射圆锥,两个衍射圆锥呈对称状态分布,如图2 所示[4]。两个衍射圆锥延长,并与EBSD 系统中CCD 相机前的荧光屏相交,从而形成菊池带。衍射圆锥与荧光屏交线为菊池带的边缘,而晶体中对应的衍射晶面的延长线与荧光屏的交线为菊池带的中心线,多个晶面发生衍射时,可在荧光屏上形成一系列的菊池带。系统配置的软件将获得的菊池带与标准菊池带进行比较,从而标定所获得菊池带的晶面指数,确定晶体的取向等信息[4-5]。

图1 EBSD 分析系统[3]Fig.1 EBSD analysis system[3]

图2 电子衍射圆锥及衍射晶面投影图[4]Fig.2 Electron diffraction cone and projection image of diffraction crystal plane[4]

1.2 金属材料常用制样方法

进行EBSD 测试前,一般采用电解抛光法和电解双喷法去除样品表面的残余应力层,其中电解抛光法是常用的EBSD 制样方法,而对于表面应力较大的合金(例如,变形态合金),建议使用双喷法制备样品。电解抛光前应对被测样品进行机械抛光,先将样品在磨样机上用600#、1000#、1200#、1500#水磨砂纸磨至样品表面光滑平整,再用2000#金相砂纸进行精磨,最后用粒度为0.5 µm 的金刚石研磨膏对样品进行抛光。机械抛光完成后,将样品浸于酒精中使用超声波清洗机进行清洗,吹干后再进行电解抛光。表1 给出了部分金属材料的电解抛光工艺[6-7]。

表1 部分金属材料电解抛光工艺[6-7]Table 1 Electrolytic polishing processes for some metal materials[6-7]

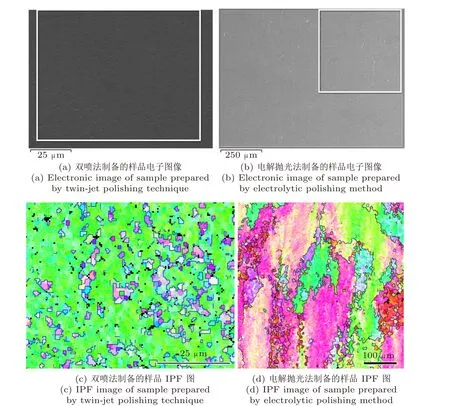

利用电解双喷法制样之前,先将金属样品在磨样机上用水磨砂纸和金相砂纸磨至100 µm,然后用冲样器将厚度为100 µm 的样品加工为直径3 mm 的圆片,最后将圆片在电解双喷仪上进行电解双喷减薄,电解双喷的工作原理如图3 所示[8]。利用双喷法制备EBSD 样品时,双喷液和双喷电解参数与制备透射电子显微镜(transmis-sion electron microscope, TEM)样品一样。例如,Al-Cu 合金的双喷液可选择30%硝酸和70%甲醇溶液(体积分数),电解双喷参数为:电压15 V,电流70~80 mA,温度约–20℃[7]。双喷减薄后需用清水及酒精将样品表面的电解液清洗干净。值得注意的是,利用双喷法制备样品时,要控制双喷时间,尽量不要让EBSD 样品的中心区域出现穿孔,周围出现砂孔。如果出现穿孔和砂孔会导致EBSD 测试时样品的解析率和图像质量下降。双喷法的缺点是会使样品表面产生大量凹坑,严重时会影响EBSD 成像质量。图4 给出了双喷法和电解抛光法制备的退火态铝合金样品的电子图像和反极图(inverse pole figure, IPF)[9],其中图4(a)和图4(c)为330℃退火4 h 样品,图4(b)和图4(d)为340℃退火4 h 样品,两种样品均具有较大的表面残余应力。

图3 电解双喷减薄工作原理图[8]Fig.3 Principle diagram of twin-jet polishing technique[8]

图4 双喷法和电解抛光法制备的铝合金样品的EBSD 图像[9]Fig.4 EBSD images of Al alloy samples prepared by twin-jet polishing technique and electrolytic polishing method[9]

2 主要功能

2.1 材料微观组织分析

EBSD 技术能够实现在微尺度下对材料的微观组织特征进行定量或定性表征。目前,EBSD技术已成为研究金属材料微结构的一种重要表征手段。图5 给出了固溶态铝合金的IPF 图、Schmid因子图、Taylor 因子图以及刚度图。根据IPF 图能够获得图中每个晶粒的取向信息,例如图5(a)中绿色晶粒为Goss 取向({110}<001>),红色晶粒为Cube 取向({001}<100>)。此外,根据IPF 图还能获得平均晶粒尺寸、平均取向角以及晶界体积分数等信息。比较图5(a)~图5(c)可知,与Cube 晶粒相比,Goss 晶粒不仅具有较大的Schmid 因子,还具有较大的Taylor 因子,这表明Goss 取向是一种易滑移取向,且Goss 晶粒抵抗变形的能力较强。通过分析图5(a)和图5(d)可以发现,晶粒的刚度与其取向无关。

除了对材料基体组织进行分析外,EBSD 技术还常被应用于高熵合金中不同晶体结构的相分析,如图6 所示[10]。由图6 可知,FeNiCoAlTaB合金由红色等轴奥氏体晶粒和蓝色富NiAl 粒子组成,在奥氏体晶粒内部还观察到孪晶的形成,而粗大的蓝色NiAl 粒子则分布在奥氏体晶界上。此外,在奥氏体晶粒内部还观察到亚微米尺寸的NiAl 粒子,并且这种亚微米尺寸的粒子分布在奥氏体晶粒内部的孪晶界上。显然,在1400 K 退火后,FeNiCoAlTaB 合金晶粒尺寸较小(大约小于10 µm)的原因主要与NiAl 粒子分布在奥氏体晶界上阻碍晶界迁移有关。

图6 1400 K 退火1 h 的FeNiCoAlTaB 合金EBSD 图[10]Fig.6 EBSD image of FeNiCoAlTaB alloy after annealing at 1400 K for 1 h[10]

2.2 晶体学织构/取向分析

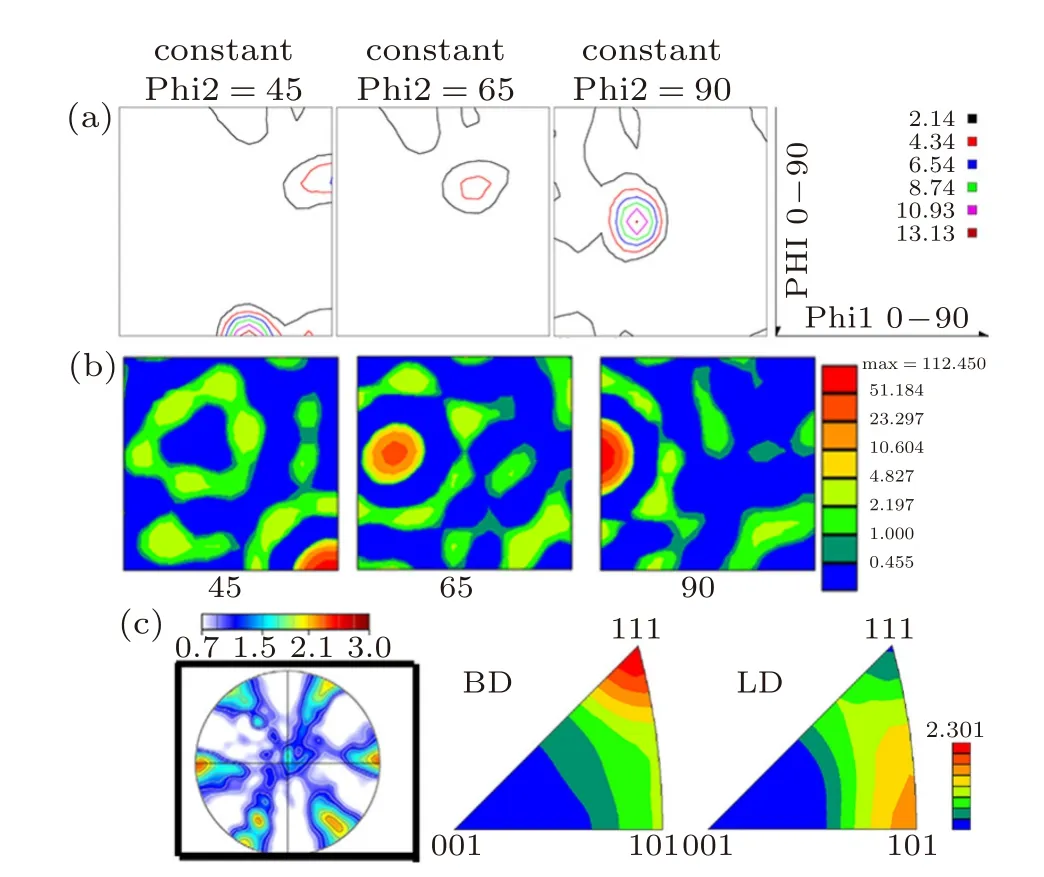

目前,EBSD 和X 射线衍射(X ray diffraction, XRD)技术是分析材料晶体学织构的主要表征手段,其中XRD 测量区域大(与光束直径相关),所获得织构信息更能体现样品的实际取向,因此,将XRD 测量的织构称为宏观织构,EBSD 获得的织构信息称为微观织构(测量区域为微米尺度)。图7 给出了330℃退火4 h 铝合金样品的宏观织构和微观织构,这里的织构用取向分布函数(orientation distribution function,ODF)图来表示[9]。其中图7(a)的织构是通过XRD 技术测量获得,图7(b)是通过EBSD 技术获得。由图7 可知,样品的宏观织构为Brass 织构({011}<211>),而微观织构为Goss 织构({110}<001>),结合样品的退火状态,样品实际的织构应为Brass 织构。退火态样品的IPF图如图4(c),事实上图4(c)中的绿色基体为一个Brass 取向的大晶粒,而其内部的细小亚晶粒为Goss 取向晶粒,因此,其微观织构为较强的Goss织构,这也表明Goss 取向的晶粒是在Brass 取向晶粒中形核并长大的。此外,EBSD 技术还可获得样品的极图和反极图(图7(c))[11-12]。

图7 退火态铝合金的(a)宏观织构, (b) 微观织构以及 (c)极图与反极图[9,11-12]Fig.7 (a) Macro- , (b) micro-textures, (c) pole figure and inverse pole figure of annealed Al alloy[9,11-12]

2.3 变形场分析

EBSD 技术除了可以表征材料的微观组织外,还可以根据变形前后菊池花样的变化定性分析样品的弹性和塑性应变。

2.3.1 弹性应变

由于弹性应变只能使晶格产生微小畸变,不会引起晶体取向的变化,因此晶格某一方向产生弹性应变时,会导致该方向的晶格参数发生变化,这种弹性应变导致的晶格畸变在菊池花样中表现为相应晶带轴发生偏移和菊池带宽度发生变化[13]。值得注意的是,弹性应变和塑性应变(晶格旋转)均会引起晶带轴的偏移,但弹性应变对不同晶带轴产生不同的角位移,而塑性应变对不同晶带轴产生相同的角位移,因此,可以通过确定晶带轴角位移的变化来区分这两种应变[13]。此外,由于菊池带宽度与对应晶面间距成正比,因此可以根据菊池带宽度计算对应晶面的晶面间距,从而计算出相应晶体结构的点阵常数来定性分析弹性应变的演化。例如,McLean 等[14]通过原位EBSD技术测量了θ 型单晶硅的全场弹性应变,且EBSD测量结果与有限元模拟结果较为吻合。Li 等[15]基于高分辨EBSD 技术,使用互相关理论通过分析EBSD 菊池花样计算了样品的弹性应变,并提出了大晶格旋转条件下用于高分辨EBSD 计算弹性应变的匹配算法。

2.3.2 塑性应变

目前,基于取向差获得的KAM 图、GND 图和GOS 图是分析材料塑性应变的主要手段[16-17]。KAM 图能够表征材料塑性变形的均匀程度(图8(a)),图中局部取向差越大,表明该位置塑性变形越大[5]。此外,KAM 图也可用于计算GNDs(图8(b))[16-17]。GND 是应变梯度理论的关键力学参数,其存在于应变梯度场中(由材料本身晶格几何约束而产生)[5,18]。通过计算GNDs密度不仅能评估应变的大小,还能分析位错与晶界的相互作用以及材料的塑性变形机制,从而揭示材料的强韧化机理[19-21]。GOS 图主要用于区分再结晶晶粒与变形晶粒(图8(c)),一般GOS图中的红色晶粒具有较大的晶格畸变(也可认为位错密度较大),因此其塑性应变也较大。

图8 EBSD 技术中的塑性应变测量方法[16-17]Fig.8 Measurement method of plastic strain in EBSD technique[16-17]

综上所述,EBSD 技术只能定性分析材料的弹性应变和塑性应变,如果要定量化计算材料的应变,应将EBSD 技术与DIC 技术相结合,利用高分辨DIC 技术来实现材料应变的定量计算。

3 EBSD 技术在材料微观力学行为中的应用

3.1 疲劳裂纹扩展行为

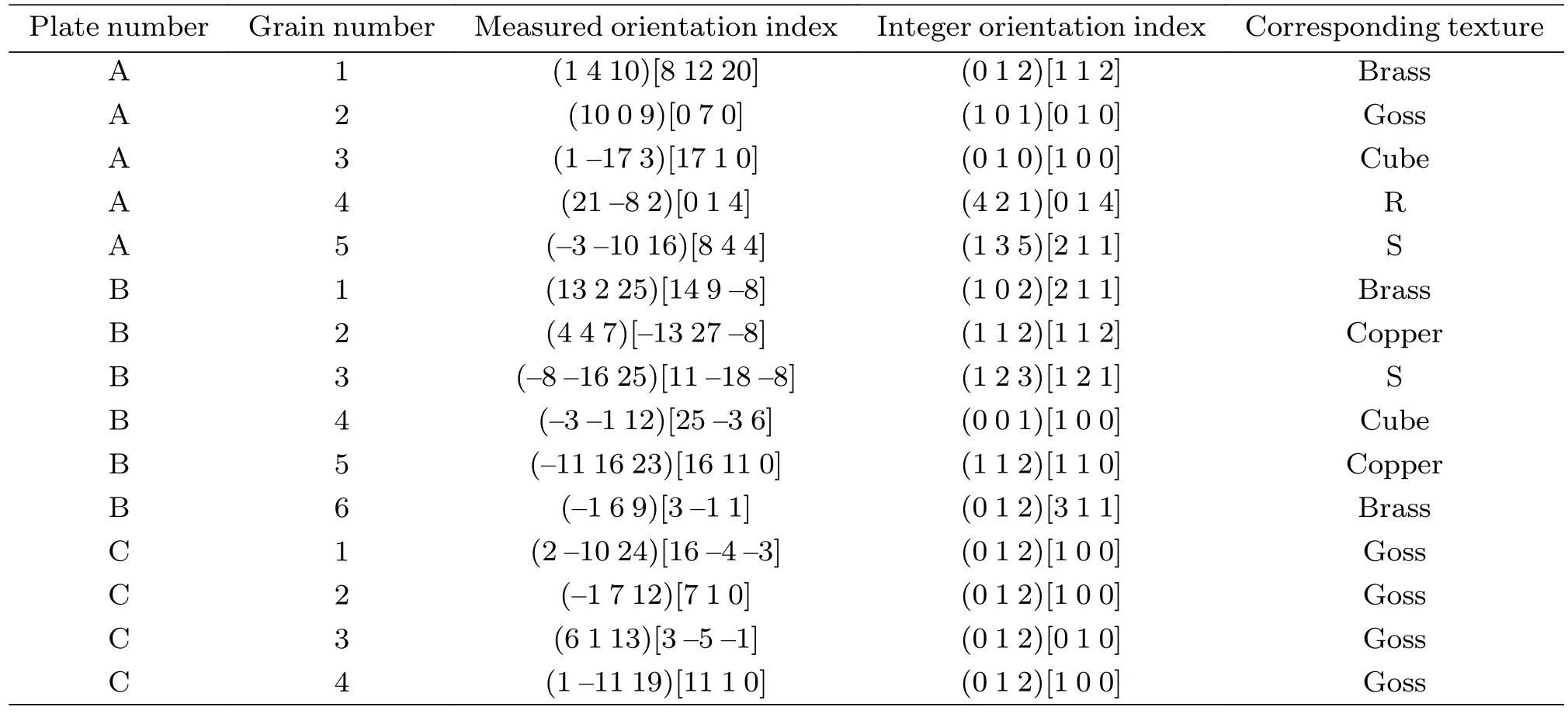

与其他材料学表征技术相比,EBSD 技术的主要优势是能够获得材料的微观取向信息,因此,EBSD 技术可用来研究与晶体取向相关的微尺度力学行为。这里重点介绍“取向诱导疲劳裂纹偏转”的研究工作。Liu 等[22]通过EBSD 技术表征了不同取向晶粒对疲劳裂纹偏转效应的影响,结果表明,当铝合金具有强的Goss、P({110}<122>)和Q({013}<231>)织构时,由于取向晶粒与其邻近晶粒之间具有大的扭转角晶界,故可有效阻碍疲劳裂纹扩展造成显著的裂纹偏转效应;而当合金具有Brass、Copper({112}<111>)、S({123}<634>)和R({124}<211>)织构时,由于取向晶粒与其临近晶粒之间具有小的扭转角晶界,故不能有效阻碍裂纹扩展,疲劳裂纹可以穿过这些晶粒继续扩展。此外,对于Cube 织构的研究表明,由于Cube 晶粒与其临近晶粒既存在大的扭转角晶界,也存在小的扭转角晶界,因此,Cube 织构不总是能降低铝合金的疲劳裂纹扩展速率[22]。然后,通过EBSD 技术表征了疲劳裂纹附近不同取向晶粒对裂纹偏转的影响,从而直接证明了上述结论,如图9 所示[23]。表2 给出了图9(a)~图9(c)中各晶粒的取向信息。

表2 板材A,B 和C 中疲劳裂纹附近晶粒的取向信息[23]Table 2 Orientation information of grains near fatigue cracks in plates A, B and C[23]

图9 铝合金中不同取向晶粒对疲劳裂纹偏转的影响[23]:(a)~(c) 分别为板材A,B 和C 的疲劳裂纹IPF 图;(d) 疲劳裂纹扩展速率曲线Fig.9 Effect of grains with different orientations on fatigue crack deflection in Al alloy[23]: (a)~(c) fatigue crack IPF image of sheet A, B and C; (d) fatigue crack propagation rate curves

3.2 应变场演化

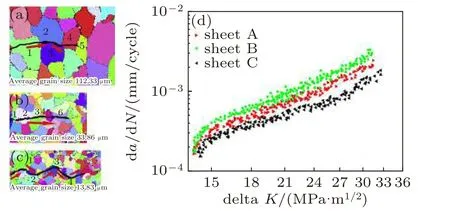

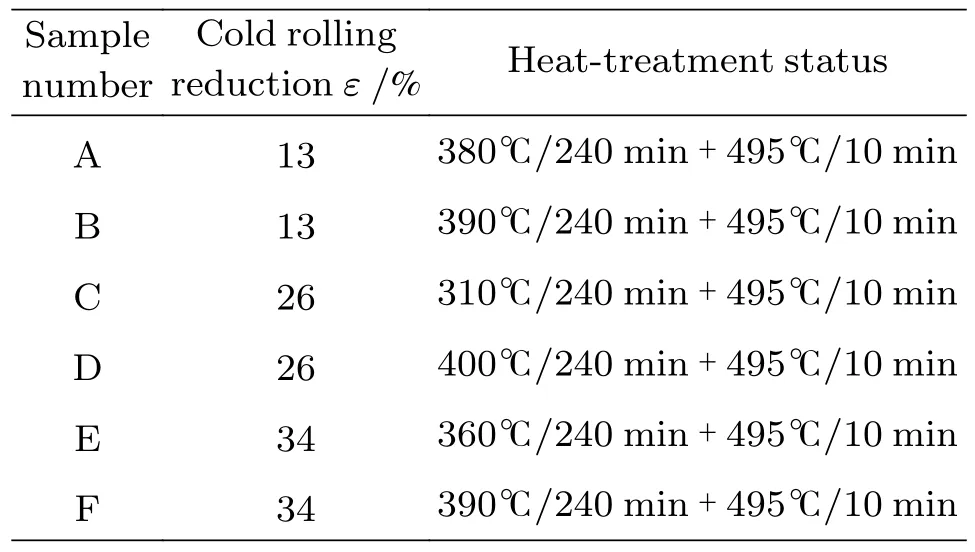

如2.3 节所述,EBSD 技术另外一个主要的功能就是定性表征材料的应变场。例如,可以分析不同状态样品的应变场演化规律,从而揭示材料的损伤机制或强韧化机理。图10 是不同状态铝合金的KAM 图,样品编号及其热处理工艺如表3 所示[17]。由图10 可知,在同一冷轧压下量下,随着合金晶粒尺寸的细化,小尺寸晶粒中出现应变集中现象,这也从应变演化的角度解释了细晶强化机制。此外,在图10(e)中观察到某些应变集中程度较大的区域(图10(e)中矩形区域),结果表明当合金在某种载荷作用下时,这些区域可能会率先发生损伤破坏。综上所述,根据KAM图能够预测材料发生破坏的起始位置。

表3 固溶态铝合金样品编号及热处理状态[17]Table 3 Number and heat-treatment status of solution treated Al alloy samples[17]

图10 固溶态铝合金的KAM 图[17]:(a) 样品A; (b) 样品C; (c) 样品E; (d) 样品B; (e) 样品D; (f) 样品FFig.10 KAM images of solution treated Al alloy[17]: (a) sample A; (b) sample C; (c) sample E; (d) sample B; (e) sample D;(f) Sample F

图11 是固溶态铝合金疲劳裂纹的IPF 图和KAM 图。根据3.1 节可知,从图11(a)中能够确定促进疲劳裂纹发生偏转的晶粒取向,此处不再赘述。图11(b)中标记出了小角度晶界的分布,可以发现疲劳裂纹附近产生了大量小角度晶界,因为疲劳过程中会形成大量驻留滑移带,因此这些小角度晶界可以认为是位错。同时,根据图11(c)可知,疲劳裂纹附近产生了较大的应变集中,这与图11(b)吻合较好。此外,无论是在疲劳裂纹附近或者远离裂纹的晶粒中,均存在应变集中区(图11(c)),这些应变集中区可能成为疲劳裂纹萌生位点。

图11 固溶态铝合金的IPF 图和KAM 图[17]Fig.11 IPF and KAM images of solution treated Al alloy[17]

3.3 基于EBSD 的高分辨DIC 技术

近年来,随着微尺度力学测试技术的发展,结合EBSD 技术的高分辨DIC 方法由于能够直观反映晶粒内部与晶粒边界的变形场分布特征,该方法目前已被广泛应用于材料科学和固体力学领域。基于SEM 可以获得被测样品表面变形前后的EBSD 图像和二次电子图像(或背散射电子图像),然后通过DIC 方法可以计算得到被测样品表面的位移场,再通过位移场的微分可以进一步获得应变场。最后,将应变场与被测样品变形后的EBSD 图像相叠加,可以用于晶粒的变形场分析。

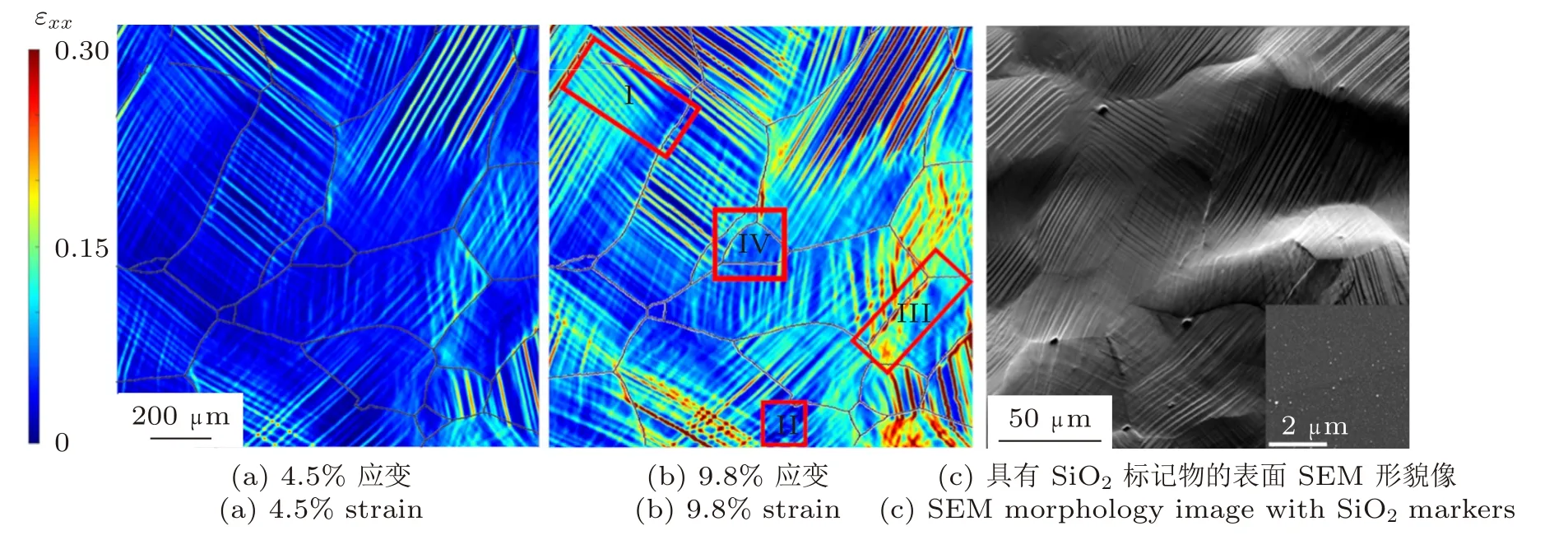

目前,基于EBSD 的高分辨DIC 技术已被广泛应用于微尺度变形场的测量与表征。例如,图12 给出了铝合金不同应变条件下的高分辨DIC图像[2]。由图12 可知,随着拉伸应变的增大,晶界和滑移带处产生强烈的应变集中,且大尺寸晶粒应变集中的程度大于小尺寸晶粒,如图12(b)中的区域Ⅱ和区域Ⅳ所示。由上述分析可知,基于EBSD 的DIC 测量技术不仅能够实现微尺度变形场的定量化测量,还能分析材料不同微观组织的应变集中程度。目前,基于EBSD 的高分辨DIC 技术的主要难点在于测试样品表面散斑制备技术。一方面,所制备的散斑需满足DIC 方法的测试条件,即要求散斑颗粒均匀、弥散地分布在样品表面,不能出现颗粒大面积团聚现象影响应变测量精度。另一方面,还要求测试样品表面所制备的散斑不能屏蔽背散射电子信号,即不能影响菊池花样的成像质量。可见,与传统DIC 散斑制备技术相比,高分辨DIC 方法的散斑制备技术要求更高、难度更大,因此目前亟需发展匹配于EBSD 的微尺度散斑制备技术。

图12 局部拉伸应变分布图[2]Fig.12 Distribution map of local tensile strain[2]

4 总结

EBSD 技术是一种微尺度的材料微结构表征技术,其不仅能够对材料微观组织进行直接成像,还能获取晶粒尺度的取向变化、晶格畸变程度、应变集中程度以及几何必须位错密度等信息。此外,根据KAM 图和GND 图,并结合Schmid 因子图和Taylor 因子图还能够分析材料塑性变形机制,并预测材料损伤的起始位置,根据这些信息能够优化材料微观组织,以提升其力学性能。

目前,尽管EBSD 技术已经非常成熟,并已被广泛应用于材料科学与固体力学领域,但仍存在一些问题需要进一步研究和拓展。例如,建立EBSD 图像的畸变标定与校正技术、匹配于EBSD的原位加载系统的开发、发展适用于EBSD 和DIC 技术的散斑制备方法等。