氮气在微米管中的微尺度流动端面效应

方 欣 * 廖海婴 * 岳湘安

*(中国石油化工股份有限公司石油勘探开发研究院,北京 102206)

†(中国石油大学(北京)石油工程学院,北京 102249)

随着微机械、微型设备和装置在微电子、微机电、生物、通讯尤其是航空航天等领域的广泛应用,以提高传热、传质效率为目的的气体微尺度流动研究备受关注[1-3]。大量的实验及分析结果表明微细通道内气体的流动规律与常规尺度通道中气体的流动规律并不相同,尤其是受通道尺寸的影响,微尺度通道对气体流动阻力的影响显著。

气体在微细通道中受到的流动阻力通常由两部分构成:一是沿程阻力,一是变截面处的局部阻力。自微流动的概念提出以来,国内外学者针对微通道中气体的流动阻力问题进行了大量的实验研究,但大部分实验均以沿程阻力作为研究重点,对于局部阻力却关注得很少。近几年来随着微装置的应用越来越广泛,一些学者发现入(出)口端效应引起的压降在很多情况下对于流动、传热和传质的影响很大[4]。例如,为了获得更高的传输效率,在一些研究当中采用了增大气体流速或缩短微细通道长度的方法[5-6]。由于随着微通道长度的缩短,端面效应引起的压降在总压降中占的比例增大,其对流动的影响不容忽略。因此,了解微尺度流动中端面效应引起的附加压降的大小对相关微结构器件的研究与设计具有重要意义。同时,在气体微尺度流动实验中,端面附加压降会导致实测的压差高于稳定流动压差,影响实验结果的准确性,甚至有可能导致错误的结果。因此,实验数据的解释中也离不开对端面附加压降的修正。

端面附加压降的主要研究方法是在流动方程的基础上引入端面附加压降修正项[7-9],主要的研究工作集中在修正系数的确定上[10-11]。常规管流中关于修正系数确定的研究至今已有100 多年的历史,Hagenbach 于1860 年提出了用于修正流体质点在管道入口端因流速改变而产生动能损耗的动能修正系数[8];Couette 于1890 年提出了用于修正流体在管道入口流线变形而产生附加能量损耗的非线性流修正系数[12]。目前,对于常规管流修正系数的确定已有公认的比较权威的方法,绝大多数实验中所采用的局部阻力系数均来自于Idel’cik 流体阻力手册[6]。微尺度流动中端面修正系数的研究仍很少,主要采用的是实验方法[13-14]。由于微通道水力直径量级很小,实验装置的加工和实验参数的测量难度很大,需要对常规测量手段加以改进乃至发展新型实验仪器和测试技术。多数学者采用小孔取压(孔径为0.5 mm)的压力测量方式[15-17]对微细通道内端面局部阻力特性进行了系统的实验研究。然而受实验装置和测量技术的限制,实验条件通常为常温常压,微通道的水力直径一般较大(200~1000 µm),雷诺数Re一般在160~10 000 之间。虽然不同研究者得到的实验结果相差很大,有的甚至相互矛盾,但学者们普遍认为常规管流的局部阻力计算公式无法准确预测气体在微通道中受到的局部阻力。而对于水力直径更小的微通道,仅有少部分学者采用DSMC(direct simulation monte carlo)和LBM (lattice boltzmann method)等数值模拟方法模拟了气体在端面处的流动规律。而相关的实验报道更是少之又少,Lee 等[18]采用表面微加工技术,将微压力传感器与微细通道结合在一起,在通道尺寸为H×W=1 µm×40 µm 和1 µm×20 µm 的微槽中对局部阻力引起的附加压降进行了测量。但无论是数值方法还是实验方法小通道中的端面的局部阻力特性研究结果均包含了气体压缩效应和滑移效应的综合影响,因此无法定量地得到端面局部阻力损失的大小。

相比于常规尺度管流,微尺度管流端面效应研究面临的问题更多、难度更大。微管流动端面局部阻力的直接测量,不仅受制于微压差的高精度测量技术,如果测压通道尺寸与实验微管尺寸相比不是足够小,将在测压通道处造成另外的“端面”或形成另外的局部阻力,影响测量结果的准确性[19-21]。针对上述问题,本文应用高压微压差和高压微流量测量专利技术[22-23]进行了高压条件下的微尺度流动实验,建立了排除滑移效应和压缩效应影响的端面局部阻力确定方法,应用该方法研究了气体流速、管径和气体性质对端面局部阻力的影响规律,并根据实验规律建立端面局部阻力的计算模型。

1 实验简介

研究气体在微米管中流动的端面效应需要实验装置具有以下两个特点:(1)测量范围(如压力、压差、流速的测量范围)足够宽;(2)能够实现高压条件下微压差和微流量等参数的精准测量。本文采用“高压微压差计”、“高压微流量计”和“高压微流量实验系统压力调控装置”解决高压条件下微压差、微流量的计量和出口端高压的稳定和精确控制等问题。

高压微压差计是利用电阻自动识别液位原理实现对微压差的实时测量。高压微压差计采用了U 形管的原理,压差计内部装有两种不同浓度的导电液体,中心密封着一根铂线。当施加压降时,压差计内部的液位会发生变化,同时导致电阻的变化。通过使用高精度电阻率计测量电阻,可以确定液位的高度从而计算出压差。该微压差计工作压力上限为80 MPa;在80 MPa 压力环境下,测量的压差下限可达10–6MPa 微量级,其相对误差可控制在1%以内[22]。

高压微流量计是利用电感识别相界面的原理实现高压环境下微流量的测量。在测量时,先将一水银段塞注入到流量计中。当气体进入流量计时,水银段塞被气体推动,电感器可以检测到气汞界面的变化。通过测量水银段塞的体积位移率可以计算出气体的流量。该微流量计工作压力上限可达100 MPa;在100 MPa 压力环境下,测量的流量下限可达nL/min 量级,相对误差小于1%[23]。

气体的微管流动实验对压力稳定性要求非常高,尤其是在高压微速(或微压差)流动实验中,压力的微小波动将导致实验结果的很大偏差。“高压微流量实验系统压力调控装置”是利用气体蓄能稳压和微管辅助调压实现微尺度流动实验的稳压调控[24]。调控装置中含有体积较大的高压气体,具有强大的压缩性,而微管辅助调压系统能够保证进入调控装置的实验系统流体流量较小,两者结合可以实现实验系统的回路稳压。

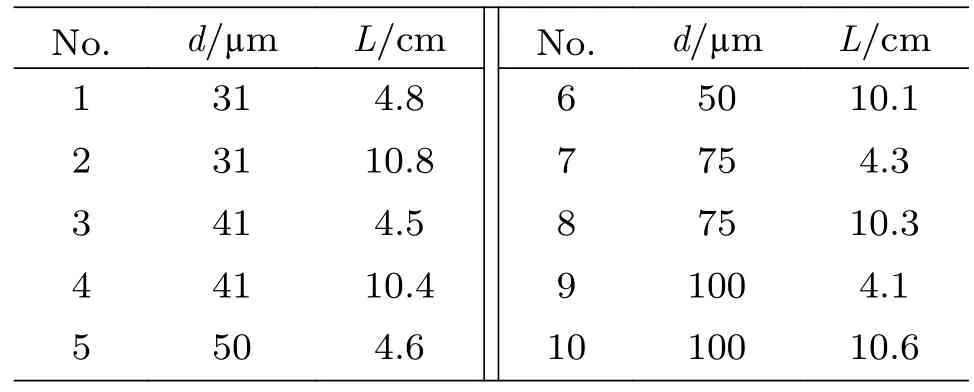

高压微管流动实验装置如图1 所示。图中,1 为注入泵,2 为微管连接器(内含微圆管),3为高压微压差计,4 为高压微流量计,5 为稳压调压系统,6 为数据采集处理系统,7 为恒温箱,8 为压力表。实验用微管为石英管,内径为31~100 µm(表1)。用原子力显微镜测得微管内壁绝对粗糙度仅为0.16 nm,按实验用最小内径的微管计算,其相对粗糙度为0.001%。所有实验用微管均为水力光滑管。

表1 实验用微管Table 1 The microtubes used in experiment

图1 高压微管流动实验装置Fig.1 High-pressure microtube flow experimental apparatus

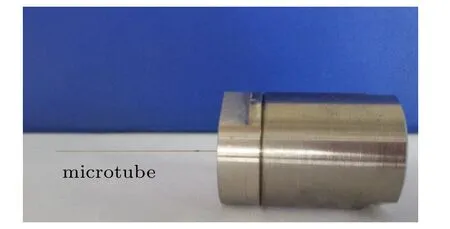

微管通过耐温耐压胶黏剂固定在自行设计的微管连接器内部,如图2 所示,微管连接器一方面起到装置间的连接作用,另一方面也能够对其内部的微管起到保护作用。由于微管连接器为不锈钢材质,最高可耐压70 MPa,当微管受内部高压气体作用时微管连接器可在微管外侧形成反作用力,避免微管发生变形,提高微管抗压强度。

图2 微管连接器实验装置图Fig.2 The microtube connector

实验用气体纯度为99.9%的N2,实验压力范围为5~20 MPa,实验温度为25~60℃;流量范围为9.92 µL/min~4.4 mL/min。实验系统中总的不确定度通常来自微圆管内径测量、微圆管长度测量、流量测量、压差测量等,总的不确定度可以由以下方程确定

式中,σx1, σx2, …, σxn为测量过程中不同装置的不确定度。经计算全部实验中的不确定度小于0.17。

2 微管流动端面附加压差的确定方法

在特定的气体微管流动条件下,微管中实测的总压差Δp由端面局部阻力产生的附加压差Δpend和沿程分布阻力形成的压差Δpx构成;在Δpx中,除了Hagen–Poiseuille 流压差ΔpH–P之外,还包含气体滑移效应引起的减阻压差Δpslip和压缩效应附加压差Δpcomp,即

在气体微管 流动实验中,ΔpH–P,Δpslip,Δpcomp和Δpend同时共存于实测总压差Δp中,目前尚无可靠的方法独立地测取这些附加压差。这正是长期以来微尺度流动及其端面效应研究所面临的关键难点。本文试图基于Δpx和Δpend在实验微管中分布特征的差异,建立量化确定Δpend的方法。

2.1 零管长压差外推法

微管流中Δpend与Δpx在微管中分布特征具有明显的差异。作为均匀管中的稳定流动,ΔpH–P,Δpslip和Δpcomp分布于整个实验微管中,与管长L成正比,且当微管足够短,Δpx趋于零。

Δpend形成作用于微管端面附近的有限范围,在此范围之外,Δpend与管长无关,微管长度足够短时所测得的压差可认为是端面附加压差,即

取一系列长度Li的微管,在压力、温度、管径、流速等均相同的条件下,进行微管流动实验;测取相应的压差pi;绘制Δp–L关系曲线;依据式(6),将Δp–L实验曲线外延至L=0,所得到的压差值即为特定实验条件下微管端面附加压差。图3 为氮气在如表2 所示实验条件下Δp–L关系曲线和相应的端面附加压差。

表2 Δp–L 关系的实验条件Table 2 The experimental condition of the Δp–L relationship

图3 压差与管长的关系曲线Fig.3 The relationship between pressure difference and pipe length

图3 所示的3 个实例PL-1,PL-2,PL-3中,端面附加压差分别为0.127 kPa,0.348 kPa,0.827 kPa;在长度为0.4 cm 的微管中,端面附加压差在实例总压差中所占的比例由图中回归曲线确定,分别为18.5%,21%,21.3%。可见在气体微管流动实验中,如果管长度过短则端面效应对实验结果的影响很大,不可忽略。

上述零管长压差计外推法确定微管流端面附加压差的准确性较好,但其实验工作量较大,难以作为大量应用的实用方法。为此,提出了确定微管流动端面附加压差的双管长压差计算法。

2.2 双管长压差计算法

由于端面附加压差仅产生和作用于微管端面,其值与管长无关。在特定的实验条件下,仅长度具有明显差异的两个微管(L1和L2)的端面附加压差相等(Δpend1=Δpend2)。沿程压差Δpx分布于整个实验微管,在相同的实验条件(压力、温度、管径、流速)下,只要两管长度及其长度的差异不是过大,可假设微管中总的压力梯度相等(Δpx1/L1=Δpx2/L2)。据此,可由流体在两个具有长度差异的微管中流动实测压差Δp1和Δp2计算端面附加压差

式(7)是利用两个不同长度微管在相同流动条件下实测压差的差异,识别并确定Δpend,将该方法称为管长压差计算方法。

式(7)计算的N2微管流端面附加压差如图4所示。另外,将用零管长外推法确定的Δpend也绘制于图4 中(图中的实心点)。由图4 可见,用2 种方法确定的Δpend吻合度非常高,这说明由式(5)确定的Δpend具有很好的准确性。

图4 N2 微管流端面附加压差Fig.4 The end-effects induced additional differential pressure for N2 in microtube flow

3 微管中氮气流动端面附加压差的主控因素及规律

在特定的实验条件下,利用式(7),可由两个不同长度的微管流总压差的差异确定∆pend,据此分析流速、管径和压力、温度对∆pend的影响规律。

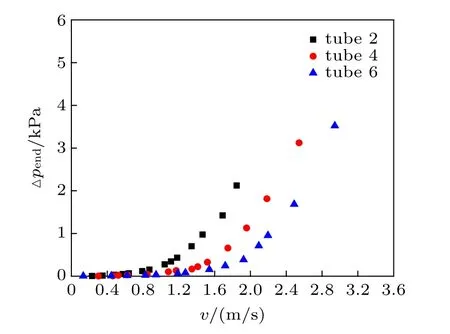

3.1 流速对氮气微管流端面附加压差的影响规律

图5 为3 种直径微管中氮气流动端面附加压差与流速的关系,实验压力为5 MPa,温度为25℃。由图5 可知,在本文实验的流量范围内(0.2~1.5 m/s),∆pend与流速v具有非常好的正相关性。随流速的增大,∆pend单调升高。∆pend随v而升高的规律在临界流速vc处发生明显的改变。在v(0,vc]范围,∆pend随v缓慢升高;而在v[vc, 4)范围,∆pend随v的增大而急剧升高。不同的微管内径,∆pend与v的相关规律发生转折,临界流速vc具有明显差异。在图5 所示的3 个典型实例中,内径为31 µm,41 µm,50 µm 的微管的临界流速vc分别为1.18 m/s,1.52 m/s,2.09 m/s。

图5 端面附加压差与流速的关系Fig.5 The relationship between the end-effects induced additional differential pressure and flow velocity

3.2 管径对氮气微管流端面附加压差的影响规律

图6 是4 种流速条件下,氮气微管流端面附加压差与管径的实验关系,实验压力为5 MPa,温度为25℃。由图6 可见,在本文实验的管径范围内(31~100 µm), ∆pend与管径d具有非常好的负相关性。随管径的增大,∆pend单调降低。∆pend随d的变化规律在临界管径dc处发生明显的改变。在d[de, 100 µm]范围,∆pend随d的减小线性地缓慢升高;在d(0,dc]范围,∆pend随d的减小而急剧升高。与d[dc, 100 µm)范围内∆pend~d相关规律相比,在d(0,dc]范围内,∆pend与d的异常变化规律可以认为是氮气微管流的端面微尺度效应。

图6 端面附加压差与管径的关系Fig.6 The relationship between the end-effects induced additional differential pressure and tube diameter

3.3 压力和温度对氮气微管流端面附加压差的影响规律

由于温度和压力是影响气体性质的重要因素,所以本节在不同压力(5~20 MPa)和温度(25~60℃)条件下进行了N2在微管中的流动实验。图7 为不同压力条件下∆pend与v的关系。由图7可见,在不同流速条件下,压力对∆pend的影响不同,在较低的流速范围内(v≤0.7 m/s),压力对∆pend的影响较小,随着压力的升高,∆pend的变化很小,这说明在该流速范围内压力升高端面效应对流动的影响不明显。而在较高的流速范围内(v>0.7 m/s),压力对∆pend的影响则很大,随着压力的升高,∆pend增大,这说明在该流速范围内压力越高端面效应对流动的影响越大。

图7 端面附加压差与压力的关系Fig.7 The effect of pressure on the end-effects induced additional differential pressure

图8 为不同温度条件下∆pend与v的关系。由图8 可见,在本文的实验范围内,温度对∆pend的影响不明显。

图8 端面附加压差与温度的关系Fig.8 The effect of temperature on the end-effects induced additional differential pressure

4 氮气微管流端面附加压差的经验模型

综合分析上述研究结果,在本文实验条件范围内,氮气微管流端面附加压差的主控因素为管径和流速。依据∆pend与管径单调负相关性和∆pend与流速单调正相关性的实验规律,采用量纲分析方法,可以建立无量纲参数团

式中,v为氮气在微管中的平均流速,m/s;d为微管内径,10–6m;g为重力加速度,9.81 m/s2。

对微管流端面附加压差无量纲化可得

将包括图5 和图6 在内的所有实验结果用式(8)和式(9)所用的无量纲参数Δpend*和ζ 进行处理,绘制无因次端面附加压差Δpend*与ζ 的关系(图9)。由图9 可见,在本文实验条件范围内,所有无因次端面附加压差Δpend*与ζ 的相关性非常好,这说明式(8)的无量纲参数团是合理的。如图9 所示,∆pend*与ζ 为单调正相关规律。对图9 中的数据进行拟合,可以得到本文实验条件范围氮气微管流端面附加压差的经验模型

图9 Δpend*与ζ 的关系曲线Fig.9 The relationship between Δpend* and ζ

式中,a和b是实验常数,a=2.995,b=3×10–7。

5 结论

(1)实验表明零管长压差外推法和双管长压差计算法两种确定微管流端面附加压差的方法得到的结果吻合非常好。由于零管长压差外推法实验工作量很大,将双管长压差计算法作为确定气体微管流端面附加压差的实用方法。

(2)应用双管压差计算法对气体微管流端面附加压差及有关规律的定量研究。发现微管流端面效应附加压差Δpend与管径d之间为单调递减关系,与流速v之间为单调递增关系。在低流速范围压力对Δpend影响不大,而在高流速的范围压力对Δpend的影响逐渐增大,压力越高端面效应引起的附加压差越大。在本文实验条件范围内,温度对Δpend的影响不明显。

(3)采用量纲分析法对实验数据进行处理,发现∆pend与管径和流速相关的参数团ζ=v2/(gd)之间呈单调正相关规律,由此可以拟合得到微管流端面附加压差的经验计算模型。

——水芹主要害虫识别与为害症状