铝锭品位对Al-6.8Zn-2.5Mg-2.5Cu铝合金产品的影响

供稿|马月,李欣斌,王强,宋阳,李棠旭 / MA Yue, LI Xinbin, WANG Qiang, Song Yang, LI Tangxu

内容导读

为了选择最优原材料,精准管控产品质量和生产成本,本文对比分析了不同品位铝锭对铸锭Fe、Si 含量、显微组织中相种类和形貌、成品板材拉伸力学性能和断裂韧性等方面的影响,并通过理化检测结果表征了不同品位铝锭下产品技术指标值的变化。试验结果表明,铝锭品位变化后,并未对铸锭、板材的技术指标产生明显影响,采用低品位铝锭投产能够获得满足产品指标要求的板材。因此,将该工艺进行了固化,应用于工业化生产中。

在铝中加入适量的其他元素配制成的铝合金,具有强度高、塑性好、比强度大等特性,可与优质合金钢媲美,成为优秀的轻型结构材料,有“会飞的金属”之称。飞机结构中铝材占50% 以上[1]。铝合金Al-6.8Zn-2.5Mg-2.5Cu 即是一种常用的适用于飞机材料的铝材。

铝锭的品位分为多个等级,等级越高,杂质元素的含量越低。根据Al-6.8Zn-2.5Mg-2.5Cu 铝合金产品中杂质元素Fe、Si 含量的上限指标,Al 质量分数99.99%和99.95%这2 种品位的铝锭(编号分别为1 和2)均能够满足要求,将这2 种品位铝锭对产品的影响进行对比分析,选取满足产品质量且成本最低的原材料,提升产品的市场竞争力。

试验过程

以铝锭品位为变量,将废料配比、铸锭规格、板材厚度、热处理等工艺参数保持不变,开展生产试验,获得2 种铝品位的铸锭和板材(编号与采用的铝锭对应,即采用1 号铝锭制造的铸锭和板材分别成为1 号铸锭和1 号板材),对铸锭进行化学成分、显微组织及拉伸力学性能分析,对板材进行拉伸力学性能、断裂韧性等分析。

试验结果分析

铸锭化学成分对比分析

对2 种铸锭不同位置进行化学成分取样分析,取样位置如图1 所示,取样位置为铸锭宽度的中心(1#、2#、3#)、1/4 处(4#、5#、6#)以及边部(7#、8#、9#),化学成分分析结果如表1 所示。本文试样编号规则为“采用铝锭号-采样位置”。

表1 2 种铸锭化学成分对比分析(质量分数) %

图1 化学成分取样位置示意图(单位:mm)

由表1 可知,2 种铸锭的Si 元素含量基本相当,平均值数值差为0.002%;Fe 元素含量相差较Si 元素大,平均值数值差为0.009%,采用99.95%铝锭的铸锭Fe 元素含量相对高些。铝锭品位的变化带来了杂质元素含量的变化,后续将进一步分析这些差异对铸锭和成品板材的影响。

铸锭显微组织对比分析

选取图1 中1#、2#、3#、4#、7#号位置试样,对2种铸锭的显微组织进行了对比分析,结果如图2所示。

图2 2 种铸锭扫描电镜显微组织对比:(a) 1-1#;(b) 2-1#;(c) 1-4#;(d) 2-4#;(e) 1-7#;(f) 2-7#;(g) 1-2#;(h) 2-2#;(i)1-3#;(j)2-3#

由图2 可知,铝锭品位优化为99.95%后,铸锭的显微组织变化不大,未见富Fe 相数量的显著增加,晶粒尺寸相差不大。从中心到边部(1#→4#→7#、1#→2#→3#)枝晶网络逐渐变厚,符合铸锭结晶规律。

铸锭显微组织中富Fe 相对比分析

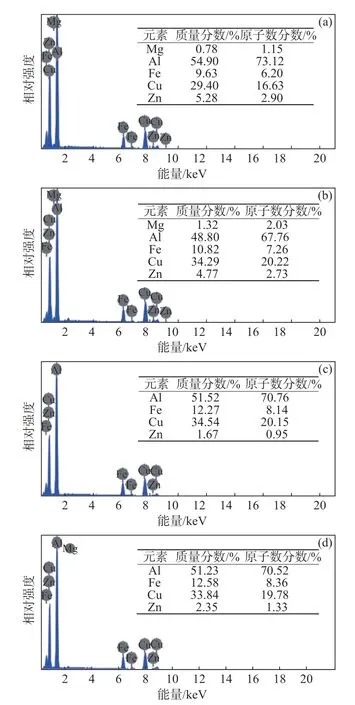

铝锭品位的改变,带来了成品铸锭中Fe 元素含量的变化,在2 种品位铸锭的心部(1#)和宽度1/4 位置(4#)处观察到了富Fe 相,如图3 所示。

图3 2 种铸锭富Fe 相的对比:(a) 1-1#;(b) 2-1#;(c) 1-4#;(d) 2-4#

由图3 可知,2 种铸锭心部和宽度1/4 处富Fe 相的形貌均为针片状,尺寸与数量均相差不大,且通过图4 能谱分析结果可知,2 种铸锭的富Fe 相均为Al7Cu2Fe 相。含Cu 量较高的合金中,主要形成Al7Cu2Fe 相[2],能谱分析结果与其一致。

图4 2 种铸锭富Fe 相的能谱分析结果:(a)1-1#;(b)2-1#;(c)1-4#;(d)2-4#

铸锭力学性能对比分析

对2 种铸锭进行了拉伸力学性能对比分析,取样位置如图5 所示,分别在铸锭宽度的中心(11#、12#、13#)、1/4 位置(14#、15#、16#)选取试样,力学性能分析结果见图6。

图5 铸锭力学性能取样位置图(单位:mm)

图6 2 种铸锭力学性能对比

由图6 可知,1 号2 号铸锭的抗拉强度平均值分别为246.3 和238.5 MPa;屈服强度平均值分别为180.8 和160.7 MPa;延伸率平均值分别为4.52%和3.67%。2 号铸锭的抗拉强度与1 号铸锭基本一致,屈服强度比1 号铸锭低10 MPa,延伸率低0.8%,铸锭整体性能略有降低。

板材力学性能对比分析

由于板材的力学性能指标以厚度50 mm 为分界线,因此本文分别对比分析了厚度51~80 mm 板材和50 mm 及以下规格的板材力学性能,对比分析结果分别如图7 和图8 所示。

图7 51~80 mm 2 种工艺板材力学性能对比:(a)纵向;(b)横向;(c)高向;(d)断裂韧性(L-T 表示纵向,T-L 表示横向,S-L 表示高向)

图8 50 mm 及以下2 种工艺板材力学性能对比:(a)纵向;(b)横向;(d)断裂韧性(L-T 表示纵向,T-L 表示横向)

由图7 可知,厚度51~80 mm 的板材2 号工艺下板材的纵向抗拉强度、延伸率与1 号工艺下板材相当,屈服强度处于1 号工艺下板材的中下水平,两工艺的抗拉和屈服强度指标与订货标准值相比余量较大,延伸率指标与订货标准值相比的余量不大;两工艺横向拉伸性能指标的趋势与纵向一致;2 号工艺下板材的高向抗拉、屈服强度、延伸率指标均与1 号工艺下板材相差不大,且余量充足;2 号工艺下板材3 个方向的断裂韧性均处于1 号工艺下板材的中上水平,余量充足。

由图8 可知,厚度≤50 mm 的板材,2 号工艺下板材的纵向和横向抗拉、屈服强度及延伸率指标与1 号工艺下板材相当,且余量较大;L-T 和T-L 方向的断裂韧性处于1 号工艺下板材的中下水平,余量仍然满足两个单位。

根据上述分析结果可知,铝锭品位的降低导致厚度51~80 mm 的板材屈服强度有所降低,厚度≤50mm 的板材断裂韧性有所降低,但两工艺的各项力学性能指标仍有余量,能够满足标准要求。

分析与讨论

铝锭品位变化对铸锭Fe、Si 含量的影响

1 号铝锭的Fe 质量分数实测值为0.001%~0.002%,Si 质量分数实测值为0.001%~0.003%,1 号铝锭的Fe 质量分数实测值为0.0072%~0.0198%,Si 质量分数实测值为0.0073%~0.0199%之间。两品位铝锭的Fe、Si 含量值相差较大,但铸造成为成品铸锭后,Fe、Si 含量之间的差异远比铝锭之间的差异小(见表1),这是由于在熔铸过程中,会加入大量的中间合金、其他合金的废料等原材料,这些原材料的加入,会冲淡铝锭品位不同带来的Fe、Si 含量差异,使最终成品铸锭Fe、Si 含量相差不大。同时,在熔铸过程中,搅拌、扒渣、精炼等工具均为铁制品,这些制品的使用,也会对成品铸锭的Fe 含量产生一定的影响,造成成品铸锭的Fe 含量远高于铝锭。因此,在选择铝锭品位时,无须一味追求高品位,应根据投料结构、工具的使用情况等多方位进行考量。

Fe 含量的提高对铸锭显微组织的影响

Fe 是铝合金中最常见的杂质元素之一。Fe 原子在铝合金中可以形成各种形状的Fe 相,其中以针片状铁相最易形成、最为常见。Fe 质量分数不大于0.2%时,富Fe 相的形态一般为汉字状α 相;Fe 质量分数不大于0.25%时,Fe 相的形态一般为细小片状;Fe 质量分数大于0.3%时,Fe 相的形态为粗大针片状β 相[3]。随着Fe 含量的增加,富Fe 相的形态发生变化。2 种铝锭工艺下成品铸锭的Fe 质量分数均大于0.3%,在铸锭中均以针片状Al7Cu2Fe 的形式存在,是其富Fe 相形貌、尺寸相差不大的主要原因。

Fe 含量的提高对铸锭冶金质量的影响

Fe 含量增多时,大量针片状富Fe 相在凝固过程中会影响枝晶间的金属液的流动,阻塞枝晶间的补缩通道能,从而增加铸锭的缩孔和疏松等缺陷[4]。

Fe 含量的提高对板材力学性能的影响

针片状富Fe 相粗大且脆,会割裂铝合金基体,使其产生局部应力集中而脆性增加,致使铝合金制品塑性、韧性等明显下降[5],因此,对成品板材的各项性能要求较高的产品,需要对铝合金中的Fe 元素含量进行控制。本文中的产品,现有2 种品位铝锭工艺下产品的Fe 含量均能够满足最终成品板材的各项性能指标要求,且存在余量,满足使用要求。

结论

质量分数99.99%和99.95%的铝锭生产的产品的显微组织、力学性能差异不大,均能够满足产品技术指标的要求和用户的使用需求。而采用99.95%铝锭作为原材料,在保证产品质量的前提下,可降低原材料的投入成本,提升公司产品在市场的竞争力,带来可观的经济效益。