浅析锆合金β淬火组织差异

刘 琼,谢 梦,李宇力,张建军,李新意,曹康琪

(西部新锆核材料科技有限公司,陕西 西安 710299)

在锆合金加工过程中,锻造棒坯通常要通过β淬火使组织中的第二相重新溶入β相,使β稳定元素充分、均匀固溶于锆合金基体中,以提高成品的耐腐蚀性能。锆合金在进行β相冷却的过程中,bcc结构的β相会转变为hcp结构的α相,且随着合金成分和冷却速率的变化,会得到不同的微观组织。一般认为[1]锆合金生产中,淬火组织为Basketweave魏氏组织和Parallel-plate魏氏组织时,由于α板条内有位错存在,有利于后续加工。

在锆合金管棒坯生产过程中发现,对应同一铸锭不同位置的锻造棒坯淬火组织虽然均为魏氏组织,但对应铸锭头部的锻造棒坯淬火组织在晶界处有较多垂直/平行于晶界的平行板条组织,对应铸锭中部和尾部的锻造棒坯淬火组织中网篮组织更为明显。淬火组织中平行板条组织大量出现可能会影响材料的强-塑性,将导致加工过程中材料开裂[3-4]。锆合金淬火组织的这种差异可能会影响后续半成品及成品的产品质量,因此本文从锻造淬火工艺、合金元素、铸锭组织结构等方面对锆合金锻造棒坯淬火组织的差异进行了分析。

1 试验过程

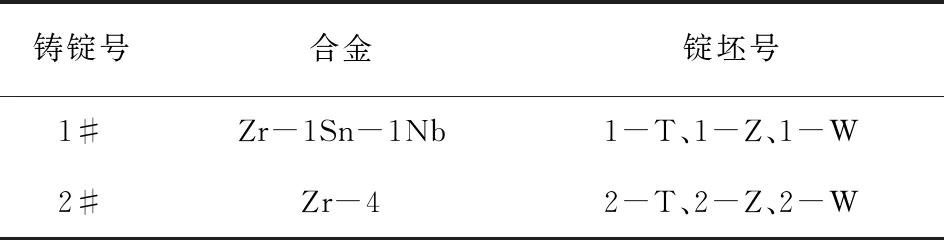

本文选用相同规格的Zr-1Sn-1Nb合金铸锭和Zr-4合金铸锭,根据其不同位置淬火组织的不同从锻造淬火工艺、铸锭合金元素及铸锭组织进行分析。其中1#铸锭为Zr-1Sn-1Nb合金,2#铸锭为Zr-4铸锭,选择试样为对应铸锭头部、中部和尾部的锭坯,锭坯均经过淬火。铸锭及锭坯情况见表1。

表1 铸锭及锭坯情况

2 试验结果与讨论

2.1 β淬火组织

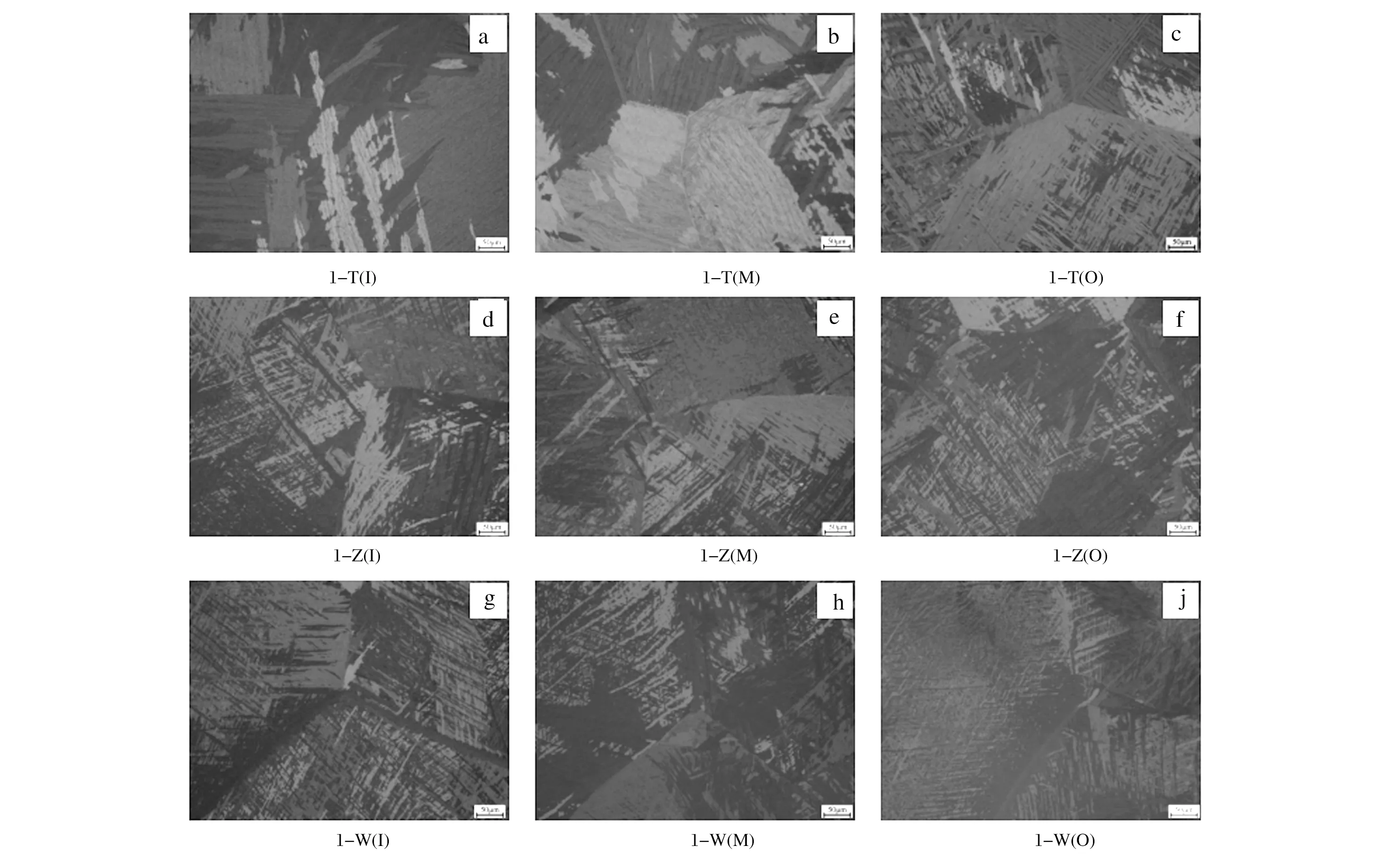

铸锭经过锻造、淬火处理后,在表1中所选取锭坯的端部取片状试样进行金相检测。每个片状试样的中心(I)、R/2(M)和边部(O)分别取样进行观察,样片上取样位置见图1。

图1 β淬火试样取样示意图

图2、图3分别为1#铸锭、2#铸锭不同位置(T-对应铸锭头部、Z-对应铸锭中部、W-对应铸锭底部)锭坯淬火后芯部、R/2和边部的淬火组织。从图中可以看出,同一棒坯其芯部、R/2和边部的淬火组织基本相同,而对应铸锭不同位置的棒坯淬火组织存在差异。1-T和2-T芯部、R/2和边部的组织在晶界处有较多垂直/平行于晶界的平行板条组织,而对应铸锭中部和尾部的其它棒坯的芯部、R/2和边部淬火组织为明显的网篮组织;且该趋势在2#(Zr-4合金)铸锭中表现更加明显。

图2 1#(Zr-1Sn-1Nb)铸锭不同位置淬火组织

图3 2#(Zr-4)合金铸锭不同位置淬火组织

2.2 加工工艺的影响

在锆合金加工过程中,初始锻造和β淬火会对材料组织造成影响[4],其中锻造工序破碎铸锭的柱状晶,改善宏观偏析,把铸态组织变为锻态组织,并在合适的温度和应力条件下,焊合内部孔隙,提高材料的致密度,控制材料晶粒的大小和均匀度,并改善第二相的分布。β淬火使其熔炼和锻造锭坯组织中的第二相重新溶入β相,使Nb、Fe、Cr这些β稳定元素在β相中过饱和,快速冷却后合金元素过饱和固溶在α相中,合金元素充分和均匀固溶于锆合金基体中。这样一方面可以使合金元素分布更均匀化,另一方面又可以使成品管材抗腐蚀性能提高。

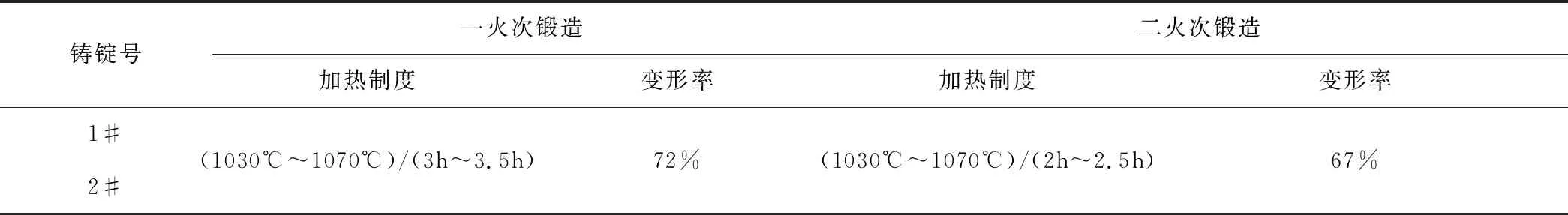

本文选用的两个铸锭在加工过程中,经两火次锻造后进行β淬火。铸锭锻造工艺见表2,所选取锭坯淬火工艺见表3。从表2可以看出,两个铸锭均采用相同工艺进行拔长锻造,保证了锻造过程中变形量的一致性。表3中,所取锭坯的淬火工艺也均在工艺要求范围内,锭坯转移时间和淬火水温均控制在较小的范围内,保证了锭坯淬火冷却速率的一致性。通过锻造工艺和淬火工艺的对比,两个铸锭不同位置锭坯的锻造和淬火工艺均按照要求严格控制,基本一致,均形成了图2和图3所示的魏氏组织,但仍然存在不同位置淬火组织的不同,可以判断,两个铸锭不同位置锭坯淬火组织差异不是由于锻造、淬火工艺造成的。

表2 锻造工艺

表3 β淬火工艺

2.3 铸锭化学成分的影响

D. Charquet等人研究表明[5]网篮组织的形成与淬火冷却过程相变的形核有关。Si、C等固溶度较低的元素,易形成网篮组织;而Ca、Mg、Na等元素只有以氯化物的形式添加时才易形成网篮组织,添加极少含量的Ca、Mg、Na等杂质元素不足以使不含Cl的平行板条组织原材料形成网篮组织。

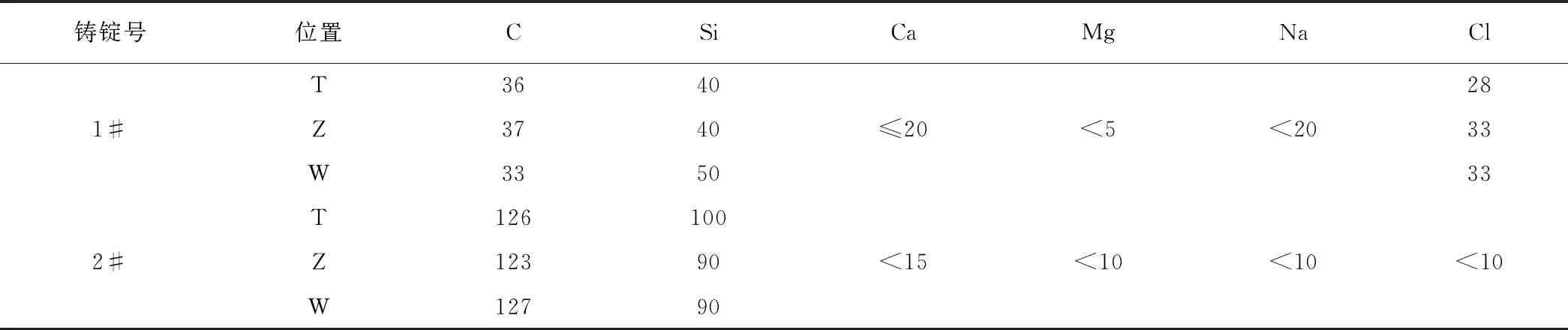

表4为1#铸锭、2#铸锭所选取锭坯对应铸锭不同位置的化学成分。其中每个铸锭不同位置的C、Ca、Mg、Na含量基本一致;每个铸锭不同位置Si元素含量也没有相同的增长趋势,1#铸锭尾部含量较头部和中部高出10ppm,2#铸锭头部含量较中部和尾部高出10ppm。同一铸锭元素的变化趋势与其不同位置的淬火组织(图2、图3)变化趋势也不尽相同,而本文两个铸锭在熔炼过程中,添加Ca、Mg、Na等元素的方式相同,因此可以判断以上元素含量的差异不足以导致同一铸锭不同位置锭坯淬火组织的差异。

对比1#铸锭和2#铸锭的C含量和Si含量,发现1#铸锭的C含量约为40ppm,Si含量约为40ppm;2#铸锭的C含量约为120ppm,Si含量约为90ppm;2#铸锭的C含量和Si含量均高于1#铸锭。对比图2和图3,2#铸锭的网篮组织比1#铸锭的网篮组织更加明显,这与D. Charquet等人提出的Si 、C等元素的加入易形成网篮组织相吻合。

表4 1#铸锭、2#铸锭不同位置合金元素、杂质元素(单位:ppm)

2.4 铸锭组织的影响

本文中铸锭均采用三次真空自耗熔炼而成。自耗熔炼的特点是边熔化边结晶,在熔炼过程中一直存在固态电极、液态熔池和已凝固的铸锭三种状态。而且铸锭的凝固过程是由上而下的顺序。初期,凝固主要从底部开始,随着铸锭增长,底部冷却逐渐减弱,当达到一定长度时则边缘冷却占主导地位,柱状晶逐渐改变方向,与径向的夹角越来越小。铸锭进一步增长到一定值时,柱状晶几乎与径向平行。在铸锭长度方向上,结晶组织最终形成三个区,即铸锭头部的非平衡区、铸锭中部的伪平衡区及尾部的非平衡区。根据结晶结构的差异又可分为:堆积锥体,柱状晶区,头部晶区,表面晶层和锭冠[4]。

铸锭头部、中部及尾部结晶组织的不同必然导致在锻造同一变形量作用下,形成不同大小的晶粒,最终导致同一铸锭不同位置淬火过程中的组织差异。

3 结论

(1)锆合金管棒坯生产过程中,不同铸锭采用相同的锻造和淬火工艺不会导致铸锭不同位置锭坯淬火组织差异;

(2)C元素和Si元素较高含量的加入使Zr-4合金锻造淬火组织较Zr-1Sn-1Nb合金锻造淬火组织中的网篮组织更为明显;

(3)锆合金真空熔炼过程中,铸锭头部组织与其中部和尾部组织存在不同导致铸锭经锻造、淬火后存在组织差异;

(4)不同牌号锆合金锻造淬火组织差异的存在对后续产品质量的影响需做进一步研究。