冷轧预变形对7xxx系铝合金板材析出行为的影响

牛龙飞,陈忠家,付多辉,王 杰

(合肥工业大学 材料科学与工程学院,安徽 合肥 230009)

能源、环境和安全是当今世界各国极为关注的三大问题,降低碳排放,提高能源利用率已经成为各国经济发展中最为重要的战略目标。Al-Zn-Mg-Cu合金由于具有较高比强度和比刚度、较好的耐腐蚀性能等一系列优点[1,2]被认为是21世纪最具有开发和应用潜力的“绿色材料”,已被广泛应用于交通运输、航空航天和包装及容器工业等领域,成为轻量化的首选材料。

随着Al-Zn-Mg-Cu合金的不断发展和深入研究,人们对其性能与制备工艺也提出了越来越高的要求,不仅要求材料具有较高的性能,而且要求材料制备过程尽量减少能源与时间的消耗。例如,铝合金中析出相的尺寸及分布以及晶粒尺寸是影响其综合性能的主要因素,但目前广泛应用的调控析出相尺寸与分布的T6时效(120℃×24h)工艺,以及细化晶粒组织所用的中间形变热处理工艺中的过时效环节(400℃×8h)均有耗时长、耗能大的缺点。为了解决上述问题,国内外研究学者,通过调控微量元素含量[3]、采用非等温时效的方法[4]以及电场与热处理[5]相结合等一系列的工艺促进时效析出过程,以达到减少时间与能源的消耗。此外,也有研究表明形变[6,7]也能够促进析出相的析出并发展了相应的最终形变热处理工艺,但是研究均集中在相应的工艺制定和微观机理的解释[8],而形变对析出行为影响方面的研究较少。因此,如果能够掌握冷轧预变形对合金板材析出行为的影响规律,对于更好地设计不同性能的铝合金材料和优化制备工艺等均具有重要指导意义。

本工作直观分析了冷轧预变形对合金基体内析出相析出速度的影响,并结合新相形核和长大对上述现象进行定性解释,同时结合DSC和析出动力学进行定量说明。

1 实验方法

实验所用合金成分为Al-8.1Zn-2.2Mg-2Cu-0.2Zr-0.25Ce,铸锭经460℃×24h均匀化处理后进行热轧变形,热轧后试样经390℃×1h中间退火;最后退火样品经450℃×90min+465℃×40min+475℃×20min的三级固溶处理。首先对固溶态合金和40%冷轧预变形的合金进行120℃时效处理并连续测定硬度值变化;取固溶态和40%预变形的样分别400℃×8h和400℃×1h过时效,利用SEM统计其析出相体积分数,同时取固溶态和40%预变形的样进行差热分析并结合JMA方程求冷轧预变形对合金析出激活能的影响。

采用差示扫描量热仪(DSC)对固溶态和进行40%冷轧预变形处理的两种合金板材进行差热分析,以5℃/min的加热速率从0℃加热到350℃;显微组织观察在场发射扫描电子显微镜(SEM)上进行;显微硬度在数字显微硬度计上进行测试;并利用X射线衍射仪进行物相分析及位错密度测试。

2 实验结果与讨论

2.1 预变形对析出相析出速度的影响

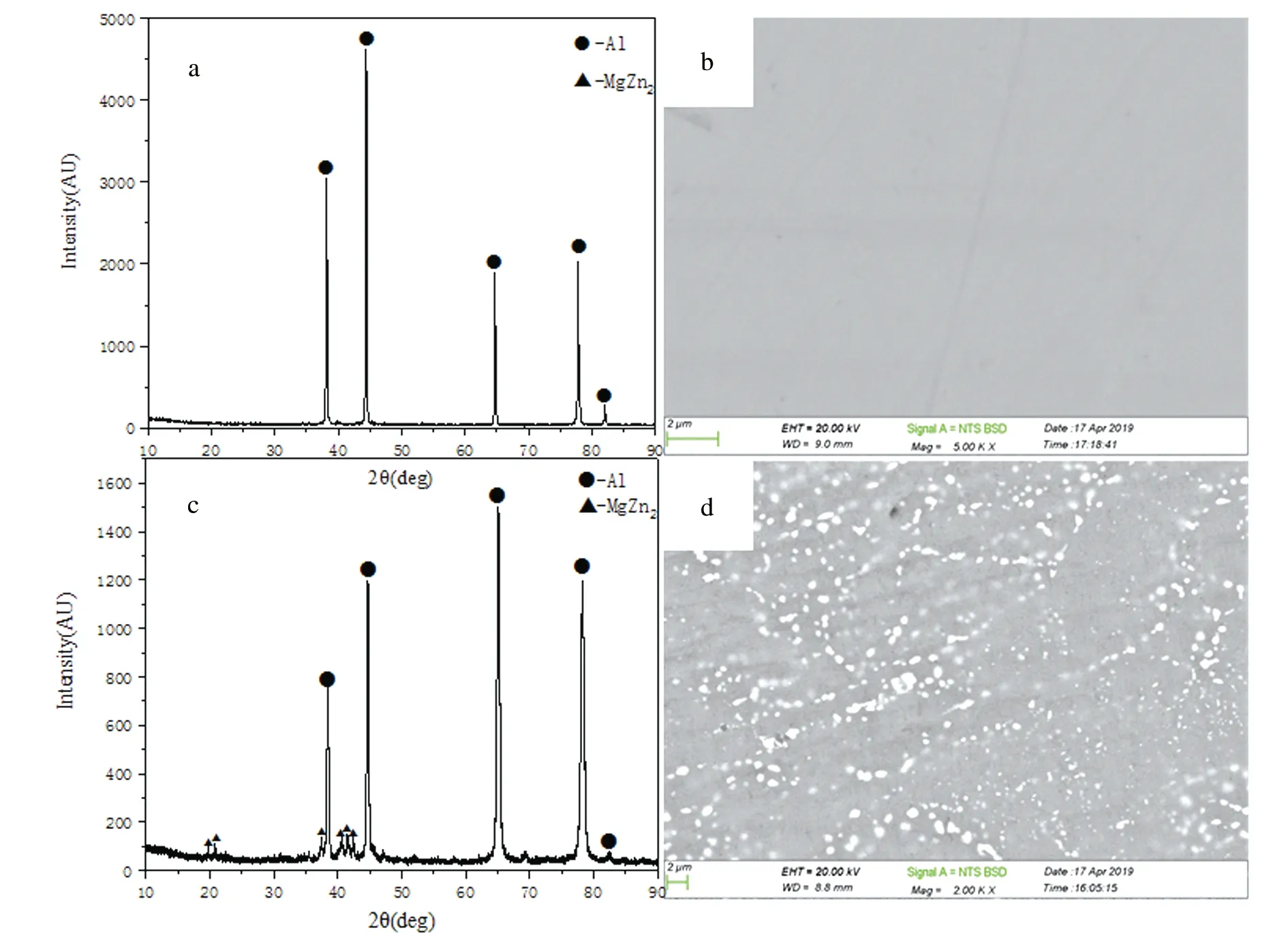

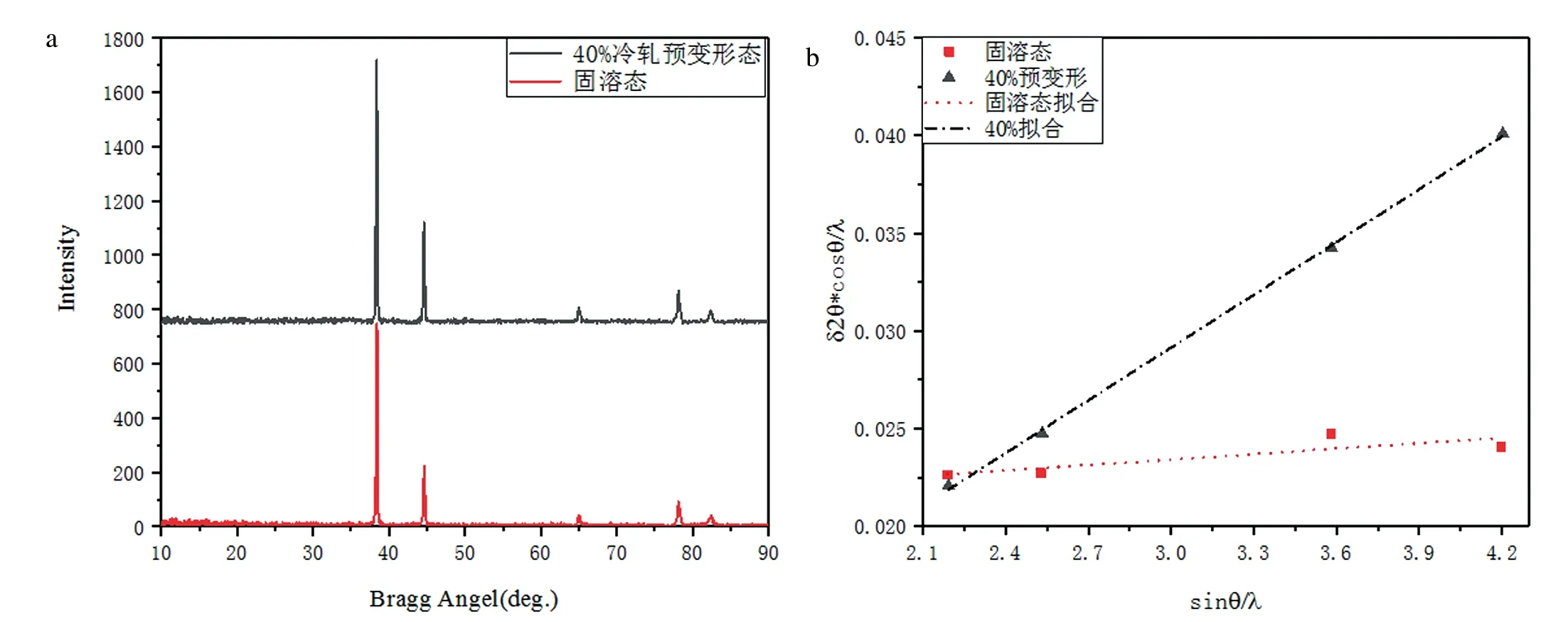

图1所示为不同状态下7xxx系铝合金的X射线衍射图谱及SEM背散射电子像。由图1(a)可知,固溶态的铝合金XRD谱中未出现MgZn2相的衍射峰,同时结合SEM背散射电子像可知在三级固溶处理过程中第二相已完全回溶到基体中;经40%预变形和过时效处理后,基体内除了Al相还存在大量的MgZn2相(图1(c)),同时由SEM像可以观察到,基体中出现大量第二相。

(a)固溶态合金XRD;(b)固溶态合金SEM像;(c)过时效态合金XRD;(d)过时效态合金SEM像

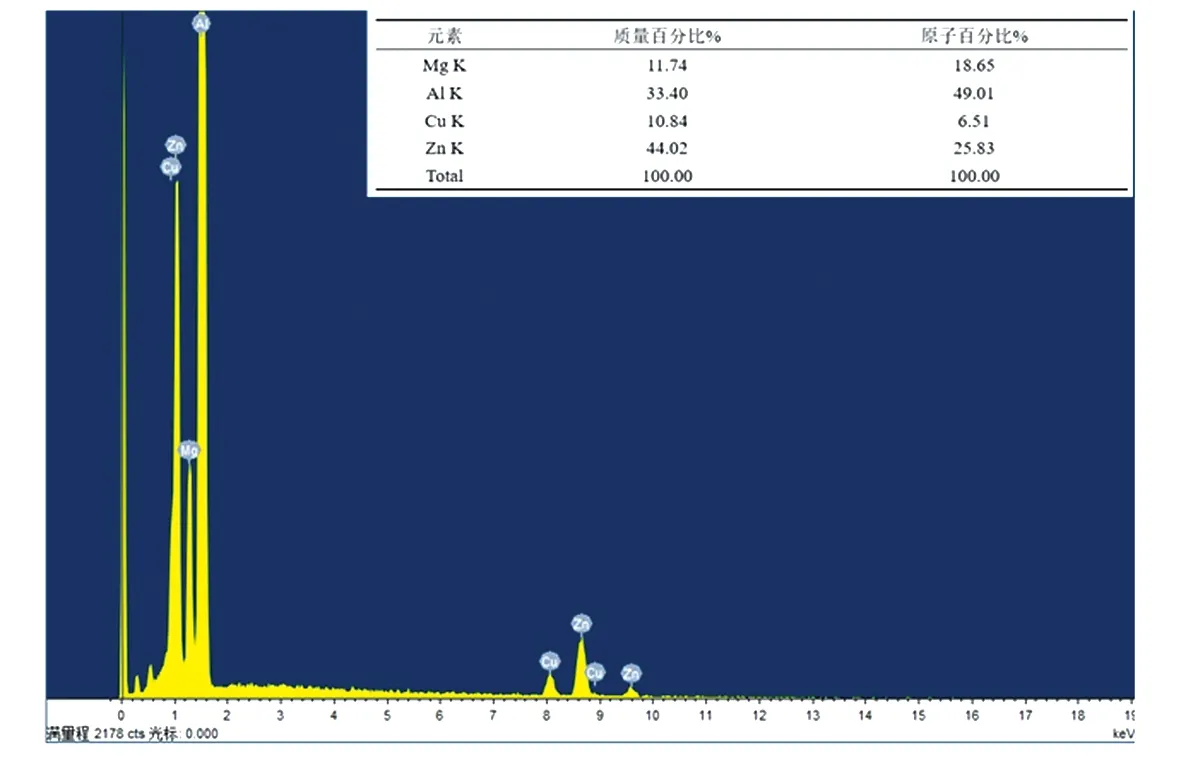

为了确定SEM图中第二相的化学成分,进行EDS元素分析,结果如图2所示,由图可知Mg∶Zn原子百分比接近1∶1.4。7xxx系铝合金在250℃以上过时效处理时[9,10],MgZn2相中的Zn原子会被Cu、Al原子所代替,MgZn2相的具体化学式为Mg1Zn1.4Cu0.3Al0.3,因此判定铝合金经过时效处理后所获得的析出相为MgZn2相。

图2 合金扫描电镜EDS元素分析

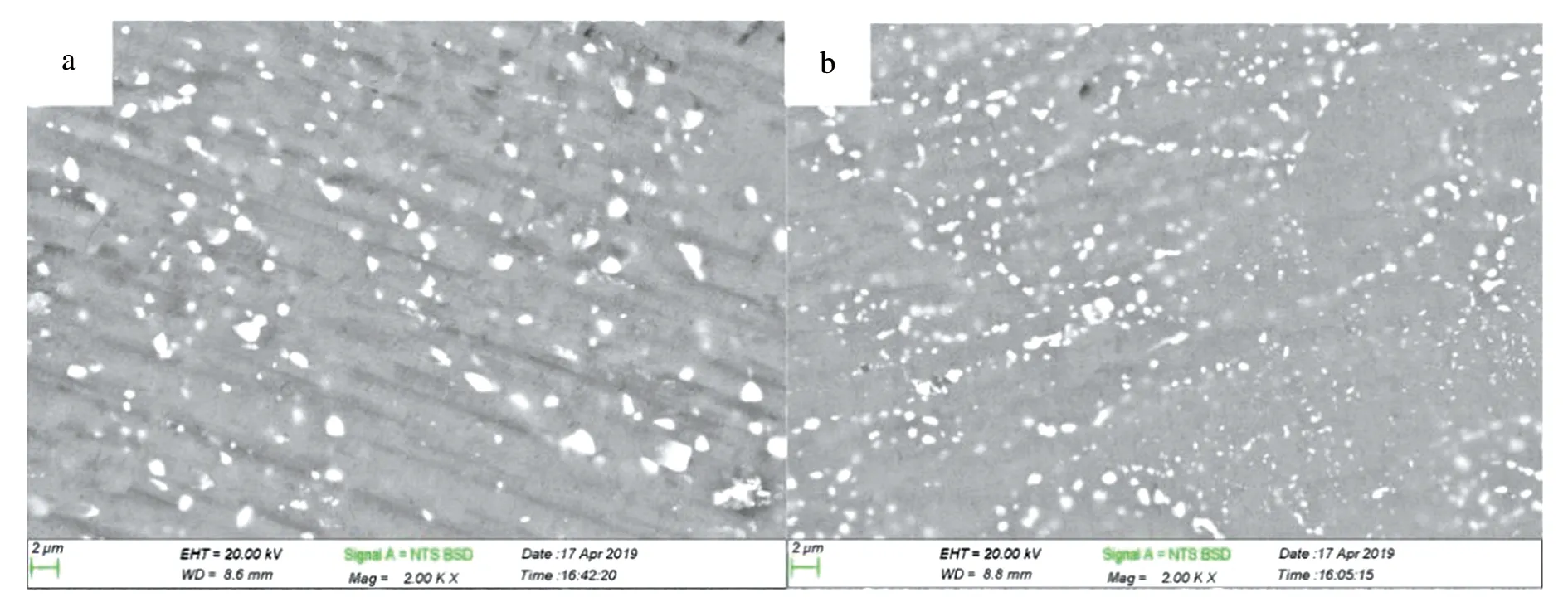

图3所示为过时效态合金扫描电镜背散射电子像,对图中MgZn2相体积分数进行统计得出MgZn2相体积分数为7.5%,而40%预变形的合金在400℃下仅仅进行1h的过时效,MgZn2相体积分数便达到10.64%。因此冷轧预变形的引入能够较大程度的加快MgZn2相的析出速度。

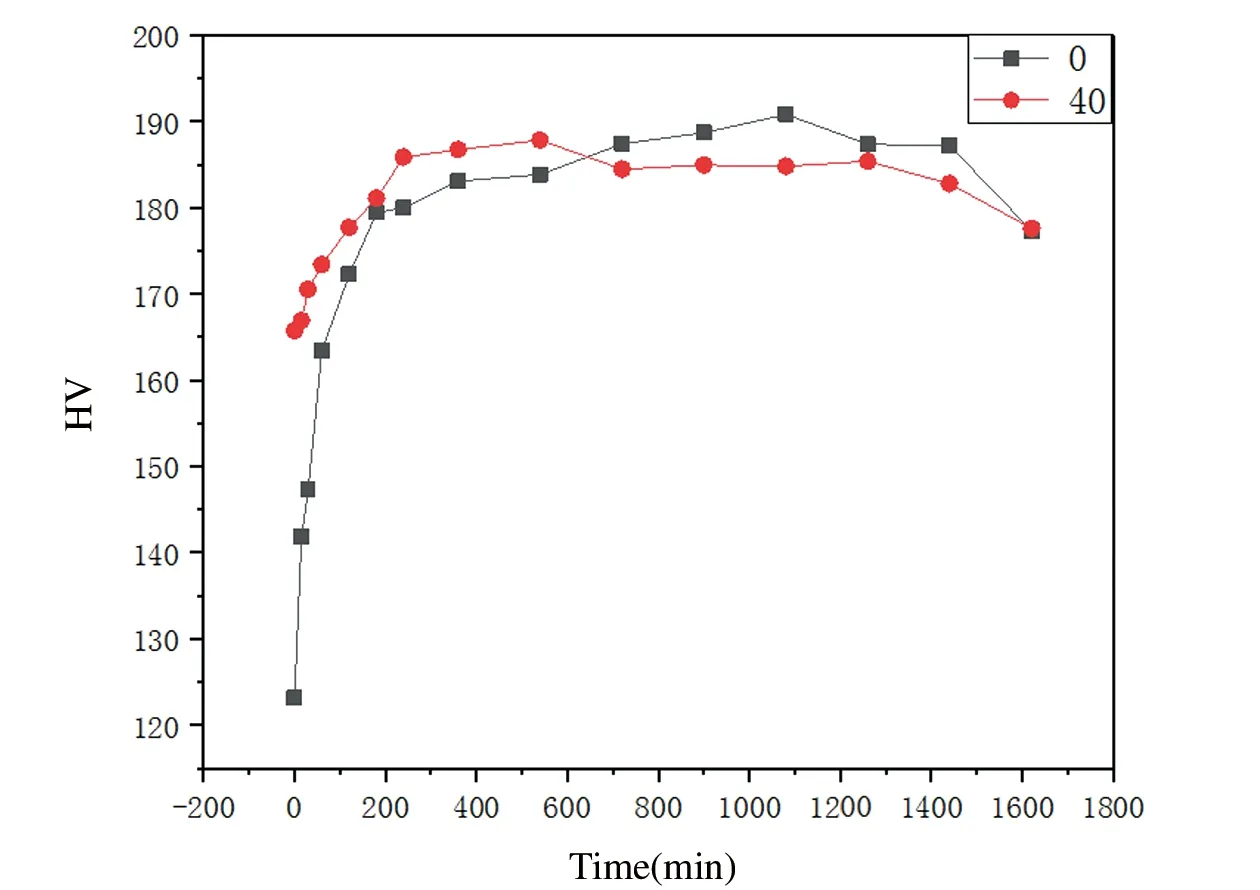

图4所示为固溶态合金和40%冷轧预变形的合金在120℃人工时效处理后,硬度随时效时间的变化曲线图。由图可以看出,两组合金时效硬化都可以分为3个阶段:时效初期,两组合金的硬度都迅速升高,这是因为基体中过饱和的溶质原子扩散形成较多的、起硬度强化作用的GP区和η′相,其中η′相是硬度决定性贡献相;经过时效初期达到硬度峰值之后,时效硬化曲线趋于平缓,这是基体中溶质原子浓度下降导致的硬度增加缓慢,随着时效时间的延长,η′相长大到一定尺寸,合金硬度达到了峰值,即峰值时效状态;随着时效时间继续延长,与基体呈非共格状态的η相(非硬度强化相)开始析出,硬度开始下降。

(a)固溶态+400℃/8h过时效;(b)40%预变形态+400℃/1h过时效

图4 无变形和40%变形态合金时效硬度随时间变化曲线

由时效过程分析可得,未变形合金达到峰值时效的时间为18h,而40%变形量合金仅需6h。由此可见,在120℃时效时,引入冷轧变形后,试样达到硬度峰值时效时间提前,又由于η′相是主要硬度贡献相,可知引入预变形后η′相的析出速率加快。

2.2 预变形对新相析出动力学的影响分析

在7xxx系铝合金中,第二相的析出属于形核长大类型的相变,预变形促进合金中第二相的析出,因此下文将从新相形核和长大的角度做解释。从新相形核的角度来说,理想无缺陷晶体中均匀形核的形核率公式为[11]:

(1)

式(1)中,均匀形核转变过程中系统自由能变化△G由两部分组成,一部分为新相形成化学自由能与应变能引起的自由能变化,另一部分是新相和母相之间形成新界面能。均匀形核能垒及表示为[12]:

△G=-V△GV+V△Gε+Aγ

(2)

而当晶体中存在缺陷时,由于在基体缺陷处形核会释放缺陷处的能量,将新相的形核能垒降低,因此新相优先在缺陷处非均匀形核。此时形核能垒降为△G′=△G-W,其中W为缺陷处的能量。同时单位体积的形核位点数目也是影响形核率的关键因素,假设非均匀形核单位体积形核位点数目与基体中引入的位错体积分数成正比,则基体中非均匀形核中单位体积的成核点数目可以表示为[13]:

(3)

为对比不同冷轧预变形下合金单位体积的形核点数目的区别,我们利用XRD测不同预变形下合金基体内位错密度。图 5为固溶态和40%预变形量下合金的位错密度计算图,计算得到固溶态合金基体内位错密度为1.77×1011(cm-2),经40%预变形后的合金基体内位错密度为5.5×1011(cm-2)。将所得数据带入上述公式计算后发现,预变形的增加对合金单位体积内形核位点数目的增加可以忽略不计。综上,虽然预变形的增加并不能大幅度提高合金单位体积内的形核位点数目,但却大大降低了合金析出相析出的形核能垒,因此提高了合金单位时间内的形核率。

从新相长大和粗化的角度来说,由于7xxx系铝合金第二相的析出过程属于一种扩散控制型的相变,因此Mg、Zn溶质原子在Al基体中的扩散速率将限制新相的长大速率。而Mg、Zn原子在合金中的扩散方程符合下式[14]:

(4)

式(4)中,D为溶质原子在合金扩散中的体扩散系数,对于Mg在面心立方的Al中扩散其D0=1.49×10-5m2/s,Q=120kJ/mol;对于Zn在面心立方的Al中扩散其D0=3×10-5m2/s,Q=125kJ/mol。

(a)XRD图谱;(b)位错计算过程图

上文中在120℃下进行时效的铝合金Mg和Zn在其中的扩散速率分别为1.7×10-21m2/s和7.4×10-22m2/s,因此Zn原子是扩散速率限制的元素[15]。经典析出相长大速率公式为[16]:

(5)

对于特定成分的合金Css、Ci和Cp均为常数,因此新相的长大速率取决于有效扩散率Deff[13]:

(6)

在120℃下时效时,Zn元素的体扩散系数为7.4×10-22m2/s,Deschamps等人[17]研究估计在120℃下7xxx系铝合金溶质原子沿位错管道扩散系数为10-17m2/s,将固溶态和40%预变形合金的位错密度带入式(6)中,求得40%预变形合金新相长大速率为固溶态新相长大速率的2.97倍。这与前文所测120℃下时效40%预变形合金可使时效峰值时间缩短至1/3的现象基本相符。

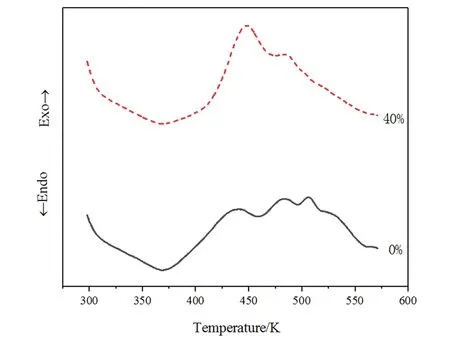

为了更直观的反应冷轧预变形对合金析出的影响,利用差式扫描量热法结合JMA方程对固溶态和40%预变形态的合金进行定量计算其析出激活能。图6为固溶态合金和40%冷轧预变形铝合金DSC曲线。

由实验结果可知,固溶后不同程度冷轧预变形态的铝合金DSC测试曲线上,273K~623K的温度区间上存在着3个明显的放热峰,440K左右为η′相的析出峰,480K左右为η相的析出峰,500K左右与η相的粗化有关。对于铝合金沉淀析出行为的研究已有较多报道[18,19],采用的理论模型也较多,本工作采用非等温DSC 分析技术并结合Avrami-Johnson-Mehl模型对其析出动力学进行研究[20,21],最终得到相关动力学方程如下:

(7)

式(7)中,Y是时间t内新增加的体积分数;k0为频率因子;Q是激活能包含形核和生长时原子需要克服的动力学能垒;R是普适气体常数;T为热力学温度;Φ为加热速率,本实验过程Φ=5℃/min;f(Y)是含有Y 的隐函数,可表示为:

(8)

式(8)中,n为常数,由式(7)可得出ln[(dY/dT)(Φ/f(Y)]对1/T的线性图像,其斜率为-Q/R,由此可求得η′和η相析出时相应的激活能Q。

图6 有无冷轧预变形铝合金DSC曲线

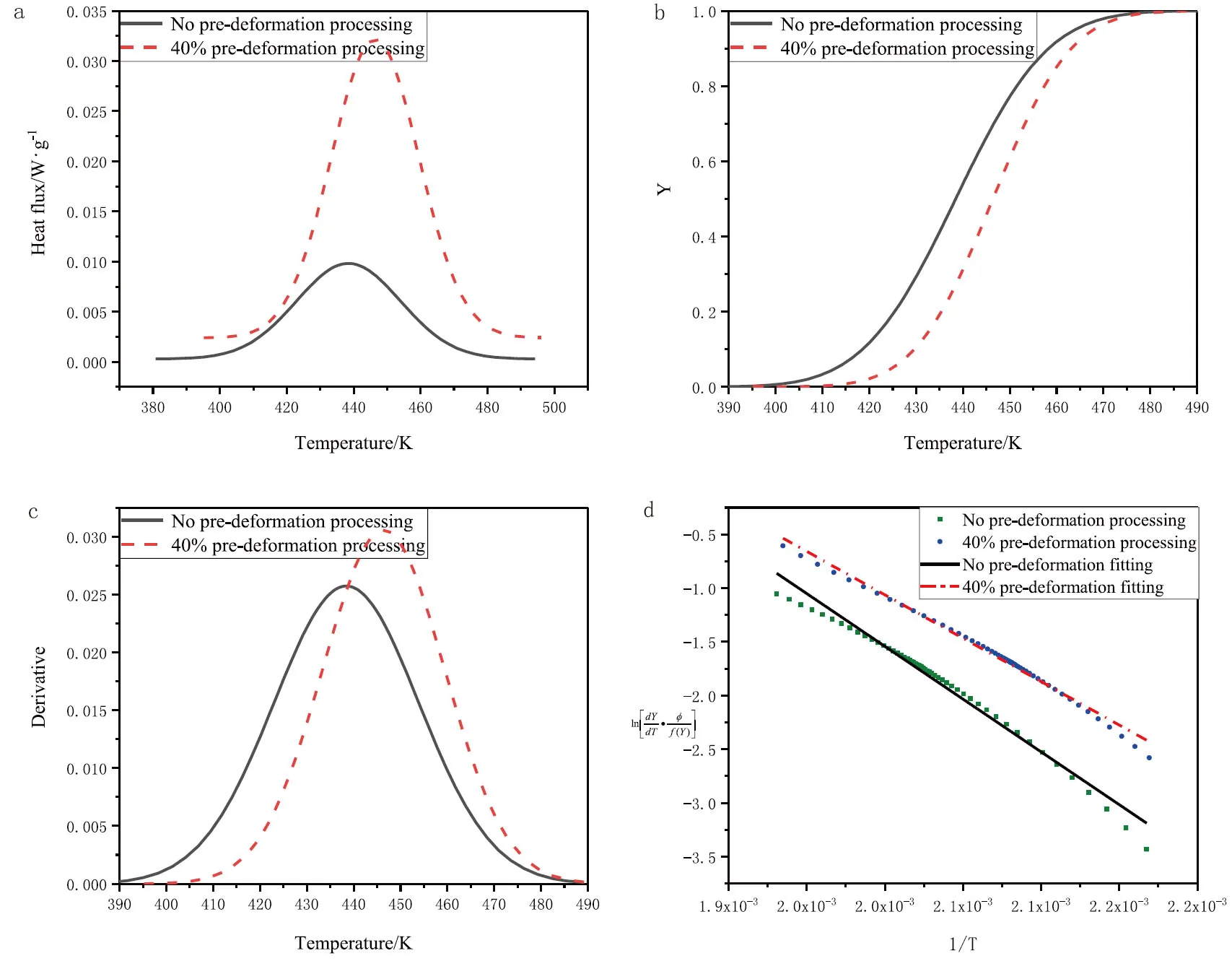

依据图6所示DSC曲线数据,对不同变形量冷轧后过时效态试验合金中η′相和η相的析出动力学利用上述方法进行计算。图7所示为η相析出动力学激活能计算过程。

(a) η相分峰结果;(b)Y-T关系图;(c)dY/dT-T关系图;(d)ln[(dY/dT)φ /f(Y)]-1/T

由图6中DSC结果可见,η′相、η相的析出转化温度接近且范围宽导致两效应峰互相叠加[22],为了精确计算其组织转变动力学,故需利用Origin软件进行分峰处理,分峰后所截取η相析出峰如图7(a);进行相关计算,可得合金η相析出体积百分数随温度变化的函数,结果见图7(b)。对图7(b)结果求微分后得到图7(c),查阅相关文献[23],本文取n=1,根据图7(b)和7(c)得到的结果以及式(7),即可绘制ln[(dY/dT)(φ/f(Y)]对1/T的线性图像,对其进行线性拟合,结果如图7(d)所示。

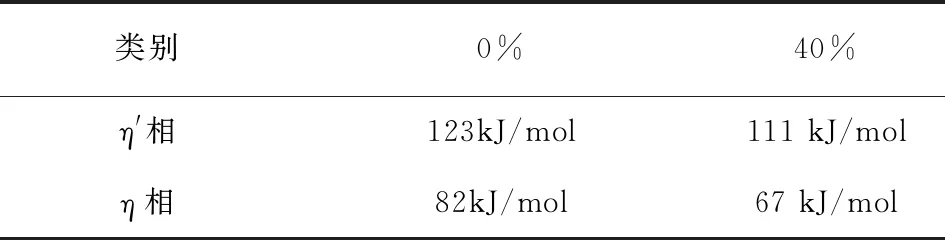

由拟合直线的斜率以及截距可求得有无冷轧预变形合金η相的析出激活能。同理,根据上述方法亦可计算出η′相激活能,其结果见表1。

表1冷轧预变形对η′相和η相析出激活能的影响

Al-Zn-Mg-Cu合金时效时的脱溶序列为,过饱和固溶体→GP区→η′相→η相。其中η′相与Al基体呈半共格状态,η相与基体呈非共格状态。

由表1可知,当引入40%冷轧预变形时,η′相和η相的析出激活能均下降。

这说明冷轧预变形的引入能促进η′相和η相的析出,这与上述动力学推导过程相符。因此综合新相形核与长大的动力学分析可知,冷轧预变形过程中会引入大量的位错和空位,一方面析出相能够依托于位错析出,因为这样大大减小晶格畸变能,使析出相析出所需能量大大降低。另一方面缺陷能够加速原子扩散,进而促进其在时效过程中原子偏聚而形成析出相,上述两方面原因导致第二相析出能垒降低,即产生形变诱导析出现象。

4 结论

(1)固溶态和40%冷轧预变形态的合金板材在120℃下进行时效处理并连续测定硬度值随时间变化关系。结果表明,无冷轧预变形的合金达到硬度最大值所需时间为18h,而经过40%冷轧预变形的合金达到硬度最大值所需的时间为6h。引入冷轧变形后,试样达到硬度峰值时效时间提前,又由于η′相是硬度主要贡献相,说明冷轧预变形的引入大大加快了η′相的析出速度。同时通过SEM统计结果表明,经40%冷轧+400℃/1h处理合金η相的析出体积分数为10.64%,而400℃/8h过时效η相体积分数为7.5%。可知冷轧预变形的引入加快了合金时效时η相的析出速率。

(2)综合新相形核与长大的动力学分析可知,冷轧预变形过程中会引入大量的位错和空位,一方面析出相析出所需能量大大降低。另一方面缺陷能够加速原子扩散,进而促进其在时效过程中原子偏聚而形成析出相,上述两方面原因导致第二相析出能垒降低,即产生形变诱导析出现象。利用差示扫描量热分析技术结合JMA方程对有无冷轧预变形处理的合金的时效析出行为进行研究。结果表明,未经冷轧预变形处理的合金η′相和η相的析出激活能分别为123kJ/mol和82kJ/mol,而经过40%冷轧预变形处理的合金η′相和η相的析出激活能分别降为111kJ/mol和67kJ/mol。