双辊铸轧铝合金中分流块对温度场影响的数值模拟研究

闫云姿,李家栋,王昭东,李 勇,王国栋

(东北大学 轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110819)

双辊铸轧是将凝固和变形结合在一起的复杂工艺过程,影响因素甚多,在少量的实验中是无法掌握其铸轧过程中规律,因此采用计算机模拟来分析铸轧过程,可以将得到的规律应用到实际生产中[1-3]。双辊铸轧中铸嘴型腔结构设计一般采用水模拟和数学模拟两种方法[1-3]。在众多研究分流块对熔池温度场、流场的复杂问题时会把模型简化为二维模型,并采用水模拟的方法进行试验,由于水的物理性质与铝熔体的物理性质存在一定差异,水模型实验不能很好地反映铸轧铝熔体发生凝固相变时的真实性,只能对仿真结果的一般性规律做出验证。Akdeniz MV和Sariogluk通过计算机模拟了铸嘴型腔二维熔体流动与传热问题[1,2];刘自由采用水模型的方法分析分流块间距和分流块尾部角度变化对流场的影响,研究结果表明分流块间距为212mm,分流块尾部角度60°时铸嘴出口速度波动幅度最小,铸嘴出口六场分布最均匀[4];谭国寅应用Procast软件对型腔中铝液流动过程进行了模拟,设置了一、二级分流块促使熔体更均匀,但容易使边界区域的熔体冷却速度过快,凝固过早出现卡壳现象[5];翁文凭采用普通铝合金制备的液流分配结构进行铸轧板坯,研究发现在分流块之间的熔体温度较高,而侧边温度较低,区域之间温差大[6]。

综上可知,大多模拟会简化模型采用二维模型以及采用水模型的方法进行实验,与实际情况有所差距。因此,本文旨在建立双辊铸轧模拟的三维模型采用数值模拟的方法,重点研究铸嘴型腔中不同分流块的数目及分布对温度场、出口温度和出口速度的影响,以及对不同工艺条件下凝固行为的分析。

1 基本假设和数学模型

1.1 基本假设

在水平双辊铸轧铝熔体过程中针对流道与铸轧区建立的数学模型,为了简化计算过程因此作出以下几点假设:(1)液态铝合金认为是不可压缩的牛顿流体;(2)假设铝薄带/辊界面之间的换热系数是常数;(3)轧辊与铝薄带之间无滑动,且匀速运动;(4)铸轧过程中除了粘度和比热,材料特性与温度无关;(5)铸轧过程模拟是瞬时状态。

在上述的假设条件下,计算区域可以进行以下方程求解[7,8]:(1)质量守恒方程;(2)动量守恒方程;(3)能量守恒方程;(4)湍流的Navier-Stokes方程。

1.2 模拟研究对象

铸嘴主要是由上下盖板、左右侧封及中间流道所组成(图1),本文主要研究中间流道部分,通过优化分流块的数目和分布,来提高铸轧区域在宽度方向上铝熔体温度的均匀性。

1.3 初始和边界条件

图2中,网格划分采用四面体网格。采用四面体网格进行计算,运行时间较长,求解较稳定,但在整体模型中内生成小的单元,不会对求解算法产生影响。

图1 模拟几何对象

图2 有限元模型边界条件示意图

1.3.1 入口区域

在浇铸铝熔体时,遵守质量守恒方程和能量守恒方程,其边界条件:

u=vinlet,v=0,z=0

(1)

vout=vroll,T=Tinlet

(2)

(3)

(4)

(5)

式中,u、v、z 分别是入口速度在x、y、z 上的分量;vinlet为入口速度;ε为湍流动能耗散率;k为湍流动能;根据半经验公式知a一般取0.01;T为浇铸温度。

1.3.2 铝板带/辊交界面

由假设条件知板带坯与轧辊外表面之间是无滑动的,并沿着轧制的水平方向移动,板带坯与轧辊之间的热传递是采用第三类边界条件:

(7)

式中,k为热传导率;h为对流换热系数;T为熔体的温度;Tr为轧辊表面温度。

1.3.3 与流道接触面

浇铸的铝熔体通过流道流入铸轧区进行轧制,为了防止热量的损失,流道的材料采用热传导率很低的硅酸铝材料,与流道接触的表面采用绝热条件为,

(8)

1.3.4 出口区域

为了保证铝液在出口处充分流动,因此采用outflow边界条件,并且出口速度等于轧辊速度,

vout=vroll

(9)

2 模拟仿真结果与分析

本文采用的铝合金其熔融状态下具有较宽范围的凝固区域和高强度的特点,为了更好的符合实际生产,将该铝合金的密度、粘度、热传导率以及采用比热法处理的凝固潜热采用线性拟合的方法得到在不同温度下的分布规律,同时该合金的固相线和液相线分别为490℃和647℃。该铝合金的热物性参数为,液相线温度647℃,固相线温度490℃,浇铸温度分别为690℃、700℃、710℃,室温25℃;几何铸造条件为,入口厚度26mm,出口厚度6mm,铸轧区长度70mm,铸轧速度分别为0.75m/min、0.85m/min、0.95m/min、1.05m/min、1.15m/min,分流块长度40mm,分流块宽度25mm。

在铸轧过程中铝合金的密度、粘度、热传热率以及采用比热法处理凝固潜热均会随着温度变化而变化,因此通过采用JMatPro计算并将数据进行线性拟合,如图3所示。在对铸轧区中流场及温度场进行仿真时,将处于各相区间下的熔体视作广义流体,其理论依据是根据温度变化的黏度来反映熔池中熔融金属的流动状态[9,10]。

2.1 分流块数量和布局不同对温度场和流场的影响

在换热系数(5500W·m-2·℃-1)、浇铸温度(690℃)、铸轧速度(0.75m/min)恒定的情况下,分流块数量和分布不同时的温度场,如图4所示。

(1)粘度;(2)热传导率;(3)比热;(4)密度

(1)无分流块;(2)单个分流块;(3)三个分流块

由图4可知,熔体受到轧辊转动影响下会流向铸轧区,由于不设有分流块的情况下流速过快,冲击侧封板及铸轧区然后产生回流流向两侧,导致中心区域比边界熔体分布不均匀,温差较大。在单个分流块作用下,流体受到阻碍使得中心区域流体回流,降低流体速度和冲击力,使液面波动减小,熔体在宽度方向上分布比较均匀,但在有三个分流块情况下可以看到流动状态不太稳定,并在分流块附近发生喷射使近壁处温度降得较快。

在换热系数(5500W·m-2·℃-1)、浇铸温度(690℃)、铸轧速度(0.75m/min)恒定的情况下,分流块在不同数量及合理分布下的速度情况,如图5所示。根据流体力学的边界层理论,在没有分流块的情况下,由于熔融金属在铸轧区中发生相变,流动性变差,又知熔池在轧制过程中空间逐渐减小基本上不形成漩涡;在单个分流块的情况下,由于存在分流块使流体流速减小,冲击力减弱,在分流块两侧有漩涡出现达到均匀流体的作用,进入铸轧区后形成两个对称漩涡向宽度方向流动;在三个分流块的情况下,分流块之间会有漩涡分布使流速减慢,均匀流体分布,但是由于分流块较多,导致边界区域冷却较快出现过早凝固。因此应使中央区域的流体尽量多于边界区域,防止边部堵死。

(1)无分流块;(2)单个分流块;(3)三个分流块

2.2 不同分流块数量下浇铸温度对出口温度的影响

换热系数(5500W·m-2·℃-1)恒定,浇铸温度与铸轧速度对出口温度的影响,如图6所示。

图6 换热系数不变浇铸温度与铸轧速度对出口温度的影响

由图6可知,无分流块和设有单个分流块时浇铸温度与铸轧速度对出口温度的影响整体趋势基本一样;但是相对于无分流块和单个分流块,设有三个分流块的出口温度则较高。可以看出浇铸温度的升高对于出口温度的变化很小,浇注温度升高20℃,板带表面温度最大相差5℃,这主要由于该铝合金凝固潜热很大,过热度的变化对熔体的热量改变较小。所以采用浇铸温度为690℃作为研究。

2.3 不同分流块数量下换热系数对出口温度的影响

浇铸温度(690℃)不变,无分流块、单个分流块和三个分流块时铸轧速度和换热系数对出口温度的影响,如图7所示。由图可知,浇铸温度690℃、不同铸轧速度下,随着铸坯和铸轧辊之间换热系数的增加,出口温度随之减小;且在铸轧速度增大时,换热系数的改变引起的温度变化也逐渐增大。换热系数取5500W·m-2·℃-1符合实际铸坯出口时测得温度。

2.4 不同分流块数量出口厚度和宽度方向温度的分布规律

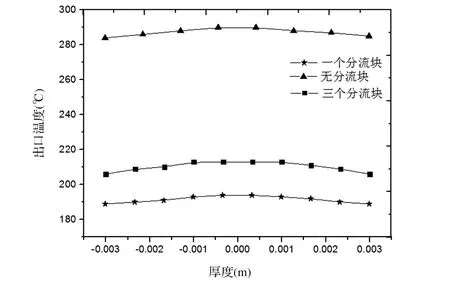

浇铸温度690℃,换热系数5500W·m-2·℃-1,铸轧速度0.75m/min,分流块数量不同时出口厚度方向的温度变化规律,如图8所示。由图可知,随着分流块数量的增加,分流块之间出现多个漩涡扰动流体的运动,起到很好的分流作用,出口温度随之增加,在板坯表面和心部的温差也逐渐增加。但是在流道中靠近边部的区域比心部冷却效果更好,为了防止凝固过早,所以有三个分流块的流道并不是最好的选择。

(1)无分流块;(2)单个分流块;(3)三个分流块

图8 不同分流块数量出口厚度方向温度的变化规律

入口速度 0.75m/min和换热系数5500W·m-2·℃-1恒定,单个分流块和无分流块出口表面和心部温度的变化规律,如图9所示。由图可知,没有分流块的情况下,宽度方向上出口温差较大;单个分流块中出口宽度方向上温差较小,同时表面与心部的温差小,说明温度均匀性较好。

2.5 不同数量分流块下出口厚度和宽度方向速度的分布规律

入口速度 0.75m/min和换热系数5500W·m-2·℃-1恒定,单个分流块和无分流块出口表面和心部速度的变化规律,如图10所示。由图可知,单个分流块和无分流块时,出口速度的变化基本上一致,由于板带出口时已完全凝固再受到拉速的作用,板带表面和心部的出口速度相差约0.005m/min,分布比较均匀,所形成的板材厚度越均匀,质量越好。

3 实验验证

本实验的主要目的,是为数值模拟提供有力的实验数据以及验证数值模拟的准确性,根据数值模拟的结果进行5组铸轧实验,并在距离铸轧区出口5 cm处使用红外测温仪进行板带表面温度测定,图11是进行多组铸轧的成品。

(1)单个分流块;(2)无分流块

图10 不同数量分流块出口表面和心部速度的变化规律

图11 铸轧铝板带

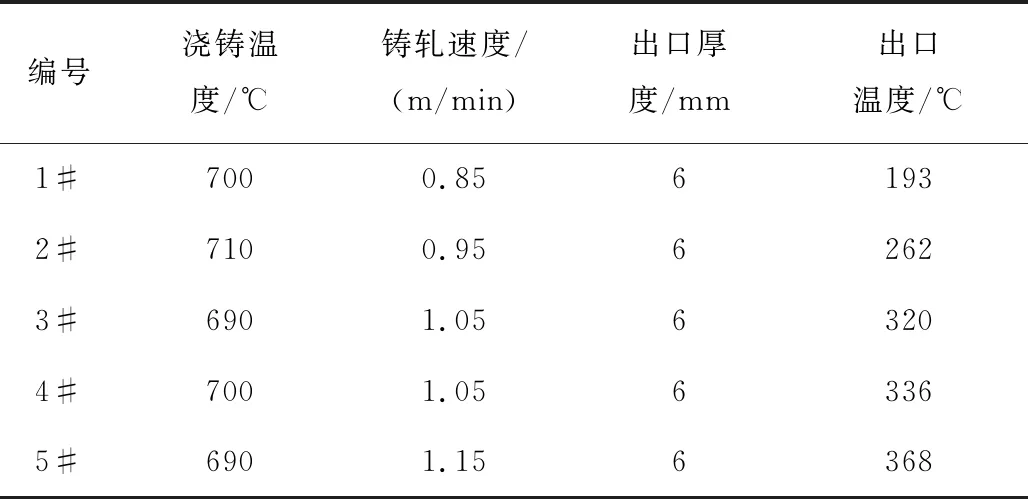

根据板带表面出口温度与模拟温度结果,确定该铸轧实验条件下的界面换热系数。为方便后续处理,不同工艺参数板带的编号见表2。

表2 双辊铸轧工艺参数

通过对实验和仿真模拟出口温度进行比较可知,换热系数的最优值为5500 W·m-2·℃-1,此时预测值与实测值最吻合,误差范围在10%以内(图12)。

4 结论

(1)铸轧过程中,为了避免中央区域与边界区域温差大,采用分流块在流道中起到均匀熔体、使宽度方向上温差较小的作用;通过比较可知,不同分流块数量铝熔体受到的阻碍作用不同。

图12 铸轧板带出口温度验证

(2)通过比较分流块数量和分布的不同可知,不采用分流块时,熔体在流道中央不受阻力会导致中央与边界区域温差较大;采用多个分流块时,由于分流块可以使熔体均匀化,易使边界区域比中央区域冷却效果好,在铸轧过程中会发生堵死现象。

(3)分流块的数量并不是越多越好,单个分流块时可以达到预期结果,并且使得熔体在宽度方向上出口温度、出口速度相差较小,对提高铸轧的板带质量有很好作用。