考虑波纹度激励的齿轮系统动态特性研究

孙宇梦,陈长征,张 磊,常锡振

(1.沈阳工业大学机械工程学院,辽宁 沈阳 110870;2.辽宁科技学院机械工程学院,辽宁 本溪 117004;3.新乡航空工业有限公司,河南 新乡 453049)

1 引言

随着地球资源逐渐减少,作为可再生能源的风能逐渐占领着我们的工作和生活。我们生活和工作中最为常见的风能利用大部分都来自风力发电机。

齿轮箱传动部分则是风力发电机的核心部分,其内部结构错综复杂,工作环境多变不稳定。因此,我们有必要对齿轮传动这一部分展开研究。

近年来,国内外学者对齿轮轴承系统的动态特性做了大量的实验,并取得了许多有借鉴意义的研究成果。文献[1]考虑齿轮弯曲和扭转作用,建立了包含齿轮偏心和滚动轴承非线性的不平衡齿轮转子滚动轴承弯扭耦合动力学方程,详细分析了系统转速、齿轮偏心量以及轴承游隙等参数对系统动态特性的影响。文献[2]对考虑时变扭矩和传递误差等因素的风力机齿轮箱高速级斜齿轮部分的动力学特性进行了分析。文献[3]通过考虑滚动轴承有限数目滚动体和转子不平衡力等因素,以单频对比双频,得出双频参数系统的响应与频率分布特征。文献[4]利用有限元法建立了一种适应于复杂载荷的齿轮滚动轴承柔性转子系统的非线性动力学模型,采用Newton-Raphson 方法对动力学方程进行求解并分析转速、齿侧间隙、转轴刚度以及轴承径向间隙等参数对系统动力学行为的影响。文献[5]通过考虑齿侧间隙和内外激励的作用,建立齿轮转子系统的非线性动力学模型,采用混沌时间序列分析方法来计算系统高维方程的最大Lyapunov指数,继而判断系统是否为混沌状态。由此可见,目前诸多学者已经对齿轮轴承耦合系统中的齿轮部分进行了详细的研究,系统中轴承部分的问题也可导致系统出现故障,这也是长期以来大家所重视的问题。

文献[6]提出了一个可以计算多个轴承支撑的转子位移非线性模型,分析由滚动轴承波纹度激励引起的弹性挠度和非线性接触力等。文献[7]提出一种表示角接触球轴承刚度的扩展Jones-Harris刚度模型,详细讨论了不平衡力、轴承载荷以及阻尼对刚性转子轴承系统不稳定性区域的影响。文献[8]在航空航天机械研究的大背景下,利用二状态模型建立轴承径向间隙模型,提出了一种同时考虑齿轮动态齿侧间隙和动态啮合力的多间隙耦合齿轮转子系统的动力学建模新方法,研究系统振动特性随转速和间隙变化的规律。文献[9]考虑轴承波纹度、有限数目滚动体以及转子不平衡力的因素,建立系统动力学模型方程,其波纹度幅值取值为2μm,详细讨论了转子偏心、相位角以及轴承预紧力等因素对系统稳定性的影响。文献[10]考虑波纹度激励,建立滚动轴承刚性转子模型,得出频谱中某些特定频率成分与波纹度存在的规律性联系。因此,研究考虑波纹度影响下的系统动态特性具有重要意义。

目前齿轮系统动力学研究的内容中,同时考虑齿轮激励和支承轴承非线性激励的模型相对较少,因此这里基于前人研究基础,采用集中参数法建立考虑波纹度激励的多自由度齿轮轴承耦合系统的动力学模型,通过Runge-Kutta算法对系统动力学方程进行求解处理,分析波纹度激励对风电系统齿轮传动部分振动特性的影响。

2 波纹度激励的分析

轴承部件表面存在一种微米级缺陷称为波纹度,虽然微小却可以产生显著的振动。滚动轴承的一个重要振动源就是波纹度,轴承波纹度示意图,如图1所示。波纹度为轴承内外圈上具有不同振幅的缺陷,波纹度的幅值远大于滚动体与滚道之间的赫兹接触面积,波纹度缺陷变化的大小取决于缺陷的幅值以及相位角,由于接触载荷的变化,轴承中的振动发生改变,不同幅值以及不同波数的变化会引起不同频率的振动,每种振动模式都有其各自的特征,由此,滚动轴承表现出很强的非线性特征。当滚动体滚动时,波纹随着滚动体与接触面的不断变化而变化,从而改变系统中齿轮啮合的变形位移,假设不存在滑移条件,即滚动体始终与内外圈稳定接触,并假定内外圈具有轴向不均匀性,将内外圈看成可变半径的圆,由于它是一条闭合曲线,描述波纹度的函数具有周期性,就像傅里叶级数一样,文献[8]提出波纹度为调和函数的叠加,设l为滚动体的排列个数,则内圈与第l个滚动体接触时的波纹度表示为:

图1 轴承波纹度示意图Fig.1 Sketch Map of Bearing Waviness

式中:Nb—滚动体个数,个;Pil—内圈与第l个滚动体接触的波纹度振幅,m;ζil—内圈与第l个滚动体接触的波纹度初始相位角,rad;ωi—滚动体与内圈接触点角速度,rad·s-1;保持架角速度ωc(rad·s-1)表示为:

式中:ω1—齿轮转动角速度,rad·s-1;r、R—轴承内外圈基圆半径,m。

同理,外圈与第l个滚动体接触的波纹度表示为:

式中:Pol—外圈与第l个滚动体接触的波纹度振幅,m;ζol—外圈与第l个滚动体接触的波纹度初始相位角,rad;wo—滚动体与外圈接触点角速度,rad·s-1,这里外圈固定于轴承座,内圈固定于轴上且与轴刚性连接,则wo=0。

则由波纹度激励而产生的变形量为:

系统主从动轴承在x、y、z方向的变形量分别为:

式中:x1、y1、z1、x2、y2、z2—主从动齿轮在x、y、z方向上的相对位移,m;α—滚动轴承初始相位角,rad;yl—第l个滚动体在t时刻的转动角度,rad,表示为:

3 齿轮轴承系统平移扭转动力学方程

8自度斜齿轮角接触球轴承耦合系统动力学模型,如图2所示。图中O1、O2为主、从动齿轮旋转中心,m1、m2为主、从动齿轮的当量质量,T1、T2为主、从动齿轮转动惯量,r1、r2为主、从动齿轮的基圆半径,J1、J2为输入、输出端的转动惯量,T1、T2为输入、输出端的扭矩。

图2 齿轮轴承传动系统的动态模型Fig.2 Dynamic Model of Gear Bearing Drive System

根据粘弹性理论,x、y、z方向上轴承力为:

式中:Kbr1、Kba1—主动轴承径向、轴向的支承刚度,N∙m-1;Kbr2、Kba2—从动轴承径向、轴向的支承刚度,N ∙m-1;H(δ)—Heaviside函数,当变形量δ≥0时,H(δ)=1;当变形量δ<0时,H(δ)=0;c1、c2—轴承阻尼,N∙s∙m-1。

系统主从动齿轮综合变形位移表示为:

式中:b—斜齿轮螺旋角,rad;e(t)—齿轮啮合综合传递误差,通过简谐函数形式表示为:

式中:em—综合传递误差平均值,m;er—综合传递误差幅值,m;ω—啮合频率,ω=n1z1/60,rad/s;n1—主动齿轮转速,m/s;z1—主动齿轮齿数;φt—综合传递误差初始相位角,rad。

啮合时变刚度以傅里叶级数展开并略去高阶项的形式表示为:

式中:Km0—啮合刚度均值,N∙m-1;Kma—啮合刚度幅值,N∙m-1;φ—啮合刚度初始相位角,rad。

在系统中,齿侧间隙以分段函数形式表示为[11]:

式中:b—齿侧间隙,m。基于粘弹性理论,动态啮合力Fm表示为:

式中:cm—齿轮副等效啮合阻尼,N∙s∙m-1。

系统中的轴简化为刚性轴,系统微分方程表示为:

式中:θ1、θ2—主从动齿轮扭转角位移,rad;α1—斜齿轮压力角,rad;β—斜齿轮螺旋角,rad;βb—斜齿轮基圆螺旋角,rad;g—重力加速度,m·s-2。

4 齿轮系统动态特性的分析

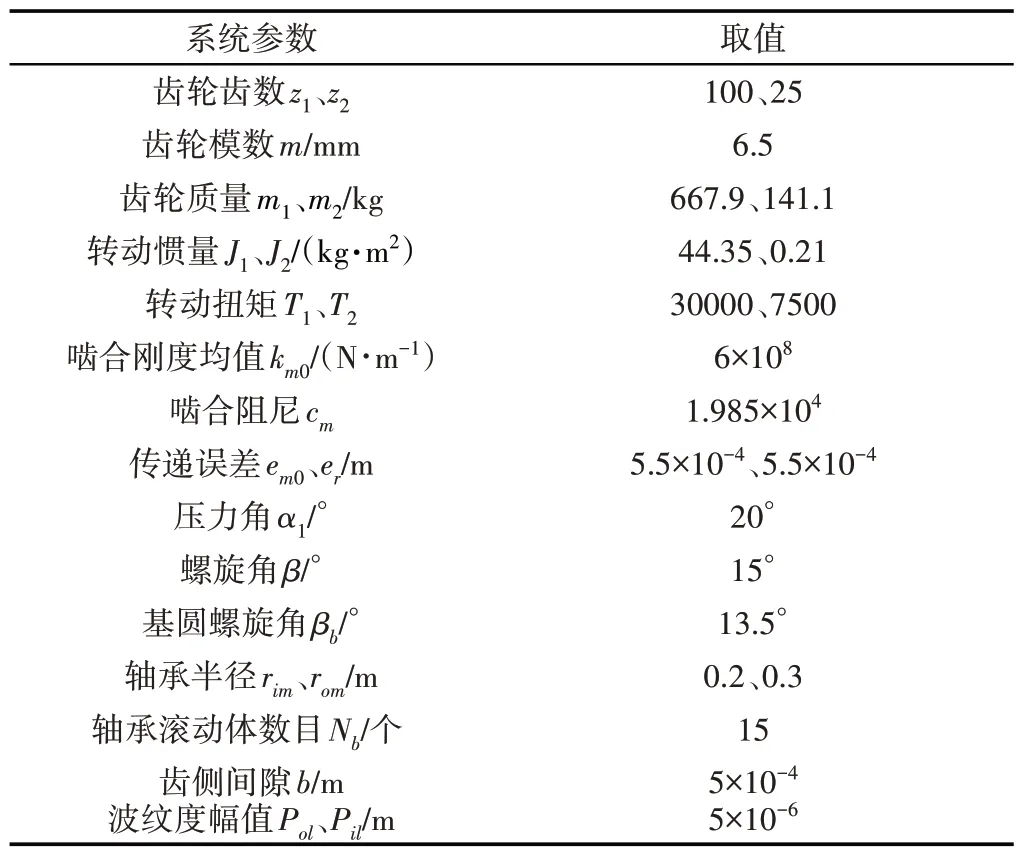

为了详细说明波纹度激励对齿轮—轴承系统传动时振动特性的影响,使用数值积分方法对考虑波纹度和忽略波纹度这两种情况下的模型进行求解处理。系统各部分参数,如表1所示。

表1 系统参数Tab.1 System Parameter

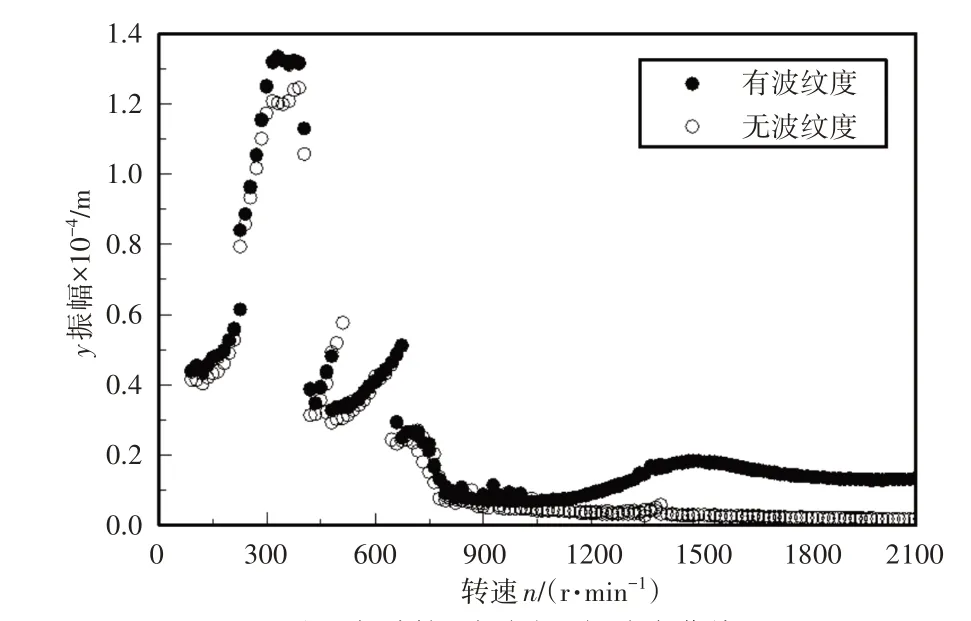

在忽略波纹度和考虑波纹度这两种情况下,主动轮沿y方向的幅—频响应曲线,如图3所示。两条曲线均在转速n≈300r∙min-1处振动幅值达到共振峰的最高值,在转速n≈460r∙min-1和n≈635r∙min-1处均出现非线性跳跃,其中第一次跳跃的幅值比第二次跳跃的幅值高,在第二次跳跃之前,两种情况的系统幅频响应基本相同,随着转速的增大,两种模型系统的幅频响应出现显著的差异,当转速逐渐增大至1200r∙min-1时,波纹度的存在使y方向的振动幅值虽减小,却停留在20μm左右。可以看出,波纹度激励对于低转速部分影响小,但转速较高时,两种情况下的动态响应具有明显差异。

图3 主动轮y方向幅-频响应曲线Fig.3 The y-Direction Amplitude-Frequency Response of Driving Gear

在忽略波纹度和考虑波纹度这两种情况下,主动轮沿y方向响应瀑布图,如图4、图5所示。当n≈100r∙min-1时,两种情况下系统的频率成分一致,主动轴承滚动体通过频率fb1以及啮合频率fm的振动幅值相同;当n≈635r∙min-1时,两种情况下系统的频率成分不变,啮合频率倍频成分0.5fm、啮合频率fm、其他倍频成分1.5fm、2fm的振动幅值均不变;可以看出,系统出现跳跃前,两种情况下系统响应的频率成分相同,随着转速的增大,n≈1500r∙min-1时,从动轴承保持架转动频率的振动幅值明显高于啮合频率的振动幅值,这主要是受到轴承非线性特性的影响。

图4 无波纹度时,主动轮y方向瀑布图Fig.4 The y-Direction Waterfall Plot of Driving Gear without Waviness

图5 有波纹度时,主动轮y方向瀑布图Fig.5 The y-Direction Waterfall Plot of Driving Gear with Waviness

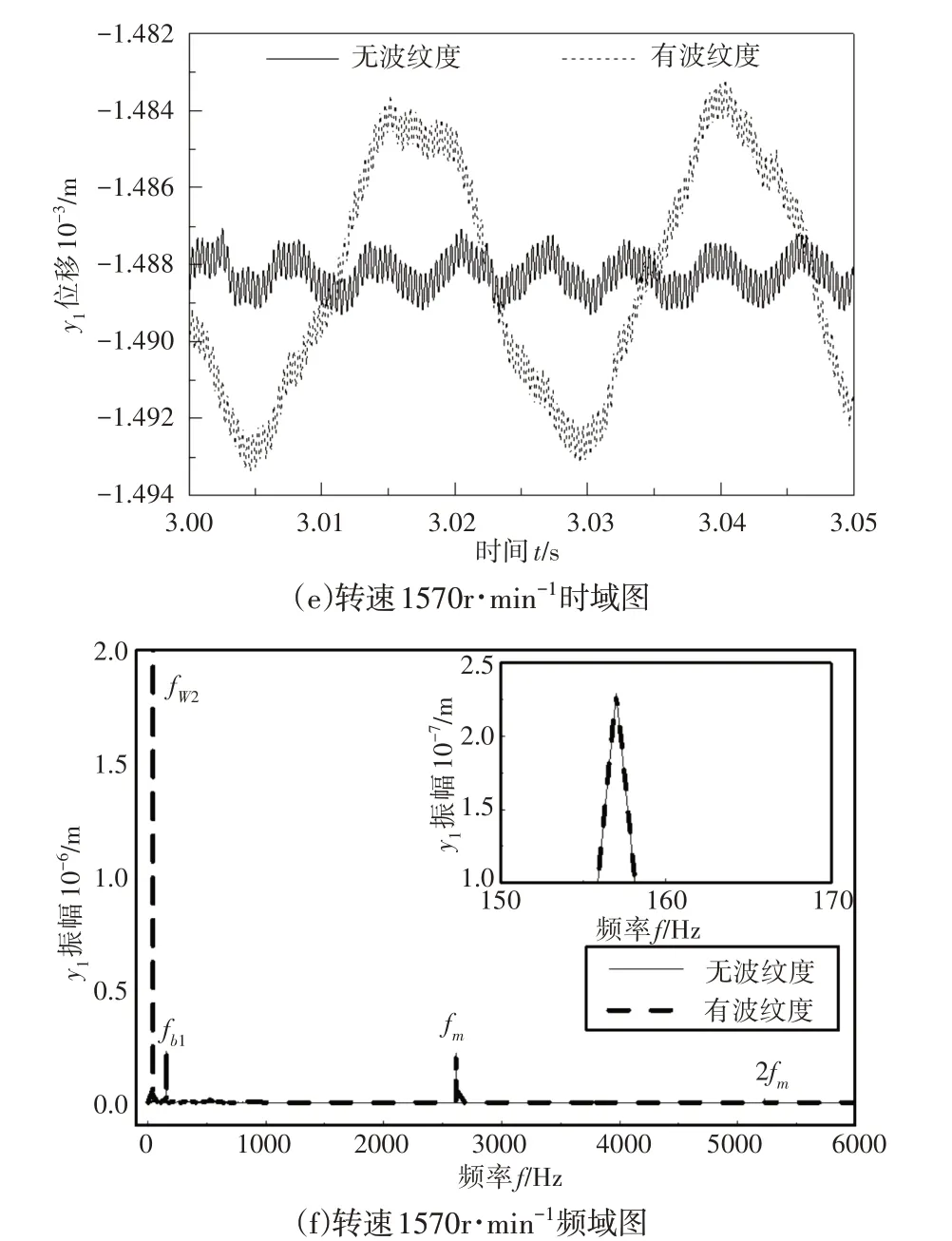

为了进一步详细研究并验证瀑布图的结论,选取转速70r∙min-1、670r∙min-1和1570r∙min-1,在忽略波纹度和考虑波纹度两种情况下,对系统主动齿轮沿y方向的动态响应进行进一步分析不同转速下,主动轮沿y方向变化的时域图及其相应的频谱,如图6所示。

图6 转速70r∙min-1、670r∙min-1、1570r∙min-1,主动齿轮在y方向上无波纹度时和有波纹度时响应Fig.6 The y-Direction Response of the Driving Gear without and with Waviness at 70r∙min-1、670r∙min-1、1570r∙min-1

转速为70r∙min-1时,如图6(a)、图6(b)所示。主动齿轮沿y方向上考虑波纹度和忽略波纹度时的时域响应曲线基本重合,均具有明显的周期性和幅值调制现象。此时,波纹度的存在未使系统主要频率成分发生显著改变,依旧为主动齿轮支承轴承滚动体通过频率fb1(7.02Hz)以及啮合频率fm(116.67Hz),同时还可分辨出明显的主动齿轮支承轴承滚动体通过频率的谐波频率成分。结果表明,低转速时,波纹度激励的存在对于系统动态特性的影响较微弱。

转速为670r∙min-1时,如图6(c)、图6(d)所示,两种情况下主动齿轮沿y方向上的响应均具有明显的周期性和幅值调制现象,此时波纹度的存在使主动齿轮y方向响应振荡明显,对应的频谱表明,此时系统的主要频率成分均为0.5fm(558.34Hz),同时存在明显的主动齿轮支承轴承滚动体通过频率fb1(67.02Hz)、啮合频率fm(1116.67Hz)及其倍频成分1.5fm(1675Hz),其中还可分辨出微弱的啮合频率其他倍频成分2fm(2233.34Hz)。结果表明,随着转速的增大,波纹度激励带来的影响在逐渐加强。

转速为1570r∙min-1时,如图6(e)、图6(f)所示,波纹度使主动齿轮沿y方向上的响应波形发生明显改变,此时y方向产生剧烈振动,两种模型均无明显的周期性,但与其他两个转速相同,该转速下时域响应存在较明显的幅值调制现象。同时,波纹度使系统频率成分发生明显改变,其对应的频谱表明,忽略波纹度时,响应主要频率成分为主动齿轮支承轴承滚动体通过频率fb1(157.02Hz)以及齿轮啮合频率fm(2616.67Hz);波纹度的存在使从动轴承保持架的转动频率fw2(42Hz)成为系统响应的主要频率,此现象与文献[10]中的研究结论相近,同时还可分辨出明显的主动齿轮支承轴承滚动体通过频率fb1(157.02Hz)以及啮合频率fm(2616.67Hz),并且波纹度使该转速下沿y方向响应的频谱中出现了微弱的连续谱,进而影响系统的动力学特征,结果表明,波纹度的存在对主动齿轮y方向上的动态响应具有加强作用,转速越高,波纹度激励的影响越明显,主动齿轮支承主轴承滚动体通过频率和啮合频率变成了从动轴承保持架转动频率。且这里所得到的振动响应规律与文献[12-13]结果基本一致,进一步验证了所得结论的正确性。

5 结论

基于集中参数法建立了包含滚动轴承波纹度激励的齿轮-轴承增速传动系统的动力学模型,使用Runge-Kutta算法进行数值仿真,仿真结果与忽略波纹度的动力学模型仿真结果对比表明:

(1)低转速时,系统的主要特征频率为主动齿轮支承轴承滚动体通过频率和齿轮啮和频率及其谐波频率,系统响应具有明显的周期性和幅值调制现象,此时波纹度对系统响应无明显影响;

(2)随着转速增大,两种模型响应同样具有明显的周期性和幅值调制现象,且均会出现啮合频率分频共振现象,1/2啮合频率为系统响应特征频率;

(3)随着转速的进一步增大,这里所提出模型的响应与忽略波纹度激励的模型响应相比,其频谱中在从动轴承保持架转动频率处出现明显的峰值,系统的主要频率成分变为从动轴承保持架转动频率成分,轴承振动剧烈,波纹度对高转速下齿轮-轴承系统具有显著的影响。

因此通过前文的分析,可以解释实际齿轮轴承系统响应中的频率成分,为了提高实际操作的准确性,在加工轴承技术中,应提高轴承内外圈表面的加工精度,减小轴承波纹度,在高速系统中应选用波纹度较小的轴承,由于波纹度的数量级较小,这里结果通过与已有文献进行对比结果一致,进一步加强了研究结论的准确度。