对辊制粒机压辊的有限元分析及优化

李延民,蔡志源,霍征征,刘国宁

(1.郑州大学机械与动力工程学院,河南 郑州 450001;2.河南郑矿机器有限公司,河南 郑州 450007)

1 引言

对辊制粒机通过挤压制粒的方式完成制粒过程,具有成粒性好,生产效率高,设备维护便捷等优点,近年来已成为陶粒成型过程中的主要设备。

国内外学者在挤压制粒技术方面进行了大量的研究,例如:文献[1-2]建立了木质粉体在直孔内挤压的力学模型,推导出了直孔入口处挤压力的方程式,并通过单孔制粒实验装置进行了实验验证。文献[3]通过试验对挤压制粒过程中的流变学特性进行了研究。文献[4]分析了环模制粒机物料特性及结构参数对能耗的影响。文献[5]基于响应面法对环模制粒参数进行了优化。文献[6]深入分析了制粒机漏油的各影响因素并提出了相应的解决方案。由于粉体挤压成型过程十分复杂,相关技术涉及到多个学科领域的交叉应用,具有较高的技术难度,关于挤压成型的机理、工艺及设备等方面仍存在相当一部分技术规律尚不明确[7]。

虽然目前在挤压制粒机理方面已有一定的研究成果,但对辊制粒机由于其出现的时间还较短,对该设备的研究还很不足。为提高对辊制粒机压辊的使用寿命,深入分析了压辊的受力状况,建立了压辊的力学模型,之后进一步通过有限元软件Abaqus探究了压辊的应力分布情况,在此基础上,对压辊长径比及支撑方式进行了优化,为改善压辊受力状况提供了可靠依据。

2 对辊制粒机结构及工作原理

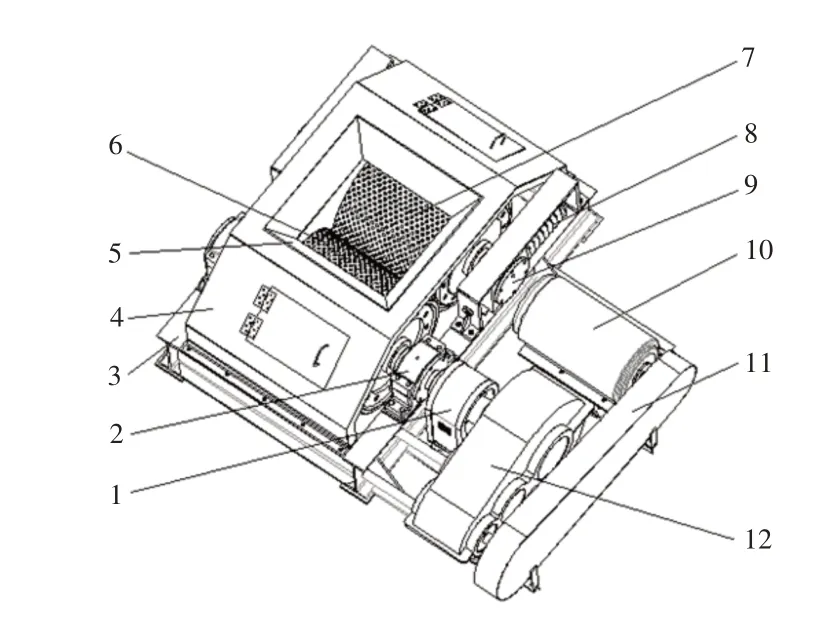

本研究中的对辊制粒机三维模型,如图1所示。其中初始模型中压辊外径为D=610mm,轴向宽度为L=700mm,厚度为24mm,压辊上布有错位排布的模孔。

图1 对辊制粒机三维模型Fig.1 Three Dimensional Model of Roller Granulator

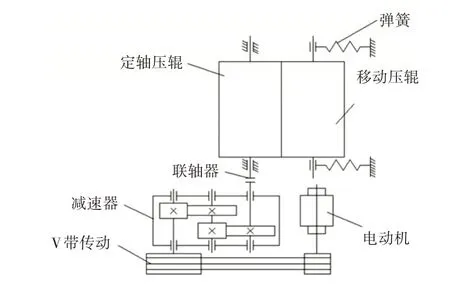

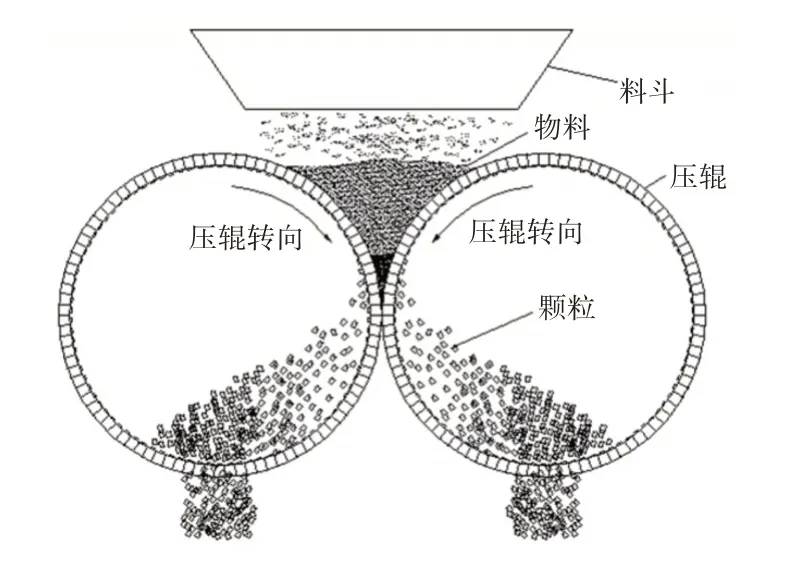

对辊制粒机传动简图,如图2所示。工作时,驱动电机经皮带传动装置、减速机、联轴器带动定轴压辊转动,定轴压辊又通过物料间接将动力传递给移动压辊,从而使两压辊实现相对转动。移动压辊两侧的轴承座上连接有弹簧,提供制粒过程所需的横向挤压力。制粒过程,如图3所示。物料由上方入料口进入,落入两压辊之间,随着压辊的转动,物料受到的挤压力逐渐增大,在此过程中逐渐压实,当物料与压辊之间的挤压力足够克服模孔对物料的阻力时,物料将从模孔内穿过进入压辊内部实现制粒过程,制成的颗粒从压辊两侧落入配套输送装置。

图2 对辊制粒机传动简图Fig.2 Drive Diagram of Roller Granulator

图3 制粒过程示意图Fig.3 Schematic Diagram of Granulation Process

3 建立压辊表面的力学模型

3.1 制粒成型原理

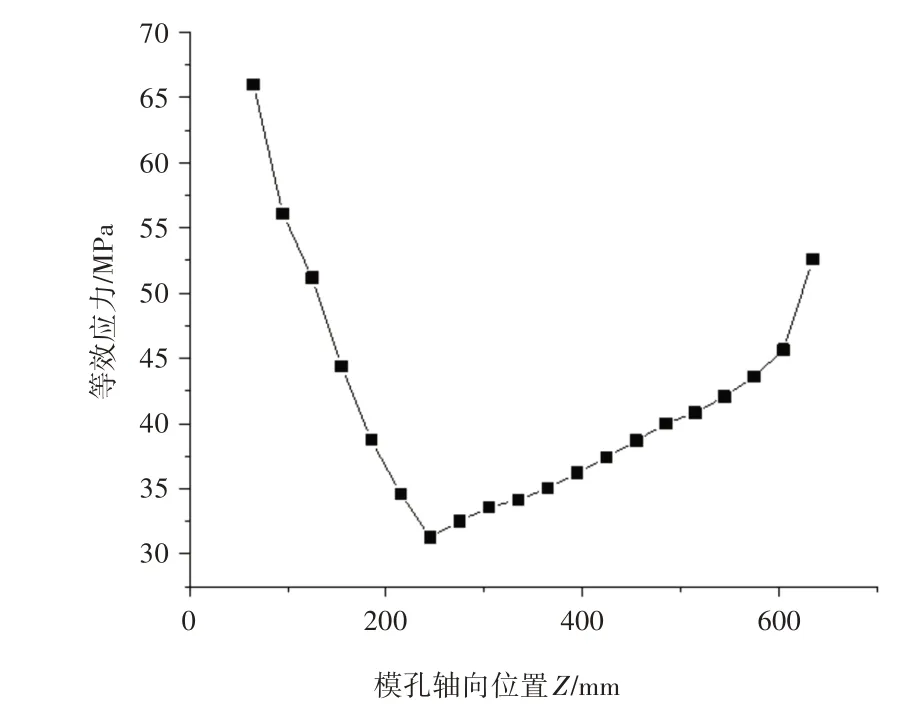

仿真结果,如图8所示。为能清楚的说明问题,将压辊轴向设为Z轴,方向从支撑侧指向另一侧,于是支撑侧为Z=0,另一侧为Z=700。

(1)智慧城市感知质量、智慧城市发展水平与智慧城市建设满意度呈现正相关(H1,H2)得到验证,且在0.05水平下是显著的。这表明智慧城市感知质量与智慧城市发展水平的提高会较大程度地提高居民的生活服务水平,对市民对智慧城市建设的满意度有较大影响。

图4 制粒原理示意图Fig.4 Schematic Diagram of Granulation Principle

变形压紧区:在两压辊的挤压作用下,变形压紧区内物料之间的空隙逐渐减小,接触表面积不断增大,在此区域内物料的致密度将大大提高。

为方便不同区域的受力加载,首先在压辊表面建立变形压紧区及挤压成型区对应的印记面,然后按照式(6)通过自定义函数的方式进行加载,初始模型中压辊为单边支撑,相当于悬臂梁结构,因此将压辊左端面完全约束。有限元网格划分结果及施加的边界条件,如图7所示。

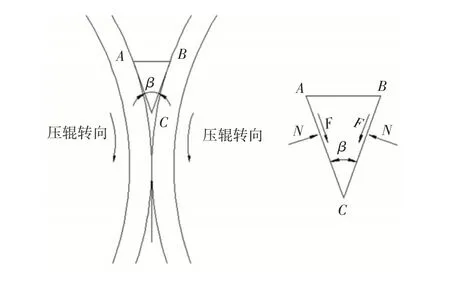

首先对对辊制粒机在变形压紧区的一小段物料进行受力分析(由于物料自重影响较小,故不再考虑),如图5所示。引两压辊表面将物料攫入挤压成型区的临界点A、B两点的切线交与点C。

在进行遗址保护时,首先是要深化遗址保护意识。但是仅仅依靠市民自身的行为是远远不够的,政府在对市民进行宣传教育时也要加大对遗址的保护力度,健全地震遗址的法律保护,严惩破坏遗址的行为。对有损毁风化的遗址建筑进行加固,切实保护地震遗址。

图5 攫取角计算原理图Fig.5 Schematic Diagram of Grab Angle Calculation

提取有限元分析结果中位于压辊两侧及压辊中间的模孔的等效应力最大值,如图10所示。

将物料攫入挤压成型区的力为:

取物料与压辊之间的摩擦系数为f,则:

设在变形压紧区内的压力呈线性变化[9]。另外,对辊制粒机在运行过程中,物料堆积量最多不能超过压辊最高处,以最大量为例进行分析,则压辊外表面挤压力分布情况,如图6所示。

由于压辊模型比较复杂,无法直接经过计算得出最优长径比,以往对长径比的选择都是基于经验,而通过有限元软件的分析比较,就可以得到一个更为可靠的结果。

3.2 压辊受力模型

在制粒过程中,两压辊通过物料传递压力与转矩,根据作用力与反作用力原理,可知两压辊辊面的受力情况是对称的,因此只对一个压辊进行分析即可。

对辊制粒机两压辊间的横向挤压力由弹簧提供,并没有采用使两个压辊都固定的方式,这是为了当物料中混入了较大的硬质颗粒时,能够使弹簧因压力过大而及时收缩,以便硬质颗粒可以从辊间通过,避免压辊卡死。

课程导师作为辅导员的有效补充,一般协同开展大学生教育工作,因此两者工作定位应该呈现错位、交叉和融合的整体特点[5]。笔者一直担任相关专业的课程导师职责,每周有一次教学任务,在课间休息时会与学生们沟通业余活动等问题,通过沟通拉近师生距离;此外,课程导师有开展班风学风建设、班级学生日常管理工作、就业指导和服务工作等职责,平时学生不管遇到什么问题,都会积极地通过各种方式与课程导师交流。课程导师制度改变了传统的授课方式,实现了师生双赢,提升了学生的学习效率。

因此理想的弹簧弹力应当是刚好平衡物料对压辊的横向作用力,而不使两棍间产生多余的压力导致更多的磨损和能量损耗。分析中将弹簧弹力视为理想值,这样辊面受力将只考虑由物料对辊面产生的压力及摩擦力。

设模孔入口处挤压力为PJ时,可使物料挤入模孔,则挤压成型区内压辊表面各位置处受到的压力都应该等于PJ,因此在挤压成型区内压辊表面各位置处的压力基本相等,而在变形压紧区,物料所受到的压力逐渐增加,但还不足以克服模孔孔壁对物料所产生的摩擦阻力,其中在接近挤压成型区的位置处,其压力与挤压成型区基本相同。

物料从变形压紧区被攫入挤压成型区的条件是F推≥F阻,即:

图6 挤压力分布示意图Fig.6 Schematic Diagram of Extrusion Pressure Distribution

由几何知识易知挤压成型区对应的圆心角α=β/2,设压辊表面任意点圆心角为θrad,则挤压力P表达式为:

根据摩擦力与挤压力的关系即可得到摩擦力的分布情况,对挤压力与摩擦力的水平分力在压辊表面(0~π/2)之间的区域进行积分求和,即可得到理论上弹簧所需的预紧力大小。

4 初始模型有限元分析

4.1 有限元模型建立

通过SolidWorks 建立压辊的三维模型,将文件保存为Parasolid格式后,在Abaqus中将模型导入,由于压辊上存在大量的模孔及模孔倒角,因此只能采用四面体网格划分。将布种参数调整为10,并进行网格划分,划分后的网格数目为606419,节点数为1000512。

对压辊进行有限元分析所需的模型相关参数,如表1所示。其中挤压成型区压力PJ为根据已知条件按照文献[10]中的方法,通过FLUENT软件进行单模孔挤压过程仿真得到。

作为天津市市场和质量监督管理委员会的直属单位,天津市医疗器械质量监督检验中心是中国合格评定国家认可委、国家食品药品监督管理总局、国家质量监督检验检疫总局等部门认可授权的一所综合性医疗器械及制药装备检验检测机构,是全国十个国家级医疗器械检测中心之一。

表1 模型相关参数Tab.1 Model Related Parameters

挤压成型区:在此区域内,由于物料已具有很高的致密度,随着压辊的转动,中间物料已基本不再发生回流现象,且此区域向下是封闭的,物料间压力会迅速增加,当受到的挤压力超过模孔孔壁对其产生的摩擦阻力时,物料即被压入模孔。

图7 压辊网格及边界条件示意图Fig.7 Schematic Diagram of Roller Mesh and Boundary Conditions

4.2 有限元结果与分析

根据物料在挤压成型过程中的不同状态,可将对辊制粒机上物料进入模孔前所属区域分为两个区:变形压紧区和挤压成型区[8],如图4所示。

图8 有限元仿真结果Fig.8 Finite Element Simulation Results

由图中可以看出初始模型的最大应力为65.99MPa,发生在靠近支撑端挤压成型区与变形压紧区交界线上的模孔的倒角处。取此交界线上所有的模孔上的等效应力最大值,如图9所示。

档案数据获取和整理是在大数据背景下必不可少的工作。其中,档案数据获取是整个档案管理工作的根本,只有获取有效的档案数据才能对档案内容进行分析和整理,并对档案进行管理及保护。目前,电子档案在保护技术上存在缺陷,计算机在传输信息的过程中若出现了漏洞,就会导致档案信息泄漏。

高中化学教材上有很多关于环境污染的问题,这符合我国传统的“天人合一”的理念与思想。数千年时间下来,中华民族的和谐文化深入人心,如儒家的“天人合一”,道家的“无为而治”等,这些都强调人与自身和谐共存,不能为了满足自己而肆无忌惮的破坏环境,打破人与自然的和谐。同时还可以将一些环境问题讲给学生,树立关爱自然、保护自然的观念,充分尊重自然发展规律,现实生活中实现保护环境,树立可持续发展理念,促进与提高学生综合素质。

图9 模孔应力图Fig.9 Die Hole Stress Diagram

由图9中可以看出,压辊两侧的模孔应力大,内部模孔应力小,尤其是最两侧的两个模孔应力变化梯度最大,这是由于开孔区与无孔区交界处产生了较大的应力集中。虽然其应力还远没有达到压辊材料的许用应力,但由于压辊受循环应力作用,每次应力循环都会对压辊造成轻微损伤,当这些损伤不断积累到一定程度时,就会在压辊的表面或内部发生裂纹扩展直至断裂,因此应力大小与压辊使用寿命密切相关,在应力大的地方将会更早地发生断裂。在实际应用中,压辊往往在两侧模孔处首先发生裂纹扩展及断裂,这与此分析中的结果相一致。

压辊最大变形为0.3215mm,发生在无支撑侧变形压紧区与挤压成型区交界位置,这是因为压辊支撑方式类似为悬臂支撑结构。由于陶粒成型所用的物料具有较高的流动性,压辊少量的变形对制粒过程的影响并不显著。

5 压辊的优化分析

由于压辊所受应力大小对其使用寿命影响较大,而压辊的少量变形对制粒过程影响轻微,因此选取压辊的最大应力作为优化目标进行下面的优化分析。

5.1 长径比优化

由压辊的制粒机理易知开孔率不变时,压辊直径增大或开孔区长度增长,挤压成型区也会成比例增大,因此理论上对辊制粒机生产率与压辊直径大小和开孔区长度都成正比。所以对于同样的生产率要求,在不改变其他条件的情况下,可以有不同的长径比选择。实践经验表明,压辊长径比过大或过小都会造成压辊较早发生断裂,因此推测存在一个最优的长径比,在同样的生产率要求下,可使压辊的最大应力达到最小。

由上式可知,物料与压辊间的摩擦系数f越大,则物料从变形压紧区进入挤压成型区的攫取角β也就越大,于是挤压成型区也就越大。

在理论生产率相同的情况下(即压辊直径与有效开孔区轴向长度之积不变),于初始模型的基础上(压辊两侧的无孔区长度均为65mm,开孔率为0.55)通过改变直径得到不同的长径比来进行比较分析,共分析了9个模型(包括初始模型)。模型参数,如表2所示。

表2 不同长径比模型参数Tab.2 Model Parameters Under Different Length-Diameter Ratios