腐蚀疲劳交替下2A12-T4航空铝合金的寿命分析研究

谭 娜,孙世磊,华 磊

(中国民航大学航空工程学院,天津 300300)

1 引言

腐蚀是材料在周围环境的作用下引起的破坏或变质,随着飞机服役年限的增加,其飞机金属结构受环境的作用下腐蚀产生的损伤问题日益突出。腐蚀性环境会降低材料的断裂韧性,加快疲劳裂纹的萌生与扩展,降低结构服役寿命[1]。目前,国内外大量学者对铝合金腐蚀疲劳进行了研究,设计了大量腐蚀疲劳试验,得到了铝合金材料在不同腐蚀环境下的疲劳性能退化规律并发展了相应的寿命预测模型。文献[2]基于腐蚀动力学和断裂机理,在主动与被动腐蚀情况下认为腐蚀疲劳寿命受加载应力的控制,并提出了腐蚀疲劳裂纹的成核寿命。文献[3-4]从微观、宏观层面分别研究了损伤累积、裂纹扩展,提出塑性损伤模型。文献[5]提出了一个简单的确定性模型,该模型基于全寿命法考虑了腐蚀环境和疲劳加载同时作用下裂纹形成和扩展的疲劳寿命,模型得到的寿命预测与试验数据是合理一致的。国内学者通过研究裂纹萌生、扩展模型和数值分析的方法展开了大量的工作如文献[6]研究得出了2A12-T4铝合金平板、螺栓干涉和冷挤压后螺栓干涉试验件在长期大气腐蚀环境结构局部强度的衰减速度排序,并发现试样侧边沿晶腐蚀部位是疲劳断裂的主要裂纹萌生源。文献[7]用铝合金LD2CS和LD10CS在NaCl溶液中进行预腐蚀周期浸润试验,再进行疲劳试验,基于试验分析结果建立了新的腐蚀凹坑当量裂纹的抛物线模型,推导出应力强度因子新公式,发现所提新模型和算法的模拟结果与试验数据吻合较好,较于传统的半椭圆和半圆模型具有更高的预测精度。文献[8]依据腐蚀疲劳现象学观点,建立了三维双参数点蚀坑腐蚀疲劳裂纹萌生评估模型,分析了不同蚀坑相貌下腐蚀疲劳裂纹萌生的临界值。文献[9]采用局部环境腐蚀损伤影响程度的参数孔蚀率对腐蚀疲劳裂纹扩展速率进行修正。文献[10]对含中心孔LY12CZ铝合金紧固件在NaCl溶液中进行疲劳试验,应用裂纹扩展分析软件AFGROW,提出一种可以用数值方法模拟腐蚀疲劳裂纹扩展的方法,模拟结果和试验结果符合较好。文献[11]采用了不确定方法对油井管的腐蚀疲劳寿命进行预测,并利用统计学和概率论的方法对疲劳寿命的分散性进行了分析,最终得到一种预测模型,该模型可预测任意载荷谱作用下任意可靠度的腐蚀疲劳寿命,并且预测结果具有可验证性。

上述方法在研究材料疲劳性能退化规律、评估腐蚀损伤及寿命预测中起到了很重要的作用。但大多基于预腐蚀试验或腐蚀疲劳同时进行的试验,而较少的考虑“腐蚀+疲劳”交替作用下铝合金材料的损伤演化和疲劳性能退化规律。事实上,飞机在实际飞行的高空中其主要起腐蚀作用的空气湿度一般都低于飞机金属结构主体材料的临界相对湿度,环境对结构的作用不明显,因此飞机结构日历寿命损伤模式可以认为是,机械载荷造成的疲劳损伤和腐蚀环境造成的腐蚀损伤是交替进行的,并且相互影响,即飞机结构经历的过程为“地面腐蚀+空中疲劳”[12]。文献[13]通过实验研究了腐蚀及腐蚀与疲劳交替作用下,某型飞机机翼主梁模拟件的寿命退化规律,发现腐蚀环境对材料的疲劳寿命产生明显的影响,疲劳寿命下降程度较大。文献[14]通过腐蚀疲劳交替试验初步研究了腐蚀时间及不同温度对铝合金疲劳性能的影响及变化规律,结果表明相同腐蚀条件下“疲劳+腐蚀+疲劳+腐蚀”较“腐蚀+疲劳”方式的试验件寿命有所增加。文献[15]在加速腐蚀当量环境作用后,对LC4 铝合金在同级载荷作用下进行疲劳损伤试验,提出了交替腐蚀疲劳环境作用下的损伤累积迟滞模型。文献[16]根据实验结果,利用神经网络验证了基于均匀分布耦合损伤形式的腐蚀疲劳交替建立的寿命计算模型。文献[17]通过预腐蚀和交替腐蚀疲劳试验研究了航空铝合金的多轴疲劳行为及寿命预测,发现传统Miner累积损伤模型寿命预测值偏安全,而修正的损伤累积模型预测值更为理想。

然而,上述工作只研究了腐蚀疲劳交替作用下材料的寿命退化规律,较少考虑多级腐蚀疲劳交替作用下寿命的预测模型。结合飞机经历的“地面腐蚀+空中疲劳”过程,通过相应试验数据发现传统Miner损伤累积模型对多级腐蚀疲劳寿命预测效果不好,这里研究了多级腐蚀疲劳交替中载荷间的相互作用并对传统Miner损伤累积模型进行了修正。利用腐蚀损伤和疲劳损伤的非线性理论提出了腐蚀耦合损伤;基于试验数据提出了利用低载锻炼效应理论而得出均匀分布的迟滞载荷。

2 预腐蚀/考虑载荷间相互作用的腐蚀疲劳交替寿命模型的建立

飞机经历“地面腐蚀+空中疲劳”过程中,在腐蚀疲劳交替作用下,材料的疲劳性能不断退化、损伤不断累积。在此交替作用模式下,材料在第一次进行腐蚀时,产生损伤的机理与预腐蚀产生的损伤机理一致[18],第一级腐蚀产生的损伤用预腐蚀耦合损伤表示,后级的“疲劳+腐蚀”的中腐蚀是导致载荷间相互作用的主要影响因素,即腐蚀的作用主要体现在前级载荷对后级载荷的“低载锻炼效应”上[15],因此可以将“腐蚀+疲劳+腐蚀+疲劳……”交替模式分为“预腐蚀耦合损伤”和“疲劳+腐蚀+疲劳+腐蚀……”的交替模式产生的损伤两部分。

2.1 预腐蚀耦合损伤模型

Miner线性累积损伤累积模型[19-20],其原始表达式为:

式中:D—总损伤,认为当D=1时材料完全损伤,疲劳破坏将发生;Di—第i级疲劳加载造成的损伤;ni—第i级的疲劳加载循环数;Ni—第i级加载水平下材料的寿命。

在预腐蚀试验中,疲劳载荷产生的损伤如下式:

式中:Ni—材料经过腐蚀作用后的疲劳寿命;N—材料未进行腐蚀疲劳试验的疲劳寿命。

损伤常常用来研究材料疲劳性能退化规律及衡量材料剩余强度和确定疲劳寿命。

文献[21]利用弹性模量的退化值与原有的弹性模量的比值来衡量腐蚀对材料性能退化的影响,即:

利用应变能等价原理且加载方式为单轴加载式,当损伤驱动力最大值大于损伤驱动门槛值时,损伤演化方程[18]为:

式中:N—加载次数;a、m—材料常数,需试验确定。将式(4)代入式(5)中得到损伤演化方程与加载应力的表达式:

对式(5)两边进行积分并取对数,得到寿命Nf与腐蚀损伤的方程:

文献[22]在研究腐蚀疲劳损伤时发现总的损伤可以视为应力腐蚀损伤和疲劳损伤两部分的非线性叠加,存在耦合关系,总的损伤度D为:

2.2 修正后交替“腐蚀+疲劳”模式下的损伤模型

将Miner损伤累积模型对应于这里的交替腐蚀疲劳作用模式,则ni为单位加载周次ns;Nf,i为预腐蚀i次ts时间后i次疲劳交替前试样的疲劳寿命Nf(its),Miner模型可转化为:

其中,Nf(its)可以通过第2节中预腐蚀-疲劳实验数据获得。然而,式(10)未考虑腐蚀疲劳加载之间的交互作用。

事实上,在腐蚀疲劳交替试验中,材料在腐蚀作用后材料的抗疲劳性能会降低,加载相同载荷时试验件相当于承载比未发生腐蚀时“更大”的载荷,同级载荷下的累积损伤变为“低-高”2级载荷下的累积损伤,由于存在损伤累积迟滞效应使得材料或结构在“低载锻炼效应”下裂纹形成“滞后”[15],这里引入迟滞载荷,故将Df修正为:

式中:αij—前一级载荷谱对腐蚀作用一定时间后的后一级载荷谱的“迟滞载荷”,需实验确定。

实验过程中每级载荷谱的加载强度都相等,则可认为腐蚀/疲劳交替作用下的“迟滞载荷”服从均匀分布,即每个过程的迟滞影响相等。假设预腐蚀时间与交替“腐蚀+疲劳”实验的总腐蚀时间一样时,腐蚀耦合损伤相同。则交替“腐蚀+疲劳”试验与预腐蚀疲劳试验试样寿命差值体现了载荷间的迟滞效应。

N(its)—预腐蚀试验试样的疲劳寿命;

j—试验交替级数。

预腐蚀和“疲劳+腐蚀+疲劳+腐蚀…”的交替模式产生的损伤非线性叠加。则损伤累积模型为:

其中,β由前节中给出。当D=1时认为结构失效,假设试样在第j级交替中发生疲劳断裂,则有:

由式(20)计算出材料发生疲劳断裂时的交替级数j值,记nj为第j级交替时的载荷加载周次,显然nj≤ns。则修正后的损伤累积模型为:

由式(19)可得第j级加载周次nj。则考虑载荷间相互作用的交替“腐蚀+疲劳”计算式为:

由式(17)可计算出铝合金腐蚀疲劳交替实验的总寿命。修正前后损伤累积模型的示意图,如图1所示。

图1 修正前后损伤累积模型的示意图Fig.1 Schematic Diagram of Damage Accumulation Model Before and After Modification

考虑载荷间相互作用对交替腐蚀疲劳试验的损伤累积模型的修正步骤为:

(1)基于预腐蚀试验结果数据拟合得到预腐蚀时间与寿命的关系表达式;

(2)确定预腐蚀疲劳寿命与腐蚀损伤的关系式及相关参数,利用预腐蚀损伤与疲劳损伤的非线性累积关系确定预腐蚀耦合损伤模型并确定非线性腐蚀疲劳耦合损伤指数;

(3)考虑试验件在腐蚀前后疲劳性能发生变化,疲劳试验虽为同级加载,但是由于“低载锻炼效应”使得材料裂纹形成滞后,因此建立交替腐蚀疲劳模式下考虑载荷间相互作用的损伤累积模型;

(4)计算交替级数及迟滞载荷并最终得到寿命计算值。

3 试验案例分析

2A12铝合金具有良好的成型性能,以板材和型材用量较多,抗拉强度较高,因此广泛用于制造各种类型飞机的蒙皮、隔框、翼肋、翼梁和骨架等重要受力构件[23]。这里用2A12铝合金作为载体研究多级腐蚀疲劳交替试验,对考虑载荷间相互作用的多级腐蚀疲劳损伤累积模型进行验证。

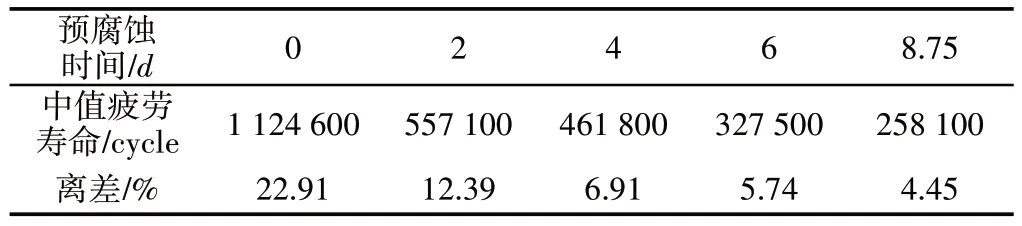

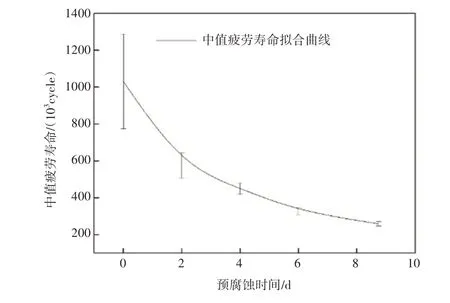

文献[24]将2A12-T4铝合金板材浸泡在标准EXCO溶液中,之后进行预腐蚀后的疲劳试验,得到五组不同预腐蚀时间下的疲劳寿命,2A12-T4 铝合金预腐蚀疲劳试验的结果,如表1 所示。2A12-T4铝合金中值疲劳寿命和预腐蚀时间之间的关系,如图2所示。

表1 2A12-T4铝合金预腐蚀试验结果Tab.1 Results of 2A12-T4 Aluminum Alloy Precorrosion Fatigue Test

图2 2A12-T4铝合金中值疲劳寿命和预腐蚀时间关系图Fig.2 Relationship Between the Median Fatigue Life and Precorrosion Time of 2A12-T4 Aluminum Alloy

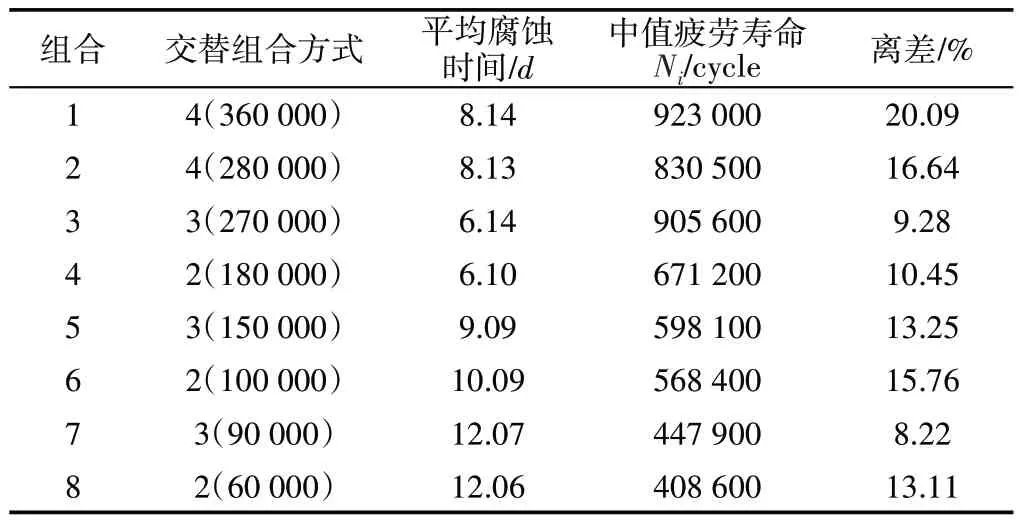

“腐蚀+疲劳”交替试验用于模拟飞机服役时“地面腐蚀+空中疲劳”的损伤形式,先腐蚀一段时间ts,再进行一定加载周次ns的载荷循环,形成相应的“一级腐蚀+一级疲劳”的损伤形式,然后逐级循环,直至试样发生断裂失效,试验结果,如表2所示。

表2 “腐蚀+疲劳”交替试验参数及结果Tab.2 Alternate Test Parameters and Results of "Corrosion+Fatigue"

使用最小二乘法拟合预腐蚀时间与中值疲劳寿命的关系。拟合函数如式(18),拟合优度为0.9972,拟合效果较好。

这里在文献[24]的基础上,补充进行了腐蚀时间0d 最大应力为:

314MPa、324MPa 下进行试验,测得的疲劳寿命分别为:8.99703×105、6.94423×105cycles,用于腐蚀损伤与剩余疲劳寿命关系式中参数的确定。

4 模型验证与分析

4.1 预腐蚀耦合损伤模型参数确定

假设试验前试验件的损伤为0 且当D=1 时试验件发生断裂,将试验结果代入式(7)得到预腐蚀损伤模型参数如下:

则腐蚀损伤与剩余疲劳寿命的关系为:

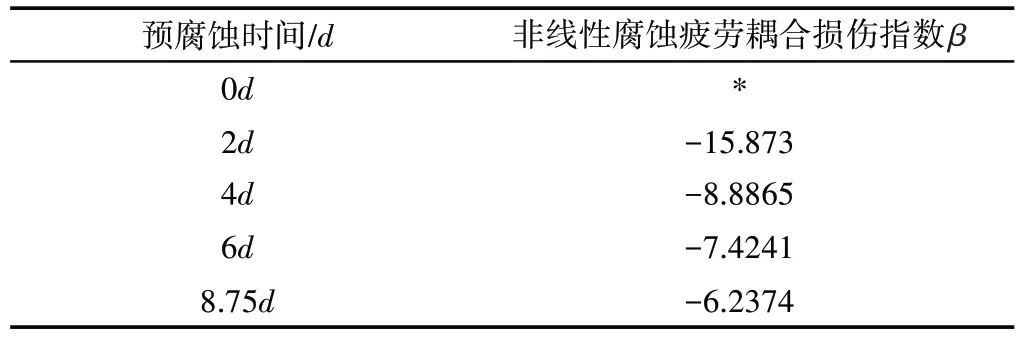

根据实验数据,由式(2)、式(18)得到不同预腐蚀时间下疲劳损伤及腐蚀耦合损伤,如表3所示。腐蚀损伤随预腐蚀时间变化曲线,如图3所示。由式(8)、式(19),得到不同腐蚀时间下的非线性腐蚀疲劳耦合损伤指数β,如表4所示。

表3 预腐蚀耦合损伤模型不同预腐蚀时间的腐蚀损伤及腐蚀耦合损伤Tab.3 The Corrosion Damage and Corrosion Coupling Damage Degree of Different Corrosion Time in the Model of Precorrosion Coupled Damage

表4 不同腐蚀时间下的非线性腐蚀疲劳耦合损伤指数βTab.4 The Damage Index of Nonlinear Corrosion Fatigue Coupling Under Different Corrosion Time

图3 腐蚀损伤随腐蚀时间变化关系图Fig.3 Diagram of Corrosion Loss Changing with Corrosion Time

非线性系数随预腐蚀时间变化曲线,如图4所示。对实验结果利用最小二乘法采用幂函数进行拟合[19],拟合方程如下,拟合优度为0.98363。

图4 非线性系数随预腐蚀时间变化曲线图Fig.4 The Nonlinear Coefficient Curve Changes with the Time of Preetching

4.2 验证结果与讨论

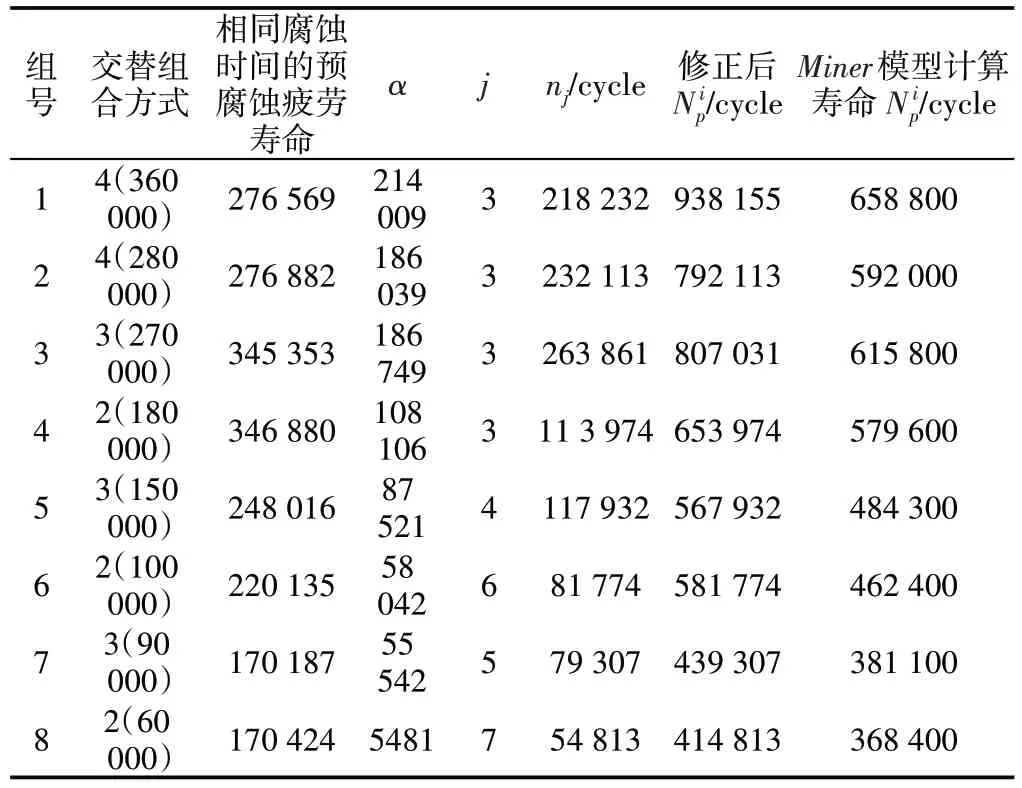

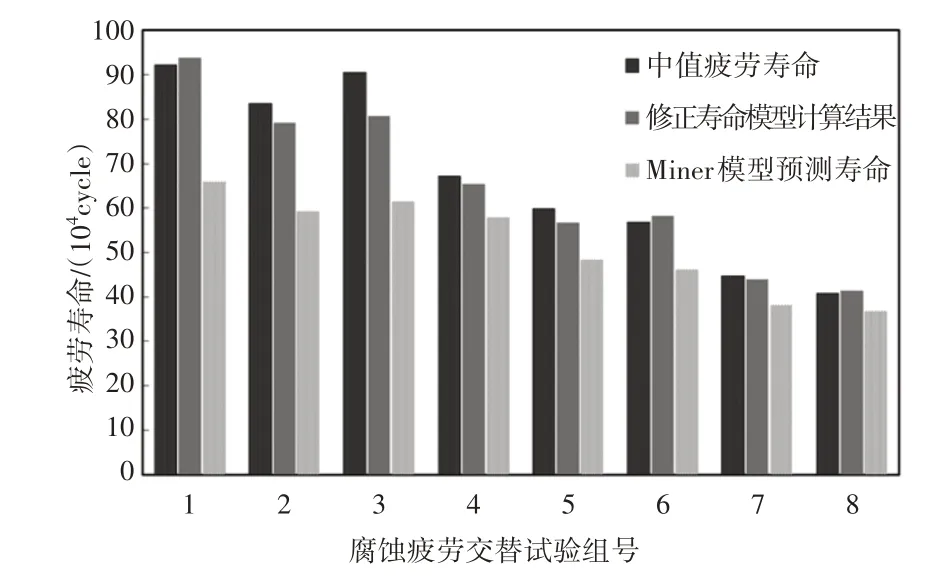

根据前文的预腐蚀损伤耦合模型和修正后的交替“腐蚀+疲劳”模式下的损伤模型,不同腐蚀疲劳交替组合方式下的寿命计算结果,如表5所示。

表5 不同腐蚀疲劳交替组合方式下的寿命计算结果Tab.5 Calculation Results of Life Under Different Alternating Combinations of Corrosion Fatigue

表中:j—材料发生断裂时的交替次数,nj该交替过程中试样经历的加载周次;—计算寿命;i—交替组号。

通过式(21)计算得到修正模型计算结果平均绝对误差为0.038,Miner线性损伤累积模型计算结果的平均绝对误差0.207。

经典Miner损伤累积模型、腐蚀后考虑载荷间相互作用的损伤累积模型计算寿命与试验中值疲劳寿命结果的对比,可以发现经典Miner损伤累积模型得出的寿命值偏低,其计算结果偏于保守,不利于充分发挥材料的疲劳力学性能,造成一定的损失浪费,如图5所示。这是由于该模型在每级疲劳加载中只考虑了腐蚀的作用,然而腐蚀前后虽为同级载荷,但是由于腐蚀前后材料的疲劳力学性能退化,试样在后一级比前一级承受“更大”的载荷,产生了“低载断裂效应”。这里修正后的损伤累积模型,考虑了预腐蚀与疲劳作用的耦合损伤,在载荷间相互作用的每级交替的疲劳加载中,引入了由腐蚀引起的“低载锻炼效应”,得到的计算寿命更接近于试验的中值疲劳寿命,具有一定的实际意义。

图5 实验值与修正前后模型计算结果对比图Fig.5 Comparison Diagram of Experimental Values and Model Calculation Results Before and After Modification

5 结论

(1)考虑到飞机在实际运行中经历“地面腐蚀+空中疲劳”的受载模式,应用传统的Miner线性累积损伤理论模型对交替腐蚀疲劳寿命的预测效果不好,这里考虑了载荷间相互作用下对传统Miner线性累积损伤理论进行修正,修正模型计算结果平均绝对误差0.038远小于Miner线性损伤累积模型计算结果的平均绝对误差0.207,更加接近实验值,为确定飞机结构日历寿命提供了理论基础。

(2)基于预腐蚀疲劳寿命与腐蚀损伤的关系式,根据预腐蚀实验数据得出腐蚀损伤;考虑到腐蚀损伤与疲劳损伤二者共同作用使得材料在腐蚀环境下疲劳抗力降低,加速了材料的疲劳失效,根据非线性理论确定了腐蚀耦合损伤及非线性腐蚀疲劳耦合损伤指数关系式,腐蚀耦合损伤随着腐蚀时间的增加由0.4646增长到0.7305。

(3)考虑腐蚀环境中载荷间相互作用的影响,基于前级载荷对后级载荷的“低载锻炼效应”,假设预腐蚀时间与交替“腐蚀+疲劳”的总腐蚀时间一样时,腐蚀耦合损伤相同,确定了腐蚀疲劳交替工程中服从均匀分布的“迟滞载荷”。

腐蚀疲劳寿命的预测效果不好,这里考虑了载荷间相互作用下对传统Miner线性累积损伤理论进行修正,修正模型计算结果平均绝对误差0.038远小于Miner线性损伤累积模型计算结果的平均绝对误差0.207,更加接(3)考虑腐蚀环境中载荷间相互作用的影响,基于前级载荷对后级载荷的“低载锻炼效应”,假设预腐蚀时间与交替“腐蚀+疲劳”的总腐蚀时间一样时,腐蚀耦合损伤相同,确定了腐蚀疲劳交替工程中服从均匀分布的“迟滞载荷”。