轻合金钣金件覆层板成形及研究现状

高铁军,张佳彬,李晓光,杨 踊

(1.沈阳航空航天大学航空宇航学院,辽宁 沈阳 110136;2.中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043)

1 引言

近年来,随着航空、航天、汽车等领域的快速发展,能源与环境问题日益突出。为解决能源短缺、环境污染等问题,零部件的轻量化已成为人们长期追求的目标[1]。尤其对于航空领域,轻量化技术对飞行器性能的影响更大,飞机结构重量减轻1%,飞行性能就会提高(3~5)%,同时对燃油性能和载重的提高效果更明显[2]。轻量化技术的实现,一方面可以选用密度小的轻合金(如铝合金、镁合金、钛合金等),另一方面是通过结构的优化设计,实现零部件的结构减重。因此,形状复杂的轻合金薄壁结构在航空航天等领域的应用越来越广泛[3]。然而,对于大多数轻合金材料的延伸率较低,室温变形能力较差,同时轻量化的要求导致零件形状又比较复杂,这使得其在成形过程容易产生起皱、破裂等质量缺陷。如何提高轻合金材料的塑性变形能力已成为现阶段的主要究热点之一。

目前,对于提高金属板材塑性的方法,一方面可以通过改善晶格类型、化学成分和组织等材料自身固有性质来实现;另一方面则可以选择合适的变形温度、变形速度等外部条件来实现;同时,也可以通过控制或改变板材受力状态的方法来实现[4]。

2 覆层板成形原理

早在1959年文献[5]针对强度较高的难变形金属,提出了在板材(称之为成形板)一侧或两侧覆上相同或不同材料板材(称之为覆板),利用覆板改变成形板受力状态及变形规律的方法,提高成形板的成形性能和成形质量,如图1所示。之后,众多学者对覆层板成形方法进行关注,并在复杂形状轻合金钣金件的成形过程中取得到了较好的效果。

图1 覆层板成形原理Fig.1 Principles of Overlapping Sheets Forming

与单层成形板成形相比较,覆层板成形过程一方面由于覆板的存在使成形板在法向方向受到一定的压力,成形板由原来的二维受拉应力状态转变为平面内双向受拉、法向受压的三维应力状态,消除了由于板材塑性变形而产生的部分损伤,抑制了材料减薄和破裂的产生[6]。另一方面,利用覆板的较好力学性能及对成形板的约束,改变了成形板的变形路径和变形规律,迫使成形板的变形规律与覆板变形相似或相同,从而达到提高成形板成形性能的目的[7],如图2所示。

3 覆层板成形影响因素

覆板对成形板的作用机理比较复杂,影响因素也较多,目前主要围绕覆板的厚度、力学性能及与成形板之间的界面摩擦等因素对覆层板成形力,成形板受力状态、变形规律以及极限变形能力等方面的影响开展相关研究工作[8]。

3.1 覆板厚度对成形板成形性能的影响

现有研究结果表明,覆层板成形一般选取与成形板材料相同或者成形性能好于成形板的材料作为覆板。成形过程通过控制覆板的厚度,改善成形板的受力状态,避免成形过程起皱、破裂等缺陷的产生,从而达到提高成形板成形性能的目的。文献[9]在08F/FVS0812/08F覆层板拉深中发现,成形板FVS0812的压应力数量不仅比单层板多而且数值也大,使得成形板在成形过程不容易破裂,并且采用“大厚度”覆板拉深件的壁厚减薄率远低于单层板拉深件。文献[10]进行的相同纯铝覆层板胀形实验结果表明,成形板极限胀形高随着覆板厚度增加而增大。文献[9]在铝板与不锈钢覆层板总厚度不变条件下,得到了不锈钢板与铝板厚度比为3/1时,试件壁厚减薄量最小且成形板拉深比最大。文献[11]进行的C1100/A1050覆层板盒型件拉深结果表明,随着覆板A1050厚度的增加,C1100 成形极限不断提高,如图3 所示。文献[12]对5A06/5A06覆层板充液拉深的研究结果也表明,适当厚度的覆板能够抑制成形板的起皱并改善壁厚分布的均匀性。文献[13]通过改变Al/Cu覆层板厚度比时发现,当厚度比到达一定值时,再增加覆板厚度对成形板成形极限的影响就较小,如图4所示。因此在成形过程需要根据零件几何形状及材料性能,选取合适的覆板材料及厚度。同时,文献[14]的研究结果表明,弯曲过程覆板还会使成形板中性层上移,使成形板更多区域处于受压状态,从而提高成形板的弯曲性能。

图3 不同覆板厚度下拉深试件Fig.3 Deep-Drawn Specimens with Different Thickness of Overlapping Sheets

图4 覆板与成形板厚度比对成形板成形极限图的影响Fig.4 Influence of Thickness Ratio Between Overlapping and Forming Sheets on Forming Limit Diagram of Forming Sheet

3.2 覆板力学性能对成形板成形性能的影响

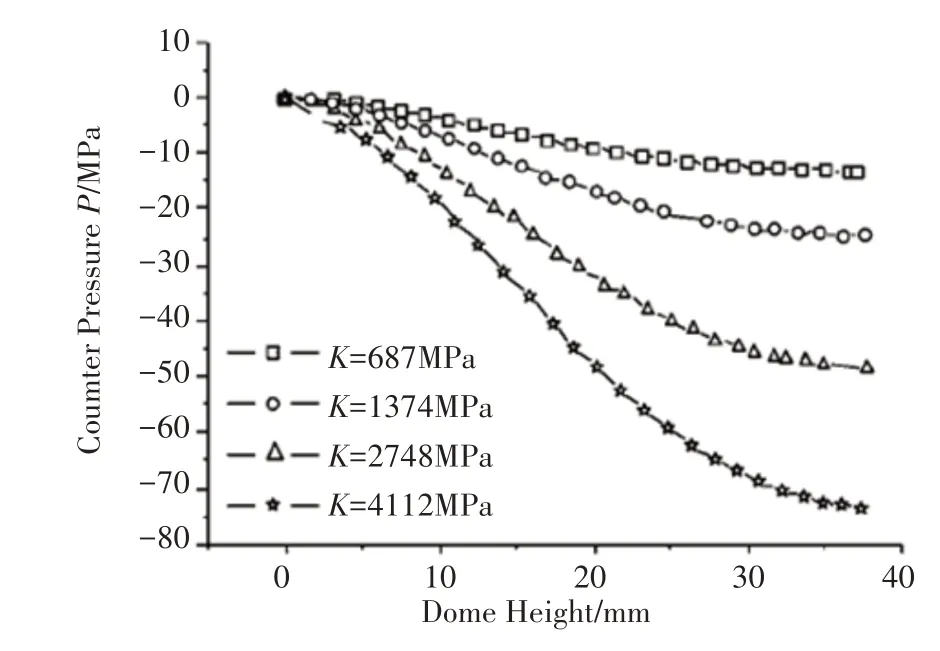

另外,覆板的强度、延伸率、加工硬化指数等力学性能也会影响成形板的变形规律和极限变形能力。关于覆板的力学性能对成形的影响,通常认为覆板力学性能的变化会改变成形板所受法向应力的大小及分布,影响成形板塑性流动规律。文献[15]基于材料的幂硬化模型,在研究覆板强度系数K值和硬化指数n值对成形板成形性能影响中发现,覆板n值不变时,提高覆板K值会使得成形板所受法向压应力增大,成形板双向受拉状态明显削弱,极限变形能力增强,如图5所示。相反,在覆板K值不变时,提高覆板n值将会显著改善成形板的变形规律,使其变形流动过程更加均匀,几何形状更接近球形。文献[16]的研究结果也表明,覆板强度系数K和加工硬化指数n越大,成形板等效应力越小,发生颈缩时的应变越大,越有利于成形板成形性能的提高。

图5 覆板K值对成形板法向压应力的影响Fig.5 The Influence of the K Value of the Overlapping Sheet on the Normal Compressive Stress of the Forming Sheet

3.3 界面摩擦对成形板成形性能的影响

除此之外,覆板与成形板之间的摩擦也是影响成形板成形性能的重要因素之一,覆板与成形板之间的界面摩擦会直接影响成形板的塑性流动、应力状态以及成形性能的提高。通常认为摩擦带来的切应力方向与成形板相对覆板滑动趋势相反,当两板材之间存在较大摩擦时,这样就会导致成形板所受拉应力减小,从而有效减缓了成形板破裂的产生。文献[17]在覆层板拉深过程,通过在Al/Cu覆层板之间添加不同润滑剂的方法发现,随着覆层板之间摩擦系数的增大,成形板的极限拉深比增大。文献[15]进行的Al10609/1Cr 18Ni9Ti覆层板进胀形过程有限元分析结果表明,随着覆层板之间界面摩擦系数的增大,试件胀形高度逐渐越大,并且相同高度条件下的壁厚分布的均匀性越好。文献[18]进行的不同界面摩擦条件下覆层板胀形结果也表明,通过增大成形板和覆板之间的界面摩擦系数,可以有效降低成形板的经向拉应力,从而有助于成形板成形性能的提高,在一定摩擦和润滑条件下成形板的成形性能接近于覆板,如图6所示。

图6 5A02/SUS304不同摩擦和润滑条件下的极限胀形高度Fig.6 Ultimate Bulging Height of 5A02/SUS304 Under Different Friction and Lubrication Conditions

4 覆层板成形的应用

覆层板成形方法提出后,由于对提高成形板成形性能的效果比较明显,操作过程也比较方便,因此在很多难变形轻合金钣金件的成形过程中得到了应用。如拉深成形过程中极易出现的起皱、破裂等问题,传统方法是采用压边圈和压边力控制来防止,对于难变形轻合金也可以借助覆层板成形的方法来解决[8]。文献[9]对成形质量较差的铝合金FVS0812半球形件,通过在成形板两侧覆上强度高、厚度大、塑性好的覆板的方法,得到了满足设计要求的零件。文献[19]采用覆层板成形方法,在合适的压边力加载曲线条件下,直接成形航空薄壁铝合金半球形件,如图7 所示。文献[20]针对铝合金拼焊板液压成形大型薄壁复杂曲面件困难的问题,通过改变覆板的强度、厚度、界面摩擦系数等方法,有效提高了铝合金拼焊板的成形性能。针对薄壁曲面零件充液拉深时容易出现的悬空区起皱及破裂问题,文献[21]利用覆层板成形方法,解决了对厚径比为3.03‰的薄壁曲面件进行了液压成形过程中的起皱和壁厚分布不均匀问题,实现了此类零件的高质量成形,如图8所示。文献[22]针对铝板弯曲回弹问题,通过在铝板外侧覆不锈钢板的方法获得了具有更小回弹的铝板弯曲件。

图7 航空薄壁铝合金半球形件Fig.7 Aviation Thin-Walled Aluminum Alloy Hemispherical Parts

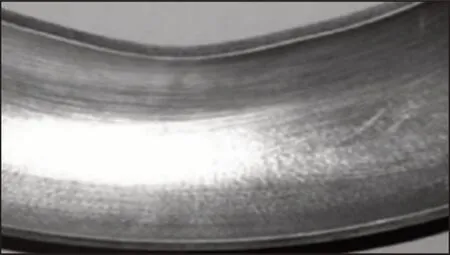

图8 覆层板充液拉深无皱试件Fig.8 Wrinkle-Free Sheet Part Formed by Overlapping Sheets Hydroforming

另外,覆层板成形方法在多点成形、渐进成形、管材弯曲等新工艺、新方法中也得到了较好的应用。文献[23]针对多点成形不连续和压痕问题,基于覆层板成形原理,提出了在成形板与多点模具之间增加金属护板的方法,实现了大型壳体结构的高质量、低成本制造,并在大型风洞收缩段壳体和铝球壳体的制造中得到了应用。文献[24-25]通过对成形板上下两侧加入弹性垫和离散钢垫的方法,进一步提高了多点成形的质量,在避免材料浪费的同时进一步抑制了成形板边缘的起皱和凹陷,如图9所示。

文献[26]在渐进成形过程,利用覆层板的方法解决了锥形零件渐进成形壁厚分布不均匀问题,实现了零件的高质量成形。文献[27]还将覆层板成形方法应用于铝合金薄壁管件的液压弯曲过程,其研究结果表明覆管的加入使薄壁铝成形管的稳定性和弯曲成形性能得到了较大幅度提高,如图10所示。

图10 薄壁铝管的覆层弯曲成形Fig.10 Overlapping Bending of Thin Wall Aluminum Tube

5 总结

与传统的塑性成形工艺相比,覆层板成形借助覆板对成形板的影响提高了成形板的成形性能和成形质量,从而为复杂形状、难变形轻合金钣金件的成形提供了可能。但在成形过程针对成形零件的材料及几何形状特点,选用哪种材料作为覆板以及覆板的厚度、力学性能等问题没有统一的规范,还有待进一步的深入研究。

同时,轻合金覆层板成形过程由于在成形板一侧或两侧增加了覆板,在使成形板的成形性能得到提高的同时,由于覆板的增加,导致零件制造成本大幅度提高。因此,如何根据成形板性能,选择经济性好、满足工艺要求的覆板,对复杂形状轻合金钣金件的高质量、低成本制造具有重要意义。