电动轿车空调系统振动噪声传递路径测试分析

张 宇,曹友强,李汶淞,王一楠

(1.重庆电子工程职业学院智能制造与汽车学院,重庆401331 2.吉利汽车研究院(宁波)有限公司,浙江 宁波 315336)

1 引言

汽车的NVH 性能作为等同于安全性、燃油经济性和排放等性能的重要性能之一,在研发过程中具有重要地位[1]。

车内噪声水平作为评价整车NVH性能的重要指标,引起众多学者广泛关注[2-3]。

纯电动汽车由于取消了燃油车的发动机、进排气系统等,整车振动噪声水平声比同等传统车低3~6dB(A)[4],但也失去了发动机和进排气系统的噪声掩蔽效应,这给电动汽车车内噪声控制带来新的问题和挑战[5-8]。

电动汽车怠速ac on工况下,空调系统是最主要的振动噪声源,而且其距离驾乘人员距离最近,由此引发的NVH问题较燃油车更加凸显,成为电动汽车车内噪声控制的焦点之一[9]。

研究表明,压缩机[10-11]、空调管路[12]和冷却风扇[13]是关乎电动汽车空调系统NVH性能的关键零部件。但是,少有学者从整车层面综合研究上述电动汽车空调系统关键零部件的NVH性能。

于是,这里以某电动汽车车内噪声控制为工程背景,综合运用Benchmark分析、整车-子系统性能分解、旋转件阶次频率分析等方法,以期较全面地获知空调系统关键零部件NVH性能和振动噪声传递路径,从而为快速精准地提出电动汽车空调系统控制措施提供依据和指导。

2 空调系统振动噪声传递路径

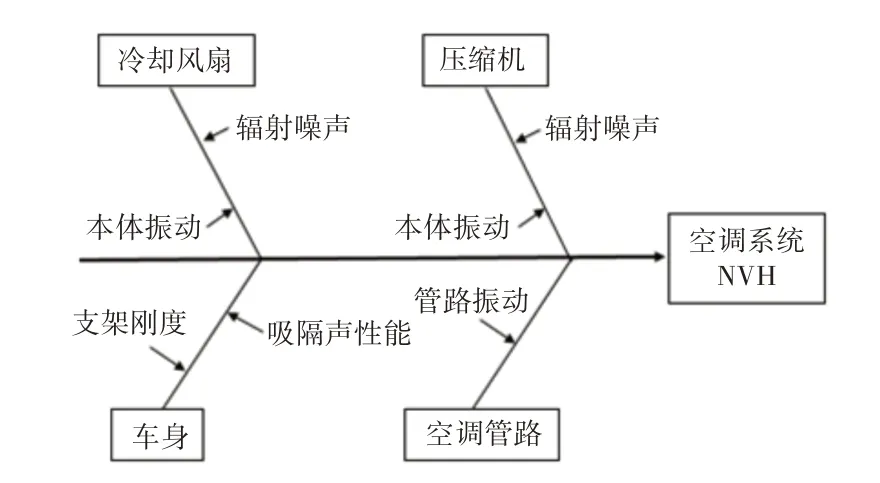

电动汽车空调系统工作模式与燃油汽车存在明显差异。燃油汽车空调系统以发动机输出的机械能为驱动力,带动开启式空调压缩机工作以实现制冷作用;而电动汽车则直接通过电池组为空调系统提供电能,带动全封闭式电动压缩机工作以实现空调系统制冷。这导致电动汽车空调系统振动噪声源和传递路径发生了根本变化。以某型纯电动汽车为研究对象,根据其车身和空调系统总布置形式,建立冷却风扇、空调管路、压缩机等关键零部件振动噪声传递路径模型,如图1所示(图中实线为结构噪声传递路径,虚线为空气噪声传递路径)。

图1 纯电动汽车空调系统振动噪声传递路径Fig.1 Vibration and Noise Transmission Path of Pure Electric Vehicle Air Conditioning System

从空气噪声传递路径分析可知,冷却风扇和压缩机工作时的辐射噪声经空气传递至车内,因此可通过降低冷却风扇、压缩机本体噪声,优化车身声学包和气密性等措施来控制空调系统引起的车内空气噪声。

从结构噪声传递路径分析可知,冷却风扇和压缩机振动能量可分别经安装结构传递至车身侧,另外空调管路振动能量亦直接传递至车身前围板,从而导致车内结构噪声。值得一提的是,由于冷却风扇、压缩机和空调管路连为一体,振动能量可相互传递,在实际工程中通常会给异常噪声的振源识别和精确定位带来困扰。故可通过降低冷却风扇、压缩机本体振动和空调管路振动、加强安装点动刚度和车身侧局部刚度等措施来控制空调系统引起的车内结构噪声。

根据图1所示纯电动汽车空调系统关键零部件振动噪声传递路径特点,为便于有针对性地开展空调系统NVH性能诊断评价与调校改进,构建诊断图,如图2所示。

图2 纯电动汽车空调系统NVH性能诊断图Fig.2 NVH Performance Diagnosis Diagram of Pure Electric Vehicle Air Conditioning System

3 车内噪声性能测试

为获知某电动汽车怠速空调开启工况下车内噪声性能水平,在整车半消声室开展试验测试。其中以驾驶员右耳耳旁测点(DR测点)作为车内噪声拾取位置,如图3所示。采集的噪声频谱图,如图4所示。

图3 车内噪声测点布置示意图Fig.3 Schematic Diagram of the Layout of Noise Measurement Points in the Car

图4 车内噪声频谱图Fig.4 Noise Spectrum Diagram Inside Car

由图4可知,该型电动汽车怠速空调开启工况下车内噪声约为46.2dB(A),超过目标值45.0dB(A),需要采取措施降低车内噪声水平。

4 车内噪声产生原因分析

根据传递路径可将车内噪声分为空气噪声和结构噪声。为获知引起本车型怠速空调开启工况下车内噪声偏大的原因,结合空调系统NVH性能诊断图,如图2所示。开展以下传递路径分析试验。

4.1 空气噪声传递路径分析

4.1.1 冷却风扇噪声测试

冷却风扇噪声主要是由风扇叶片切割空气或由风扇后面的部件所产生的空气紊流产生的。通过改变叶片的材料,直径,数量,形状或角度,以及采用可变叶片风扇或改进风扇罩形状都可以减少风扇噪声。也可以通过合理设计前围板声学包,封堵前围板孔洞、缝隙等措施来提高车身隔声量和气密性,从而控制冷却风扇对车内噪声性能的影响。

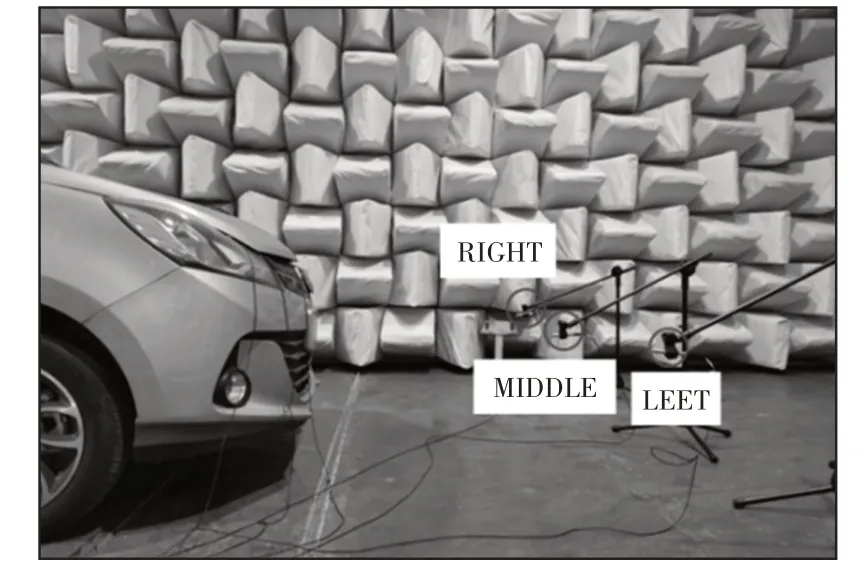

为采集本车型冷却风扇噪声性能,在整车半消声室内开展试验。为了排除其他因素干扰,通过外接电源为冷却风扇供电,使冷却风扇本体成为唯一的噪声源,在车头前端布置3个麦克风作为风扇噪声采集点,其中车头正中测点为MIDDLE,两侧相距1m处分别为LEFT和RIGHT测点,如图5所示。获得车内外各噪声测点数据,如图6所示。

图5 风扇噪声测点布置示意图Fig.5 Schematic Diagram of the Layout of Fan Noise Measurement Points

图6 车内外噪声测点声压级Fig.6 Sound Pressure Level of Noise Measurement Points Inside and Outside the Car

由图6可知,风扇正中噪声测点由于离风扇最近,故噪声最大,达到54.4dB(A),两侧噪声测点所测噪声水平基本一致,较中间测点降低约3.0dB(A)。这里以该工况下DR测点声压级作为车内噪声评价参数,以MIDDLE测点声压级作为风扇噪声评价参数。将本车型与多款同级同类车型相关数据进行对比,如图7所示。根据图7和图1中冷却风扇振动噪声传递路径表明:

图7 各车型车内外噪声性能对比Fig.7 Comparison of Noise Performance Inside and Outside of Various Vehicle Models

(1)本车型车内噪声却偏大,在同级同类车型中并不占优势,这也佐证了第2节中指出的本车型怠速工况车内噪声超标问题;

(2)本车型风扇噪声水平略低于某合资车型,并明显低其余两款国产车型,在同级同类车型中本车型冷却风扇噪声性能较优秀,故不将风扇本体噪声作为引起车内噪声偏大的主要因素。

4.1.2 压缩机噪声测试

电动汽车空调系统与传统燃油车不同之处是采用电动压缩机,它是通过电子控制器进行控制,转速范围比传统车更宽,因此更易引起整车NVH 问题。为获知压缩机噪声对车内噪声的影响,在车辆怠速空调开启、切断冷却风扇电源的工况下,采集压缩机近场噪声和车内噪声数据,如图8所示。

图8 压缩机近场噪声和车内噪声频谱图Fig.8 Spectrum Diagram of Near-Field Noise of Compressor and Noise in Car

由图8可见,该工况下压缩机近场辐射噪声与车内DR测点的低频噪声峰值(27.5Hz及其谐频)并无明显关联。故可得出压缩机本体噪声不是引起车内噪声偏大的主要因素。

综上得出,本车型怠速工况空调开启工况下,车内噪声偏大不是因冷却风扇和压缩机引起的空气噪声所致,于是下面从结构噪声传递路径开展分析测试工作。

4.2 结构噪声传递路径分析

4.2.1 冷却风扇振动测试

冷却风扇工作时,由于叶片动平衡等因素会产生振动激励,通过风扇安装点传递至车身,从而成为可能引起车内结构噪声的振动源之一。冷却风扇工作产生的振动激励的基频为:

式中:n—冷却风扇工作转速(r/min)。同时,冷却风扇工作频率为:

式中:z—冷却风扇叶片数。

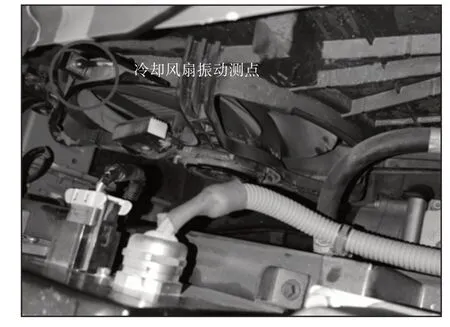

为获知冷却风扇振动性能,在冷却风扇壳体正上方布置加速度传感器,如图9所示。在冷却风扇使用外接电源工作情况下采集到振动频谱图,如图10所示。

图9 冷却风扇振动测点示意图Fig.9 Schematic Diagram of Measuring Points of Cooling Fan Vibration

图10 冷却风扇振动频谱图Fig.10 Vibration Frequency Spectrum of Cooling Fan

由图10可见冷却风扇振动基频为27.5Hz,在冷却风扇基频及其谐频下振动峰值明显。而且X向(车身前后方向)较Y向(车身左右方向)和Z向(车身上下方向)振动大。为获知冷却风扇振动与车内结构噪声的关系,对比分析原车怠速空调开启和冷却风扇外接电源两种工况下,车内DR测点噪声频谱图,如图11所示。

图11 两种工况下车内DR测点噪声频谱图Fig.11 Noise Spectrum of DR Measurement Points in the Car Under Two Working Conditions

由图11 可见,两种工况下车内的DR噪声测点在27.5Hz 和55.3Hz均存在声压级几乎相等的明显噪声峰值,并且该频率与冷却风扇振动基频及其谐频吻合,而其余频段下第二种工况的噪声明显低于第一种工况。

由此可得出怠速空调开启工况下,车内DR噪声测点处27.5Hz与55.0Hz噪声峰值是振动能量由冷却风扇安装支架传递至车身而振动引起的结构噪声。前文已指出,冷却风扇、压缩机和空调管路振动能量可相互传递,故欲精确定位引起上述两异常噪声峰值的振动源还需开展进一步试验诊断。

Ⅴ Theory of toothpaste raw material (To be continued) 1 64

4.2.2 压缩机振动测试

为获知压缩机振动噪声对车内噪声的影响,在压缩机壳体布置加速度传感器,如图12所示。并拔掉冷却风扇电源插头,采集压缩机振动频谱,如图13所示。

图12 压缩机振动测点布置示意图Fig.12 Schematic Diagram of Compressor Vibration Measuring Point Layout

图13 压缩机壳体振动频谱图Fig.13 Vibration Frequency Spectrum of Compressor Housing

由图13显示,压缩机壳体在该工况下有清晰的以28.0Hz为基频的阶次振动。本车型压缩机通过橡胶减振垫安装于车身副车架横梁上,如图12所示。为获知压缩机振动是否经副车架传递至车身,进而引起车身壁板振动导致结构噪声,于是采集副车架一侧压缩机安装点振动响应,如图14所示。

图14 副车架振动响应频谱图Fig.14 Vibration Response Spectrum of the Sub-Frame

副车架侧X向和Y向振动RMS值较压缩机壳体衰减一个数量级,而且压缩机Z向振动RMS值为0.08g,但副车架侧衰减到了0.02g,表明橡胶减振垫具有良好的减振效果。

由此可见,压缩机振动经副车架传递至车身的振动能量较低,不是引起车内结构噪声的主要传递路径。那么,压缩机振动则有可能经空调管路传递至车身,下面对空调管路振动进行分析。

4.2.3 空调管路振动测试

在空调管路上布置加速度传感器,如图15所示。测得在怠速空调开启,且断开冷却风扇电源的状态下空调管路振动与车内噪声频谱图,如图16所示。由图16可见,车内出现的以27.5Hz为基频的噪声峰值频率与空调管路振动峰值基本吻合,并且空调管路在(27.5~110.0)Hz频段振动明显。

图15 空调管路振动测点布置示意图Fig.15 Schematic Diagram of the Layout of Vibration Measurement Points for Air Conditioning Pipelines

图16 空调管路振动与车内噪声频谱图Fig.16 Frequency Spectrum of Air-Conditioning Pipeline Vibration and Car Noise

(1)压缩机振动激励经空调管路传递至冷却风扇,再经冷却风扇安装支架传递至车身;

(2)由于冷却风扇自身工作时的振动激励经安装支架传递至车身。

5 车内噪声性能调校措施

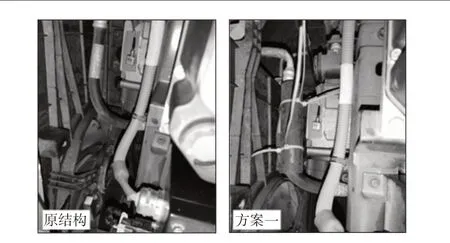

针对空调系统振动噪声传递路径分析结果,提出以下调校措施:方案一:为抑制空调管路振动,降低空调管路传递至车身侧的振动能量,在空调管路上匹配质量块是常见有效措施[2],于是在本车型的空调管路上绑缚200g质量块,如图17所示。

图17 调校措施方案一示意图Fig.17 Schematic Dagram of the First Adjustment Measure

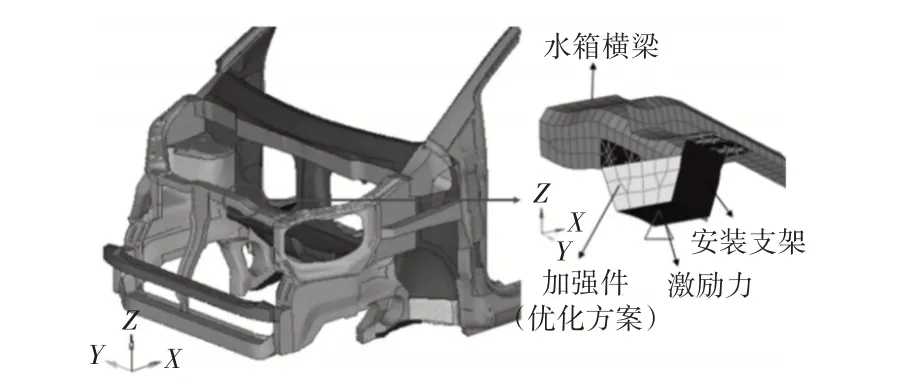

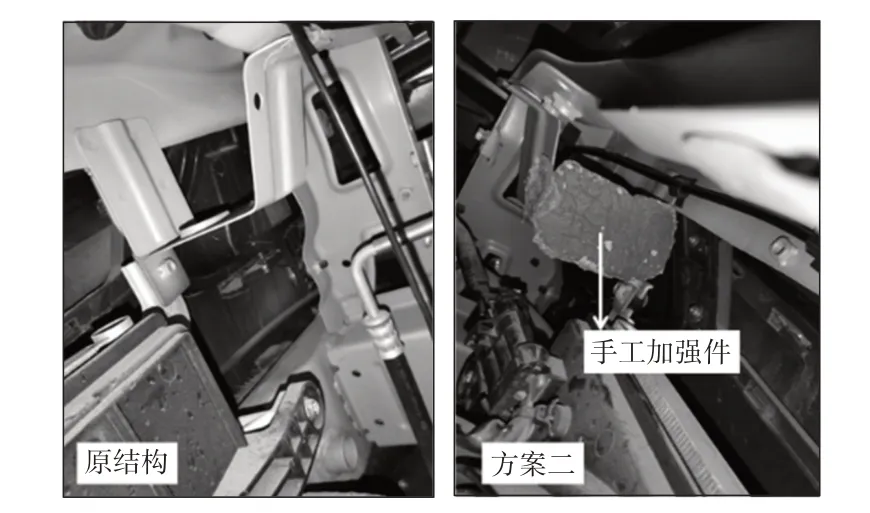

方案二:为衰减经冷却风扇安装点传递至车身侧的振动能量,需要加强冷却风扇安装支架动刚度。由于冷却风扇X向(车身前后方向)振动相对明显,如图10所示。而原安装支座为帽型薄壁件,X向刚度不足,于是在安装支座一侧增加加强件,以提高X向局部刚度。为验证该方案的有效性,在车身CAE模型上进行冷却风扇安装支架动力学分析。

优化前、后的CAE模型,如图18所示。在冷却风扇安装支架连接螺栓处施加(20~500)Hz频段X向单位激励力,计算得到该处X向速度响应,如图19所示。

图18 车身CAE模型Fig.18 Body CAE Model

图19 安装支架动力学分析结果Fig.19 Dynamic Analysis Results of Mounting Bracket

由图19可知,增加加强件后,主要响应峰值频率提高,表明安装支架刚度得到提升。另外,安装支架原结构在X向195.5Hz、280.3Hz、356.8Hz 和418.5Hz 处振动位移响应峰值明显降低,而上述峰值频率均处于冷却风扇振动谐频附近,故采用的优化方案有助于衰减冷却风扇传递至车身侧的振动能量,如图18所示。

根据CAE仿真优化方案,在实车上冷却风扇安装支架处添加手工加强件进行方案验证。具体改进措施,如图20所示。

图20 调校措施方案二示意图Fig.20 Schematic Diagram of the Second Adjustment Measure

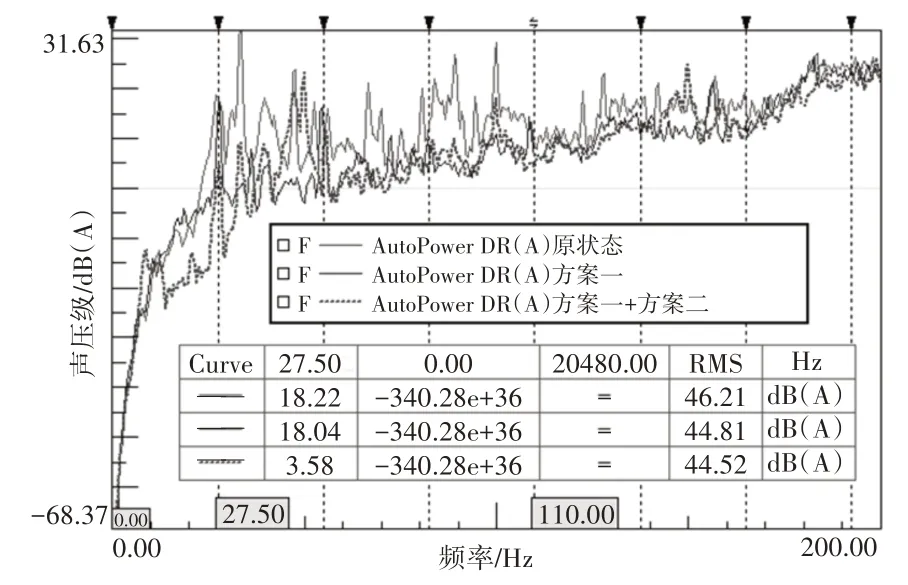

对实施调校方案后,车内DR测点噪声性能进行对比分析,如图21所示。由图21可见,采取方案一后,DR测点27.5Hz噪声峰值并未下降,但(27.5~110.0)Hz频段噪声整体下降,在全频域内RMS值由46.2dB(A)降低至44.8dB(A),表明该方案有效地降低了空调管路振动,从而改善了车内噪声性能;在方案一基础上采取方案二后,DR测点27.5Hz噪声峰值由约18.0dB(A)降低至约3.6dB(A),但其余频段无明显变化,在全频域内RMS值在方案一基础上降低至44.5dB(A),表明该方案使冷却风扇传递至车身的振动能量得到衰减,提升了车内噪声性能。上述试验数据验证了前文对车内噪声原因分析的准确性和调校方案的有效性。

图21 车内DR测点噪声性能进行对比Fig.21 Comparison of Noise Performance of DR Measurement Points in the Car

最后,为达到本车型目标值要求,根据调校措施试验数据,本车型最终同时采用方案一与方案二作为调校措施。

6 结论

(1)综合采用Benchmark分析、整车-子系统性能分解、旋转件阶次频率分析等方法,是研究电动汽车空调系统振动噪声传递路径的有效手段;

(2)根据传递路径分析获知,引起某纯电动汽车怠速空调开启状态下车内噪声偏大的原因有两点:空调管路振动过大;冷却风扇安装支架刚度不足。于是加强了冷却风扇安装支架刚度,在空调管路增加了质量配重,使车内噪声降低约1.7dB(A),达到目标值要求。

(3)上述研究内容可为纯电动汽车空调系统振动噪声传递路径分析,和空调系统关键零部结构设计提供参考借鉴,具有一定的工程应用价值。