线控转向系统汽车的主动转向控制研究

谢立刚,陈 勇,3,郭晓光,3

(1.北京信息科技大学机电工程学院,北京 100192;2.新能源汽车北京实验室,北京 100192;3.北京电动车协同创新中心,北京 100192)

1 引言

线控转向(Steering-By-Wire,简称SBW)系统取消了方向盘与转向器之间的机械连接,通过控制转向执行电机控制转向前轮,达到转向的目的,打破了传统转向系统的限制,提升了汽车转向特性的设计空间,同时使得基于反馈机制的前轮主动转向控制功能更易实现,简化了转向系统,优化整车布置[1]。

在线控转向系统提升角传递特性方面,文献[2-6]采用转向增益不变即横摆角速度增益与侧向加速度增益不变的方法,根据车速的高低,分段设计理想传动比;文献[7]采用模糊神经网络的方法控制理想传动比。在车辆稳定性控制方面,文献[8]设计了μ控制器对横摆角速度和质心侧偏角进行综合控制;文献[9]提出的LQR/LTR方法提高了线控转向系统车辆的行驶稳定性;文献[10-12]在变角传动比前馈控制的基础上,设计了基于横摆角速度动态反馈的滑模控制器,但文章只针对正常附着路面工况,未涉及低附着路面。文献[13]基于线控转向系统设计了用于检测车身侧倾工况以防止侧翻的模糊自适应PI控制器。文献[14]针对低附着路面车辆易发生侧滑、侧翻等工况,设计了遗传算法优化参数的模糊主动转向控制器,提高了车辆的操纵稳定性和驾驶安全性。但是模糊控制规则的设定以及PI控制依赖于专家经验,不易于调整。文献[15]针对BP网络控制收敛速度慢以及容易陷入局部最优的不足,设计了基于遗传算法优化的BP神经网络的主动转向控制器,使其能够自动调整参数以适应不同车况,但是遗传算法在进行到复杂工况求解时,计算量较大,耗时长。

目前线控转向系统主要是针对变传动比以及主动转向进行的研究,提升了汽车的操纵稳定性,但是在低附着路面工况的研究,尚有不足。这里提出一种基于理想传动比规律的主动转向控制策略,在低附着系数路面以及高速正常行驶工况下,均进一步提高了车辆的稳定行驶能力。

2 建立模型

2.1 线控转向系统模型

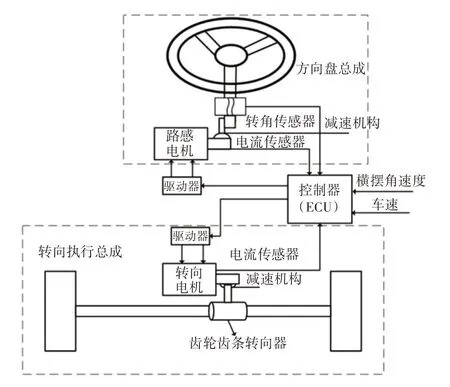

SBW系统主要由方向盘总成、控制器(ECU)以及转向执行总成三部分构成[16],结构,如图1所示。这里基于Simulink搭建的转向系统模型与Carsim联合仿真构成线控转向汽车模型。

图1 线控转向系统结构简图Fig.1 Schematic Diagram of SBW System

这里的研究对象主要是转向执行总成部分,包括转向电机、齿轮齿条转向器以及转向前轮三部分。齿轮齿条机构的数学模型为:

式中:Mr—齿条质量;Br—齿条阻尼系数;xr—齿条位移;Frack—左、右轮传递到齿条的阻力;kf—转向轴刚度;Mz—等效到转向器的阻力矩;rL—转向节臂长度;θm—转向执行电机转角;im—转向执行电机减速比;rp—转向齿轮分度圆半径。转向电机及减速器的数学模型为:

式中:Tm—转向执行电机电磁力矩;Jm—转向执行电机的转动惯量;Bm—转向执行电机阻尼。

由于直流有刷电机具有启动快、可在大范围内平滑地调速以及控制电路相对简单的优点。因此这里选择有刷直流电机作为转向执行电机,电枢电压平衡方程为:

式中:U—转向执行电机电压;R—转向执行电机电阻;I—转向执行电机电流;LH—转向执行电机电感;kfe—转向执行电机反电动势系数;kft—转向执行电机电磁力矩系数。

若不考虑力产生的变形,则车轮转向角和转向节臂转角是相等的。它们与齿条的移动量的关系可以表示为:

轮胎回正力矩Mz为侧向力Fy乘以总拖距e,即主销后倾拖距rτ与轮胎拖距rm之和。

在稳态圆周运动中,前桥轮胎上的侧向力等于前桥质量乘以横向加速度,即:

而转向半径R为:

联立式(3)、式(7)~式(10),同时对式(1)、式(6)进行拉氏变换得:

将式(6)~式(9)代入式(10)可得:

那么前轮转角与电机输出转角的传递函数关系式可写为:

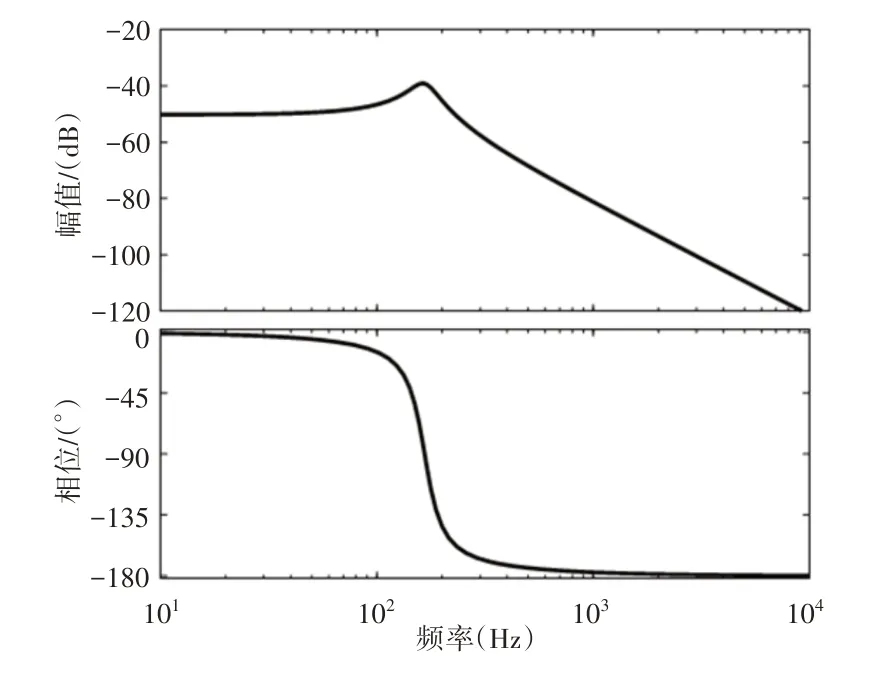

利用MATLAB 对转向执行总成进行频率响应分析,仿真参数,如表1所示。仿真结果,如图2所示。

表1 车辆仿真参数Tab.1 Parameters of Vehicle Simulation

图2 线控转向执行总成伯德图Fig.2 Bode Diagram of Frequency Response of Steer-by-Wire Executive Assembly

根据奈奎斯特稳定性判据:当相位角为-180°时,如果系统幅值小于或等于0dB,那么这个系统是稳定的[17]。在图2中相位为-180°时,幅值约为-80dB,因此可以看出线控转向系统是稳定的。同时,幅频特性曲线在低频区接近于水平线,且共振频率为164Hz,较高,能够保证不同工况下失真度较小,都有满意的操纵性能[18]。

2.2 二自由度车辆模型

在设计横摆角速度反馈控制时,将线性二自由度车辆模型的状态响应视为理想状态,基于此设计滑模控制器。二自由度汽车模型,如图3所示。

图3 二自由度汽车模型Fig.3 Two-Degree-of-Freedom Car Model

二自由度汽车运动状态方程为:

式中:k1、k2—前、后轮的总侧偏刚度;m—汽车总质量;β—质心侧偏角;ω—横摆角速度;a—质心至前轴距离;b—质心至后轴距离;Iz—绕Oz轴的转动惯量。

3 前轮转向控制策略

3.1 理想角传动比设计

传统转向系统的方向盘模块与转向机构由机械连接构成,其传动比基本为固定值;而线控转向系统取消机械连接,可自由设计转向角传动比,提升驾驶员的操纵感。这里固定横摆角速度增益值,确定理想角传动比传动规律。

汽车的稳态横摆角速度增益为:

轿车稳态横摆角速度增益范围,即转向灵敏度为(0.16~0.33)s-1[18],这里选取为0.21。则传动比为:

为了防止传动比过低导致转向过于灵敏,以及过高导致转向反应迟钝问题的出现,这里根据上下临界车速Vmax、Vmin设定传动比上、下限值。当Vmin≤20km/h 时,传动比i取最小值为9.6;当Vmax≥90km/h时,传动比i取最大值为22.7。

使用Carsim中某B级车的部分参数(见表1),确定理想角传动比曲线,如图4所示。其理想传动比设计规律为:

图4 理想传动比曲线Fig.4 Ideal Transmission Ratio Curve

3.2 主动转向控制器设计

线控转向系统的主动转向控制仿真框图,如图5所示。将二自由度车辆模型的横摆角速度ωrd与Carsim整车模型输出的横摆角速度响应ωr的误差作为主动转向控制器的输入,决策出合理的前轮修正角,通过控制转向执行电机,达到行车稳定的目的。

图5 主动转向仿真框图Fig.5 Active Front Steering Simulation Block Diagram

主动转向(Active Front Steer,AFS)系统适用于转向过多工况[19],滑模控制(Sliding Model Control,SMC)具有响应速度快、不过分依赖于模型以及稳定性强等优点,且指数趋近律适合解决具有大阶跃响应控制问题,适用于汽车行驶过程中的稳定性控制。

假设线控转向系统的最终前轮转角输入为δf,主动转向控制器输出的前轮转角的修正角为Δδf,来自于驾驶员的方向盘转角输入经过理想角传动比规律计算后的前轮转角为,那么前轮转角输入δf与整车横摆角加速度表示如下,

Carsim 与Simulink搭建的线控转向整车模型输出的横摆角速度为ωr,二自由度车辆模型的横摆角速度为ωrd,跟踪误差为e,可得:

设计滑模函数为:

其中c满足Hurwitz条件,即c>0。

跟踪误差及其导数为:

定义Lyapunov函数为:

采用基于指数趋近律,即:

为了保证<0,设计滑模控制律为:

满足Lyapunov稳定性要求。

为了降低滑模控制器在切换时的抖振问题,用饱和函数sat(s)代替理想滑动模态中的符号函数sgn(s)。

式中:Δ—边界层厚度,这里取Δ=0.05。

4 仿真分析

这里将Carsim中自带的固定传动比B级车模型作为比较对象,其转向传动比为16.0,比较线控转向系统与其在相同方向盘转角输入下的车辆状态响应。车辆部分参数,如表1所示。

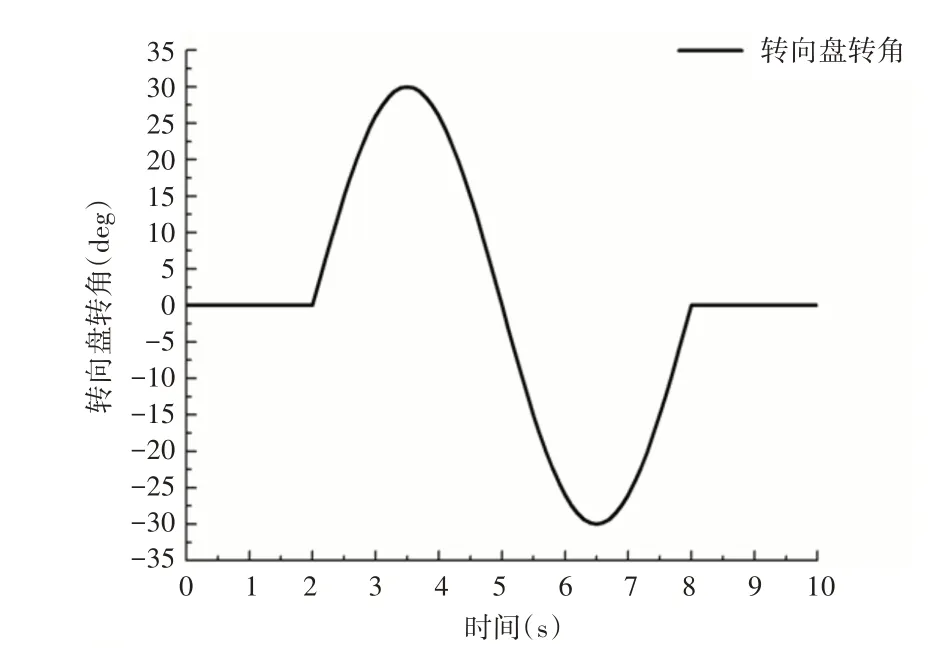

仿真工况设定为转向盘转角30°正弦输入,如图6所示。设定车速分别为20km/h、60km/h、100km/h仿真分析,仿真结果,如图7所示。

图6 转向盘转角输入Fig.6 Steering Wheel Angle Input

图7 不同车速下的车辆状态响应Fig.7 Vehicle Status Response at Different Speeds

从图7(a)、图7(b)两图中我们可以看出,当汽车低速行驶时,基于理想角传动比的车辆状态响应幅值要高于固定传动比;而在中高速行驶时,车辆状态响应幅值低于传统固定传动比车辆,这一结果表明,线控转向系统可以达到低速时更加灵便,中高速时更加稳定,在一定程度上可以解决传统汽车上的“轻”与“灵”的矛盾。但是可以发现,在高速时,线控转向系统虽略优于传统转向,但面对紧急避障工况时,并不能保证行驶车辆不发生失稳。

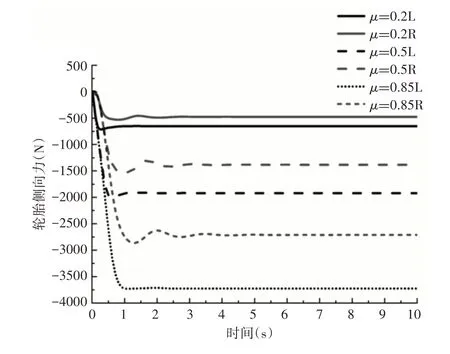

设定车速为60km/h,在1s内转动方向盘180°,路面附着系数μ分别为0.2(冰雪路面)、0.5(湿沥青)以及0.85(干沥青),得到转向前轮的轮胎侧向力结果,如图8所示。其中,L—左前轮,R—右前轮。从图中可以看出,在低附着路面行驶时,作用于轮胎上的侧向力出现饱和现象,路面不足以提供足够的侧向力使得车辆保持稳定,从而会出现侧滑的危险情况,此时在理想传动比规律基础上主动转向控制的介入显得尤为必要。

图8 不同附着系数下的轮胎侧向力Fig.8 Tire Lateral Force under Different Adhesion Coefficients

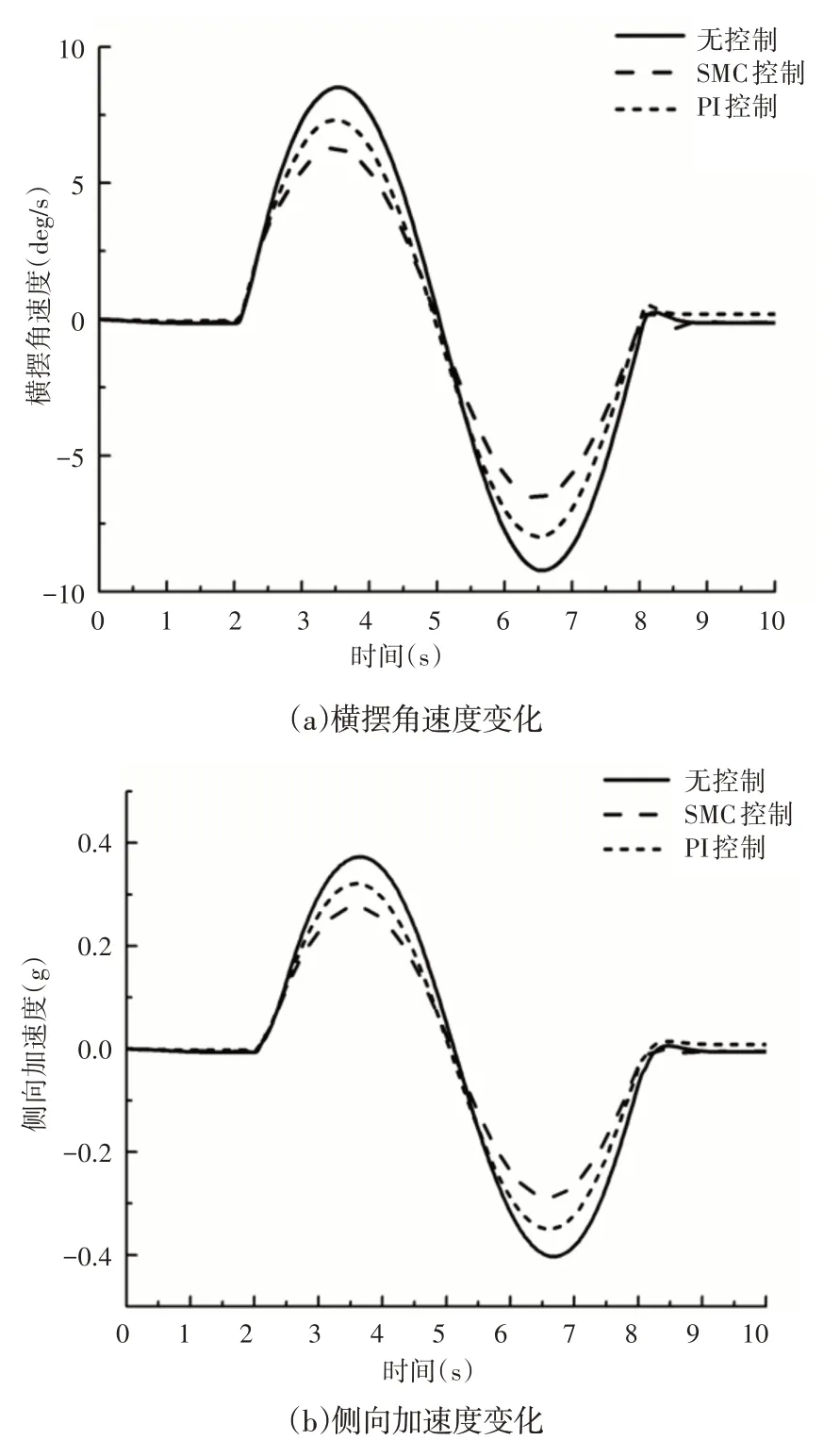

仿真工况设定为方向盘转角幅值为30°的正弦输入,在Carsim 中分别设定路面附着系数μ=0.5,车速60km/h,此时转向传动比i=21;路面附着系数μ=0.85,车速为90km/h(模拟高速紧急避障)两种工况,此时转向传动比i=22.7。为了验证滑模控制器的有效性,与PI控制器相对比,其中kp=10,ki=3。仿真结果,如图9、图10所示。

图9 μ=0.5 v=60 km/h时车辆状态响应Fig.9 Vehicle Status Response at μ=0.5 v=60 km/h

图10 μ=0.85 v=90km/h时车辆状态响应Fig.10 Vehicle Status Response at μ=0.85 v=90km/h

当处于低附着路面工况时,从图9(a)、图9(b)两图仿真结果可以得出,基于滑模控制的主动转向控制器相比于仅基于理想传动比规律的车辆使得横摆角速度与侧向加速度响应幅值分别降低了19.1%、18.7%,而PI控制横摆角速度与侧向加速度幅值分别降低了8.6%、8.4%;当汽车处于高速紧急避障工况下,从图10(a)、图10(b)两图仿真结果可以得出,基于滑模控制的主动转向控制器相比于无控制使得横摆角速度与侧向加速度响应幅值分别降低了26.2%、26%,PI控制使得横摆角速度以及侧向加速度响应幅值分别降低了14.2%、13.9%。基于理想传动比规律的主动转向可以明显降低行驶车辆的车辆状态响应,且基于指数趋近律的滑模控制器的控制效果要优于PI控制器。

5 结论

这里基于Simulink与Carsim平台,搭建了配有线控转向系统的整车模型,通过频率响应分析,验证了转向执行总成机构的工作稳定性。

根据固定转向增益设计了理想角传动比控制规律,设计了基于滑模控制策略的主动转向控制器。

仿真结果表明,与固定传动比相比,线控转向系统的理想传动比控制,可以提高车辆低速行驶灵敏性,改善高速时行驶的稳定性;当行驶工况处于高速紧急避障或低附着路面时,采取主动转向控制,有助于提高汽车的行驶稳定性。