升降工装切割作业振动故障特性分析

谢昌霖,王湘江,王永乐

(1.南华大学机械工程学院,湖南衡阳 421000;2.中核四0四有限公司,甘肃嘉峪关 735100)

1 引言

在我国某核工程设施退役过程中存在许多试剂输送管道、蒸汽管线等需要拆除,这些管道往往靠近墙体且距离地面有一定高度,目前常规的方法即搭载脚手架,人员在脚手架上利用切割设备实施管道拆除。该方法加大了工作量,效率低且人员高空作业具有一定危险性[1]。为此,设计出一种可搭载切割设备的移动式升降平台实现自动化拆除作业。其作业模式为:通过底盘,剪叉机构等部件的运动,工装到达指定位置,由机械爪夹紧钢管和电推杆控制圆盘锯实现钢管切割,待切断后机械爪松开,钢管掉落至废料斗,完成切割作业。由于切割片为树脂砂轮材质且管道壁厚较薄,切割进给速度过快时,会产生沿切出方向飞溅的较大火花,伴有强烈振动与噪声,切割至一定深度时甚至出现切割片断裂飞崩的现象,造成设备损坏与人员危险。

针对此问题,国内外学者做了许多研究。文献[2]建立了包含锯片惯性,刚度,切削力函数的控制方程,研究切割时横向振动随加工参数的变化规律。文献[3]指出锯片基体的轴向变形是影响切割失效的主要因素,但未详加说明基体轴向变形的方式。文献[4]通过对有限元法的分析,探讨了锯片的高速旋转产生的离心力对锯片固有频率的影响。文献[5]总结国内外近40年切割振动与噪声的研究并归纳为三个方面,提出周期脉冲激励是金属切割过程中的主要激振源。文献[6]研究了锯片在静止与加工状态的轴向变形,指出其轴向变形特征表现为周期性。文献[7]通过建立锯片横向振动理论方程并进行试验研究了旋转夹盘圆锯片的横向振动响应。

通过提取升降平台作业时的振动信号,分析作业时的振动特性;建立切割作业横向振动方程,研究切割故障产生原因及影响;提出合适的减振方法。所得试验数据与结果对旋转机械自动化作业的动态设计,运行监测等具有指导意义。

2 切割作业振动信号采集

为了实现对圆盘锯切割作业的状态监测与诊断,采用世敖科技公司SAE30001 型三向加速度传感器提取振动加速度信号。切割设备的主要技术参数,如表1所示。其结构与测点布置,如图1所示。

图1 结构与测点布置图Fig.1 Structure and Measuring Point Layout

表1 切割设备主要技术参数Tab.1 Main Technical Parameters of Cutting Equipment

3 切割作业振动特性分析

3.1 时域分析

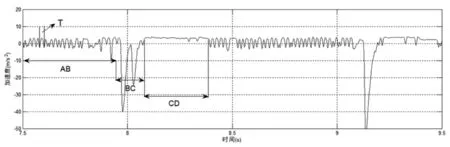

树脂切割片有着平稳性高,换装方便,成本低的优点,但强度与刚度较差,容易发生断裂。试验采集了圆管从开始切割到切断后的振动信号。工装分为空载切割,1倍速进给(1mm/s)切割,2倍速进给切割和3倍速进给切割四种作业状态,测点1在10s内的时域信号图,如图2所示。

图2 测点一 切割作业时域信号Fig.2 Time Domain Signal of Cutting Operation

按图2所示,从左至右依次是横向,纵向和垂向的振动信号,从上至下依次是空载,一倍二倍和三倍进给速度下的切割作业振动信号。从图中可知,空载时各个方向的振动幅度都不大,其中纵向存在些许毛刺,垂向有轻微波动,判断可能些许设备制造安装误差或空气阻力的干扰引起。不同进给速度下,纵向和垂向的振动加速度幅值变化较小且无较大波动,切割较为平稳。图2、图3中可以看出三倍速下横向的振动信号切割到一定时间后出现较大波动,产生冲击载荷,三倍速切割信号主要表现为AB,BC和CD三段特征。此特征的产生可能与切割片的力学性能与切割进给状态等有关,为此需要做进一步分析。

图3 测点二 三倍速横向时域加速度波形Fig.3 Point 2 Three Times Velocity Transverse Time Domain Acceleration Waveform

3.2 频域分析

频谱分析可以确定切割振动信号的频率构成和振动能量在各频率上的分布,随机振动信号的频谱分析以功率谱密度作为基本函数[8]。不同进给速度下切割作业的横向,纵向与垂向的功率谱图,如图4所示。

图4 切割作业加速度功率谱瀑布图Fig.4 Power Spectrum Waterfall Diagram of Cutting Operation Acceleration

按图4所示,随着进给速度的增加,各个方向由幅值所包络的面积也是增大的,即进给速度越大,功率越大,振动越强烈。图中波峰集中在一倍电机转频,一倍工作转频和二倍电机转频(与图3周期T对应)。且纵向,垂向的振动烈度远大于横向,这是由于切割进给方向为纵向,切割钢管时受到纵向与垂向的反力较大,进给引起旋转不平衡现象较为明显,振动表现剧烈。相较于纵向与垂向,因为切割片为薄板结构,其横向的抗弯刚度小,容易弯曲变形产生断裂。

通过频域分析可以说明信号采集的数据是合理的,但由于转频能量占比较高,冲击载荷特征未能在频域图中体现出来[9]。

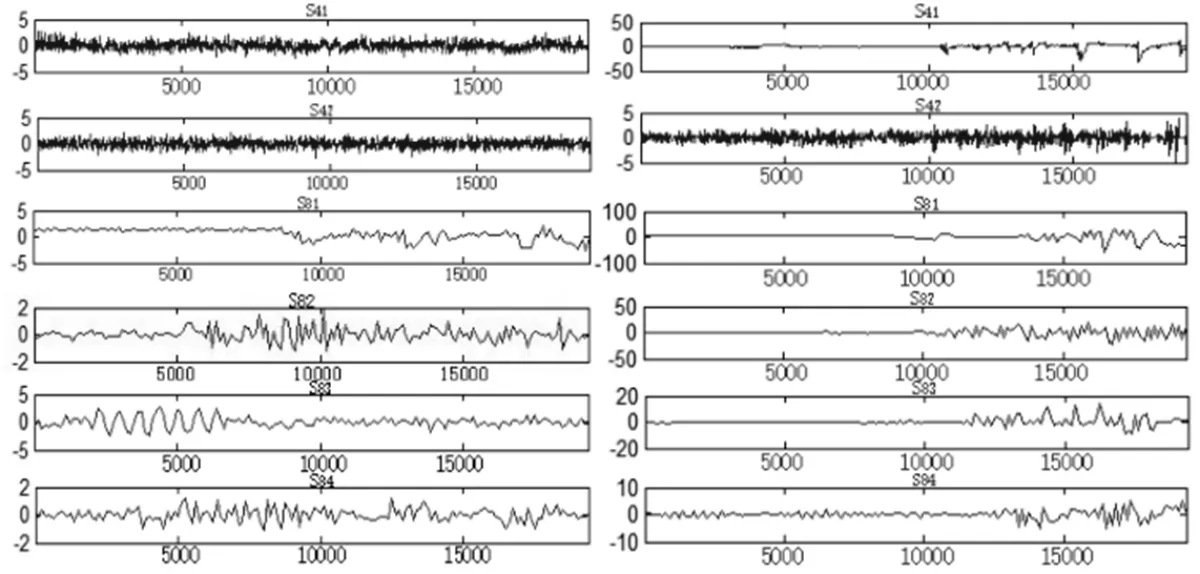

3.3 小波包分解

小波分析是一种信号的时频分析方法,实质上是通过高低频的分类对振动信号层层分解,提取不同频带的时域特征,而小波包分解是一种更为精细的分解方法,信号的高频和低频部分都可分解。为提取冲击载荷的特征,进行8层小波包分解,并将正常信号(空载)与故障信号(三倍速进给)做比较。小波包分解后低频带的时域波形,如图5所示。小波分解后频率范围,如表2所示。

图5 小波包分解低频带重构信号Fig.5 Wavelet Packet Decomposition of Low-Frequency Band Reconstructed Signal

表2 小波分解低频范围Tab.2 Wavelet Decomposition of Low Frequency Range

对比两者信号可知:故障信号产生了明显的冲击载荷,且在冲击发生之前的振动信号的波动都比较平稳。从S41,S42可知虽然高频振动能量占比较高,但切割的作业故障特征并未表现在其中。S81到S84可知冲击激励需要到切割到一定深度被激发,因此切割产生的冲击分布在低频段。

4 切割振动信号的产生与影响

4.1 切割片横向微分振动方程建立

上文分析指出,三倍速进给下横向振动信号表现三段波形特征,为分析其产生的原因及影响,建立切割时的横向振动微分方程,研究振动的产生机理。

将切割片视为板壳理论的薄板元件,且切割时的横向振动位移不大,可以用薄板件小挠度理论来研究切割片横向振动问题。则得到切割片空转时的振动微分方程:

式中:D0—切割片弯曲刚度;E—切割片基体材料弹性模量;A—切割片厚度;v—泊松比;D1—切割片弯曲阻尼系数;▽2—极坐标下拉普拉斯算子;r—切割作用点的半径;θ—切割作用点的位置角;w—切割片的横向振动挠度,为极坐标下r,θ,t的函数。

因为是夹盘切割片,其边界条件:r=a时,扰度与斜率为0,r=b时弯矩与横向剪力为0。

式中:a—夹盘半径处;b—自由边界处。

以上分析的为空载状态的横向振动方程,切割作业时还会受到外部激励的作用,主要为切割片与工件的相互作用而产生,切割横向激励产生机理图,如图6所示。

图6 切割作业横向激励产生机理Fig.6 Mechanism of Transverse Excitation in Cutting Operation

t时刻切割片与工件接触,相同位置的相邻段因为横向运动而产生了位移差。即在切割区固定点(r,θN),前一段的横向位移响应w(r,θN,t-T0)与当前段横向位移响应w(r,θN,t)的差值。因为切割片旋转周期与其横向运动周期不同,使得两段的切割轨迹不同,同一切割位置前后两段的差值响应形成了额外切割区。切割片与工件在切割区内的相互挤压作用,产生了持续的横向激励力,激励力又反过来影响切割片横向运动,由此形成了参数激励下的切割片的横向运动[7]。

为便于计算,做以下几点假设:

(1)横向激励力与位移响应为线性关系。(2)激励力的方向总为横向。(3)轴向运动只受横向激励力影响。则得到t时刻切割片受到的激励力Fj(w,t)表达式:

且,θi<θ<θj,θi切割区切入角度,θj切割区切出角度。

式中:Fx—横向激励力参数,视为常值。其值与切割的材料,转速,切割片结构等有关;T0—相邻段的间隔时间;δ—狄拉克δ函数。所以t时刻切割片的横向振动方程为:

4.2 振动信号特征分析

切割时切割片基体不平或安装不良使得切割片反复弯曲变形,尤其在大进给与大切深的情况下,切割片的磨损与受切工件的晃动会增大切割片的受力,致使切割片断裂。

将整个切割设备视为刚性体,通过实测加速度响应信号值可以反算出切割片切割时的应力大小。切割片的基体材料为纤维增强树脂,参考文献[10-11]可知,AB段之前(包含AB)切割片仅发生弹性变形,此时切割片的应力应变成比例关系。观察图3中AB段,振动加速度信号具有明显周期性即每隔时间T循环一次,对应切割片旋转一周的时间。文献[12]采用New-mark 法得到了式(4)的解析解,可知在未出现故障的情况下,其横向振动信号特征符合AB段,即AB段之前为切割正常段。

BC段振动加速度信号出现大的波动,切割片受到一个方向不变,大小变化的作用力,在BC段峰值区域内切割片所受应力大于基体材料的屈服点,切割片产生塑形变形,在循环应力的作用下,最终会导致切割片的局部断裂,即BC段为切割故障段。CD段切割片受到与BC段方向相反的恒力,且在CD段之后又回归正常切割段的信号特征,视CD段为故障修复段。

切割过程产生的激励作用较为复杂,BC段后振动信号特征产生原因可从以下几方面考虑。

(1)在大进给与大切深的影响下,由于机械爪夹持力不够,工件产生较大且不规则的晃动,造成切割角度倾斜,切割片向一侧挤压。(2)切割片塑形变形出现局部脆断,碎屑堵塞在工件与切割片之间,增大切割片的受力。(3)随着切割深入,切割片磨损严重,磨粒钝化,切削力增加且在磨粒破碎后切削力又减小,造成切削力的波动。实际作业时,可能受以上一点或多点的共同作用,从而产生了BC段之后的振动加速度信号。

4.3 切割作业减振分析

切割时,由于机械爪夹持力过小和工件与机械爪夹头摩擦系数不够,会出现夹持时工件与机械爪接触区滑移产生晃动,导致每次切割的切入与切出角产生变化。式(3)可知,切割角度的变化会改变横向激励力,影响作业状态。

本次切割振动试验的机械爪电机最大输出转矩为100N·m,机械爪夹头无橡胶垫。为探究机械爪夹持方式对切割片横向振动的影响,进行夹持改进试验,即分为20N·m 输出转矩,20N·m输出转矩+橡胶垫,100N·m输出转矩,100N·m输出转矩+橡胶垫,150N·m输出转矩,150N·m输出转矩+橡胶垫六种夹持切割模式。得到不同夹持方式横向振动加速度时域,如图7所示。

图7 不同夹持方式横向振动加速度时域图Fig.7 Time Domain Diagram of Transverse Vibration Acceleration with Different Clamping Methods

图7可知,不同的夹持模式对横向振动产生一定影响。增大输出转矩能降低切割的横向振幅,但当最大输出转矩到达一定值后,继续增加输出转矩对减振的增益并不大,相反会增加电机的负荷。已知机械爪电机的额定转矩为200N·m,通过对图8的分析,选择最大输出转矩为150N·m,机械爪夹头加橡胶垫的夹持模式能有效降低切割片所受应力且未出现冲击载荷,达到很好的减振效果。

5 结论

(1)通过对振动信号进行时域,频域分析,小波分析。得到不同进给速度下的切割作业振动特性,指出冲击载荷的产生可能与切割进给状态与切割片的力学性能等相关。

(2)建立切割片横向振动理论方程,分析三倍速下横向加速度信号特征的产生的原因及影响,提出切割片的减振策略,结果表明:最大输出转矩为150N·m,机械爪夹头加橡胶垫的夹持模式减振效果良好。

(3)通过这里分析,可以以振动信号出现冲击载荷作为本工装产生切割故障的识别特征,但对于冲击载荷产生的原因还需从切割片的微观角度进行论证。