适用于天然气压缩机的曲率连续阀形态与流道设计

张根莱,刁 燕,罗 华,周佳美

(四川大学机械工程学院,四川 成都 610065)

1 引言

天然气压缩机是石化行业的重要设备。气阀作为天然气压缩机的关键零部件之一,决定了天然气压缩机的工作性能与鲁棒性,气阀的形态与流道是天然气压缩机设计需要考虑的重要因素,具有重要研究价值[1-3]。

根据几何结构,目前气阀分为滑阀、锥阀、球阀等,天然气压缩机常用的是平台型锥阀,其密封性好、结构简单,但是阀芯与阀座存在多处倒角,导致阀内形态结构曲率不连续,在内部流场性能与鲁棒性等方面仍有提升空间。近年来,为进一步提高阀的工作性能,文献[4-5]通过对局部结构的改进减少了阀内压力损耗;文献[6-8]对阀口形态、流量系数、流道参数等独立参数进行了研究并通过改变独立参数的方式提升阀的性能;文献[9-11]采用数值模拟的方式对阀内多物理场进行了耦合研究,从整体层面探究参数优化对阀性能的影响;文献[12-14]对流通面积、阀内流场等指标建立数学模型,通过数学模型的优化从而获得更好的工作性能。目前的研究主要集中于优化现有气阀的参数以及参数与气阀流通性能的耦合关系,缺乏对于气阀形态的创新研究。

针对以上问题,本研究提出了一种截面母线为圆锥曲线的曲率连续阀,针对所提出的曲率连续阀,在构建流通面积数学模型的基础上,采用CFD对不同几何参数、不同工况的曲率连续阀内部流场与流通性能进行了数值模拟分析,优化设计了曲率连续阀的形态与流道,对比了不同类阀的流通性能并探讨了曲率连续阀未来的研究方向。

2 曲率连续阀流通面积特征模型

2.1 曲率连续阀几何结构分析

曲率连续阀整体基于平台型锥阀改进所得,不同之处是其阀芯采用截面母线为圆锥曲线(例如椭圆)的结构作为阀芯壁面与阀芯顶部平台的过渡,而平台型锥阀采用的是截面母线为直线的锥台作为过渡。其次,曲率连续阀的阀座形态由倒角改变为截面为圆锥曲线的过渡结构(例如圆角)。针对阀芯壁面与阀芯顶部平台过渡结构的截面母线,这里目前仅以圆锥曲线中椭圆的特殊情况—圆(弧)为研究对象,将在后续研究中对所有圆锥曲线进行研究。

曲率连续阀的几何结构示意,如图1所示。其中:r1—阀芯圆角曲率;r2—阀座圆角曲率;h—气阀开度;d1—阀芯外径;d2—阀座内径;t—阀芯与阀座同侧圆角的公法线长度;θ—公法线t与竖直方向的夹角;ε—阀闭合时阀芯顶点与阀座圆角圆心在竖直方向的距离。根据几何参数的变化,分为三种形态,形态a,如图1(a)所示。约束条件为:

图1 曲率连续阀几何结构示意Fig.1 Geometric Structure of Curvature Continuous Valve

形态b如图1(b)所示,两个约束条件为:

形态c,如图1(c)所示。约束条件一为式(2),约束条件二为:

2.2 流通面积数学建模

在形态a下,曲率连续气阀的密封方式为面密封,此时的流通面积为:

由于此形态下曲率连续气阀的阀芯与阀座无法有效对中,严重影响其工作鲁棒性,故此形态不在后续讨论范围之内。

在形态b下,曲率连续气阀的密封方式为线密封,此时的流通面积s为以t为母线的圆锥台的侧面积,即:

在形态c下,曲率连续气阀的密封方式为线密封,此时的流通面积s为以t为母线的圆锥台的侧面积,即式(6),其中:

曲率连续气阀的流通面积s存在物理极限,即当气阀开度h增大到一定程度时,流通面积仍保持恒定,流通面积的物理极限为:

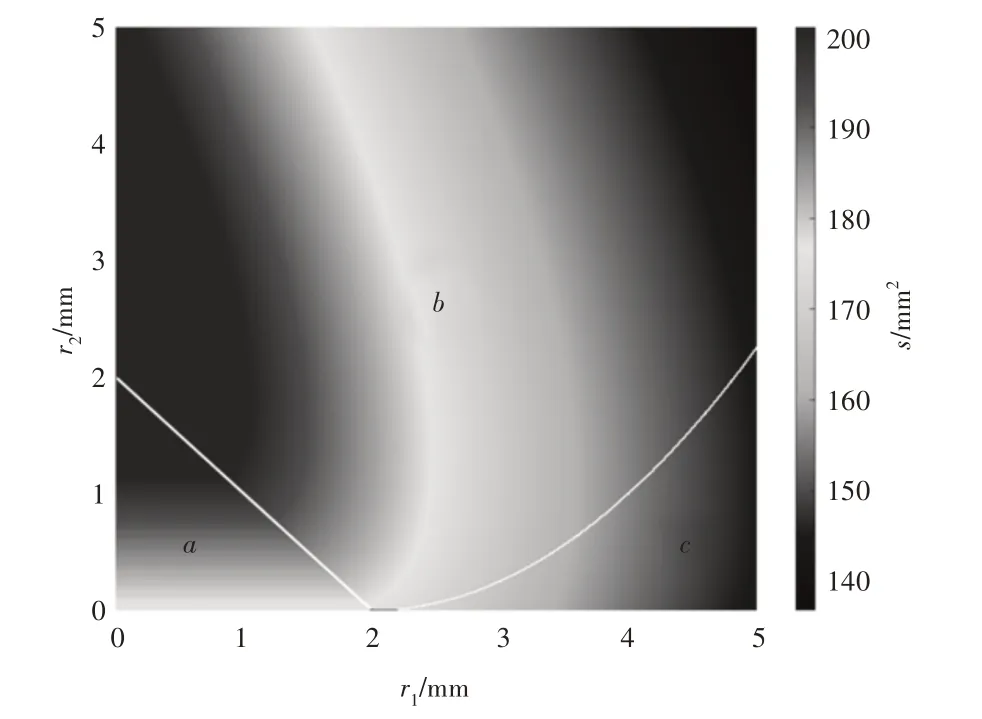

气阀开度h=3.5mm、阀芯外径d1=20mm、阀座内径d2=16mm时,流通面积s随阀芯圆角曲率r1、阀座圆角曲率r2变化的数值范围,如图2所示。图2中a、b、c区域分别对应曲率连续阀的形态a、b、c。可见c区域中流通面积s普遍小于a、b区域,故在以最大流通面积为目标时应避免采用形态c下的几何参数,a区域虽然流通面积较大,但是在形态a下,曲率连续气阀的密封方式为面密封,阀芯与阀座无法有效对中;b区域中流通面积在阀芯圆角曲率r1较小、阀座圆角曲率r2较大的状态下达到了物理极限,说明形态b的整体性能更好。

图2 曲率连续阀流通面积Fig.2 Flow Area of Curvature Continuous Valve

3 曲率连续阀数值模拟分析

3.1 数值模拟实验配置

数值模拟选择ANSYS 平台,曲率连续阀建模采用Design-Modeler 子平台,网格划分采用Meshing 子平台,CFD 分析采用Fluent子平台。曲率连续阀内流体的流动形式为湍流,计算流体动力湍流模型选择标准k-ε模型,为模拟阀两端压差引起的小流量(12L/min)工况,换算后将入口设置为速度入口(1m/s),出口设置为压力出口(0MPa),介质设置为混合物-天然气(各组分摩尔分数:甲烷85%、乙烷9%、丙烷3%、氮气2%、丁烷1%),对5种不同开度、12组不同几何参数,共60中不同情况进行了CFD分析,5种开度分别为(h=1、2、3、5、7)mm,12组不同几何参数,如表1所示。

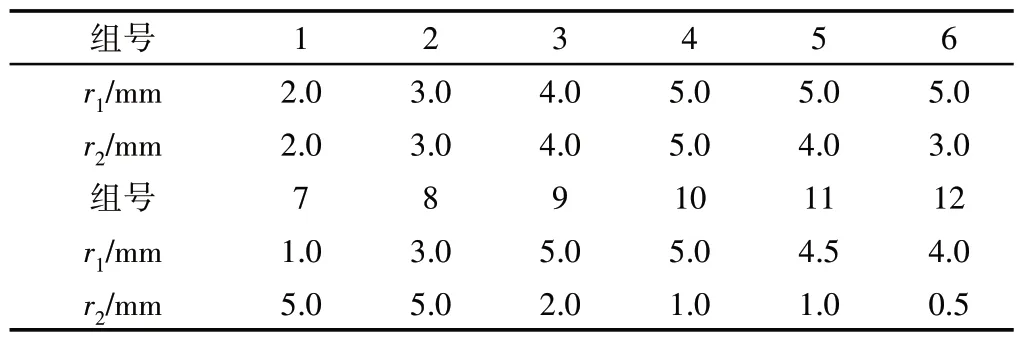

表1 曲率连续阀几何形态参数Tab.1 Geometric Parameters of Curvature Continuous Valve

3.2 阀内压力损耗仿真结果

水平压力分布由阀芯顶部等间距的五个压力点组成,两端的水平压力点与阀座内径边缘对齐,竖直压力分布由以阀芯顶部中点为起点的沿Y轴负向等间距的五个压力点组成,水平中心压力点与竖直起始压力点的位置重合,如图3所示。

图3 压力测试点配置Fig.3 Pressure Test Point Settings

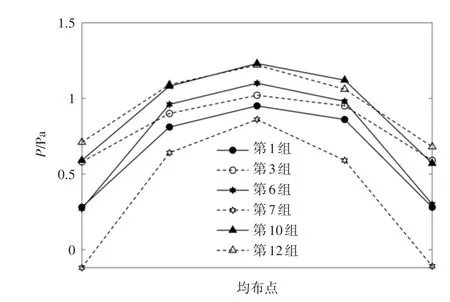

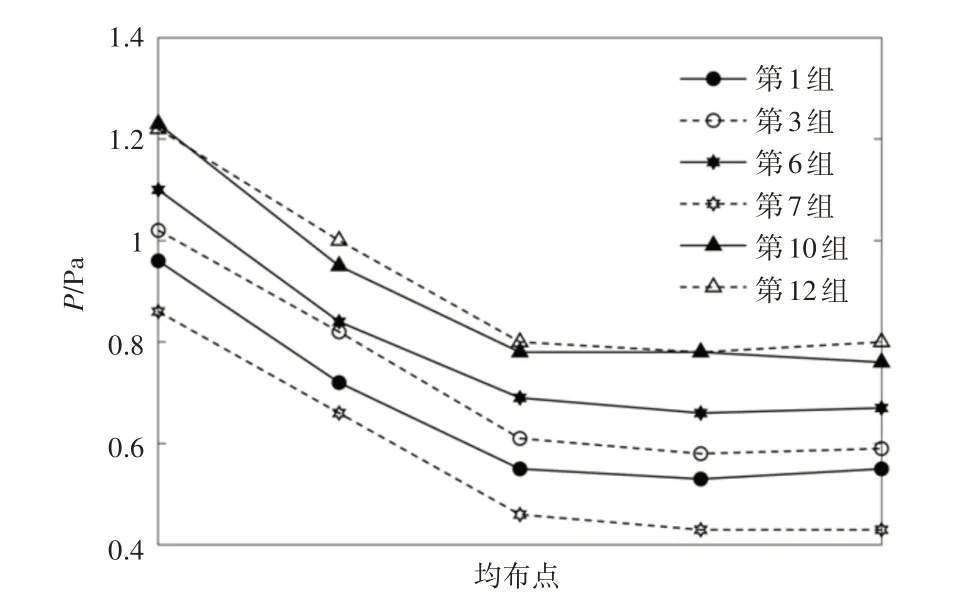

开度h=7mm的压力分布结果,如图4、图5所示(为避免冗余数据造成混淆,本节中图示结果数据只展示具有代表性的6组),水平压力分布,如图4所示。

图4 水平压力分布Fig.4 Horizontal Pressure Distribution

图5 竖直压力分布Fig.5 Vertical Pressure Distribution

竖直压力分布,如图5所示。在水平方向,第10组压力极值最大,为1.23Pa,第7组压力极值最小,为0.86Pa。第7组水平压力整体分布显著低于其他组,且两端压力值减小至负值,是所有压力数据中的罕见情况。第7组的压差最大,为0.98Pa,第3组压差最小,为0.44Pa。

在竖直方向,所有组从最大压力下降到稳定压力的压降均处在(0.43~0.47)Pa区间内,压降比介于38.2%与46.5%之间,且稳定压力均在第三个压力点达到。第10组与第12组整体压力分布最高,最大压力分别为1.23Pa、1.22Pa,稳定压力分别为0.78Pa、0.80Pa,第7 组整体压力分布显著低于其他组,最大压力为0.86Pa,稳定压力为0.43Pa。

3.3 气动力与迹线流出角度仿真结果

气动力概念类似于液动力,稳态气动力是指阀内流体流动过程中没有时变流动的情况下,由于介质流动而引起的气体介质对阀芯的附加作用力,设置图3中Y方向为气动力正向。

曲率连续阀的气动力分析结果,如图4所示(为避免冗余数据造成混淆,本节中图示结果数据只展示具有代表性的6组),各组的气动力都随着开度的增加而减小且气动力一直为正,即气动力的方向始终与阀开启的方向一致。

各组气动力差值随着开度增大而减小,在开度h=1mm时,第12组与第4组相差150.6%,在开度h=7mm时,第3组与第12组相差38.2%。

当开度从1mm增加到7mm时,第4组气动力下降幅度最大,为99.1%,第12组气动力下降幅度最小,为96.7%。

迹线流出角度(迹线与水平方向的夹角)分析结果,如图7所示。随着开度的增大,不同组的迹线流出角度呈现出逐渐增大与逐渐减小两种变化趋势,各组的迹线流出角度在开度h=7mm时均为30°左右,迹线流出角度下降的各组从开度h=2mm到开度h=7mm平均下降23°,迹线流出角度上升的各组从开度h=2mm到开度h=7mm平均上升27°。

4 曲率连续阀形态与流道优化设计

4.1 几何结构形态优化设计

针对流通面积,如图2所示。流通面积s大致以点(0,2)为递减中心,当r1不变时,流通面积s随着r2的增大而减小,当r2不变时,流通面积s随着r1的增大而减小。为了保证曲率连续阀对中性,选点应尽量远离形态a与形态b的边界线:

定义对中性边界为:

另外,当r1逐渐接近0时,单位距离内阀芯曲率变化幅度增大,当r1=0时,曲率由连续转为突变,不再是曲率连续阀,定义曲率连续边界为:

对中性边界与曲率连续边界的交点便是流通面积性能好、对中性与阀芯圆角曲率r1均满足要求的可行点。例如当α=3、β=0.5时,对中性边界与曲率连续边界的交点为(0.5,2.5),即r1=0.5mm,r2=2.5mm,此时流通面积s=201.06mm2。

气动力分析结果,如图6所示。可见,随着开度增大,各组的气动力差值逐渐减小直至基本消除。可知当设计开度较小时,不同组气动力差别较大,应根据气动力需求选取合适的几何参数。当设计开度较大时,几何参数对气动力影响不大,基本可以忽略。在曲率连续气阀的开启过程中,气动力的波动可能会对阀工作鲁棒性造成影响,图6中,第4组的气动力变化幅度最大(0.96N),第1组和第12组气动力变化幅度最小(0.41N),故考虑气动力波动造成的鲁棒性影响时应采取与第1组和第12组相近的方案而避免采取与第4组相近的方案,即几何参数应该趋近于r1小、r2小与r1大、r2小的方案,避免r1大、r2大的方案。

图6 气动力分析结果Fig.6 Aerodynamic Force Analysis Results

从开度h=1mm到开度h=7mm(为节约版面,3.2节中仅展示了h=7mm的压力分布结果),各组阀内压力损耗均呈下降趋势,以第7组为例,开度h=1mm时第7组最大压力为48.20Pa,开度h=7mm时第7组最大压力为0.86Pa,下降了98.2%。可见当阀几何参数确定后,可以通过增大阀的工作开度来有效降低阀内压力损耗。在小开度(1~3)mm时,几何参数应采取与第1组和第2组相近的方案,在中开度(3~6)mm时,几何参数应采取与第1组、第2组、第7组相近的方案,在大开度(>6mm)时应采取与第7组相近的方案。另外,第4组和第5组在各个开度压力损耗均较大,所以几何参数应避免采取与第4组和第5组相近的方案。即在小开度与中等开度时,几何参数应该趋近于r1较小、r2较小的方案。在大开度时,几何参数应该趋近于r1小、r2大的方案。另外,在任何开度下都应避免r1较大、r2较大的方案。

4.2 阀内流道角度优化设计

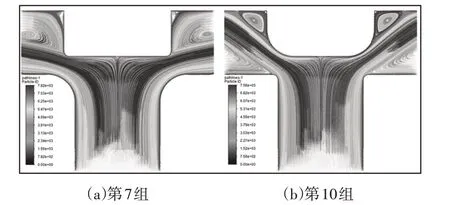

确定阀的几何结构参数后,流道优化可提高流体通过性,保证阀能够达到设计的工作性能。开度h=5mm时,两种典型迹线的分析结果,如图8所示。r1小、r2大的情况,如图8(a)所示。迹线流出角度约15°,r1大、r2小的情况,如图8(b)所示。迹线流出角度约35°。迹线流出角度的变化呈两种趋势,第1组与第7组的迹线流出角度逐渐增大,其余各组逐渐减小,造成这两种趋势的差别是r1的取值,第1组和第7组的r1取值均小于2mm,其余各组的r1取值均大于3mm,可见r1的取值决定了迹线流出角度的变化趋势,如图7所示。在迹线流出角度为下降趋势的各组中,第4组和第5组的迹线流出角度整体水平高于其他组,第2组、第8组、第10组和第11组的迹线流出角度整体水平低于其他组,可见虽然总体趋势一致,但r1和r2取值均较大时角度更大,r1取值较小或r1取值较大、r2取值较小时角度更小。综上所述,r1取值决定了迹线流出角度的变化趋势,r1与r2的取值共同决定了迹线流出角度的大小。在小开度与中开度时,r1取值小的方案若迹线流出角度更小,r1和r2取值均较大的方案角度更大。另外,由于所有组在大开度的迹线流出角度均趋近于30°,故在设计开度较大时可以不考虑阀几何参数对迹线流出角度的影响。

图7 迹线流出角度分析结果Fig.7 Trace Outflow Angle Analysis Results

图8 第7组和第10组迹线分析结果Fig.8 Trace Analysis Results of Group 7 &Group 10

5 曲率连续阀与平台型锥阀对比研究

为验证曲率连续阀的流通性能,将其与应用最广的平台型锥阀进行了对比研究,两种气阀的对比参数,如表2所示。

表2 数值模拟对比实验参数Tab.2 Parameters of Simulation Comparison Experiment

计算流体动力湍流模型设置为标准k-ε模型,入口设置为速度入口(1m/s),出口设置为压力出口(0MPa),介质设置为混合物-天然气(各组分摩尔分数:甲烷85%、乙烷9%、丙烷3%、氮气2%、丁烷1%)。

气动力与流通面积分析结果,如图9所示。在开度h=1mm、3mm、5mm时,相较于平台型锥阀,曲率连续阀的气动力分别降低了82.4%、80.8%、78.7%,气动力下降幅度显著低于平台型锥阀。平台型锥阀的流通面积采用文献[12]提出的模型,在相同的阀芯外径、阀座内径和开度下,曲率连续阀的流通面积整体大于平台型锥阀,在开度h=1mm时,曲率连续阀的流通面积是平台型锥阀的2.06 倍,在开度h=3mm 时,为2.26 倍,在开度h=5mm 时,为1.85倍。在其余参数相同时曲率连续阀的流通面积始终大于平台型锥阀,具有显著优势。

图9 不同类型阀的流通面积与气动力Fig.9 Flow Area and Aerodynamic Force of Different Valves

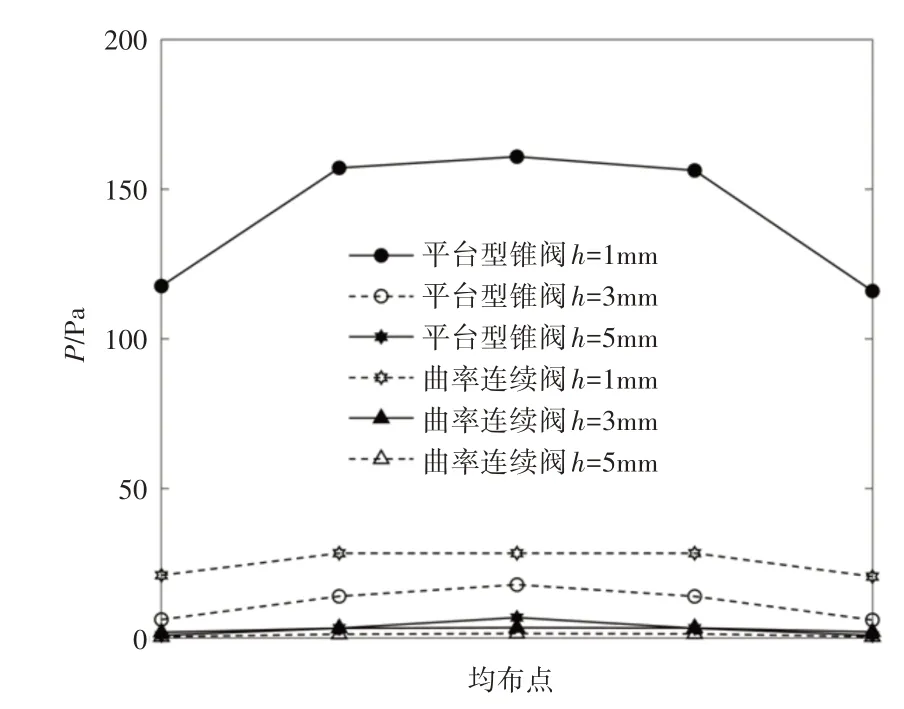

阀芯顶部水平压力分布,如图10所示。在同开度下,曲率连续阀的整体压力分布显著低于平台型锥阀,在开度h=1mm、3mm、5mm时,压力损耗平均值分别降低了82.2%、74.0%、62.8%。阀内竖直压力分布情况与阀芯顶部水平压力情况一致,即曲率连续阀的压力损耗水平显著低于平台型锥阀,为节约版面此处不再赘述。

图10 不同类型阀的水平压力分布Fig.10 Horizontal Pressure Distribution of Different Valves

6 结论

天然气压缩机气阀的改进与性能提升将对此领域发展产生积极影响,针对阀芯与阀座过渡结构的截面母线,抛物线、双曲线与椭圆等将在后续研究中进行进一步分析。通过曲率连续阀的一系列研究,获得以下结论:

(1)随着参数α、β的减小,曲率连续阀流通面积增大,但α越小曲率连续阀对中性越差,β越小曲率连续阀的曲率突变倾向越显著。

(2)小开度时各组气动力差别显著,随着开度增大,各组气动力骤减并趋于一致,趋近于参数r1小、r2小或r1大、r2小的方案气动力变化幅度更小。

(3)小开度与中等开度时,趋近于参数r1小、r2小的方案压力损耗更小;大开度时,趋近于参数r1小、r2大的方案压力损耗更小;在任何工况下,应避免趋近于参数r1大、r2大的方案。

(4)参数r1取值决定迹线流出角度变化趋势,参数r1与r2取值决定迹线流出角度大小,所有方案在大开度时迹线流出角度均趋近于30°。

(5)在参数d1、d2、h相同时,曲率连续阀的流通面积始终大于传统平台型锥阀,且曲率连续阀的气动力变化幅度与压力损耗均低于传统平台型锥阀。