浅析树脂真空浇注设备的填料方式自动化改造

赵杰

(上海ABB变压器有限公司,上海 201206)

硅粉对于环氧树脂真空浇注设备来说,在干式变压器的线圈浇注、烘干、定型的生产过程中,是必不可少的原料。公司于2005年引进的海德里希环氧树脂真空浇注设备,硅粉填料方式老旧,仍是依靠人力扛运粉袋和人工注入小包填料解袋箱,该方式经常跟不上生产节奏。而当下同类主流树脂真空浇注设备,均已采用吨包解袋结合真空上料系统,向原厂家咨询了自动化升级方案,费用十分昂贵,且周期较长。经过研究公司另一台16年采购的浇注设备以及同行业其他浇注设备后,决定自行设计一套自动化填料控制系统,外围机电设备则根据设计需要进行市场采购。

1 原填料方式存在的问题概述

在分析了原填料方式后,总结出需对以下几个存在的问题进行针对性改进。

(1)原来的粉袋是25公斤1袋,数十袋集中于1个吊篮内,由行车起吊至浇注室上层的脱气混料平台,再由操作人员一袋一袋扛至小包填料解袋箱进行人工破袋倒入,一般一次需要填入10袋,才可满足2炉线圈浇注。1天两个班次,一般需要人工填料4~5次。

(2)由于拆袋是用美工刀破袋,容易导致粉袋包装的碎料进入混料系统,造成混料罐出料的单向阀或计量泵堵塞。引起浇注功能异常。

(3)小包填料解袋箱没有加热和真空脱气功能,导致存于其中的硅粉容易受潮结团,在备料模式打开时,会发生粉料无法进入下一层树脂/固化剂混料罐的现象。

2 改造方案

确保能解决以上问题的同时,改造还需兼顾外围机电设备在市场的普遍性和维护的方便性。

2.1 外围机电设备

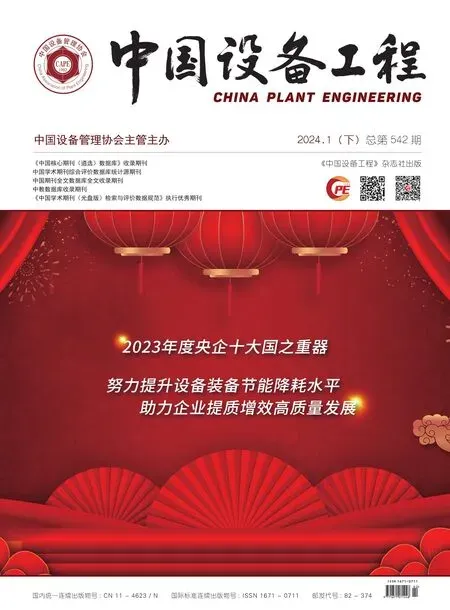

(1)吨包解袋装置,得益于硅粉包装技术的升级,现在硅粉原料有大包填料,1袋重量可达1t,在这次设计方案中加入吨包解袋装置,其由桥架式行车、解袋机、暂存罐组成,工作方式为大包填料通过解袋装置配备的行车吊到解袋机上方,把下出口的袋伸入暂存罐内并用快速法兰扣紧防尘,再松开大包的绑绳,实现下料。暂存罐的下料口安装了1个旋转料位传感器,用于检测是否粉料存量不足;1个喂料阀,用于打开或者关闭出料;1个位于喂料阀下端的辅助粉料传输的电磁阀,控制吹入干燥压缩空气,让粉料雾化、便于传输的同时,也避免硅粉沉积结块。下料口接钢丝软管,同后端脱气干燥装置的上料口连接。图1为吨包解袋装置简易结构图

图1

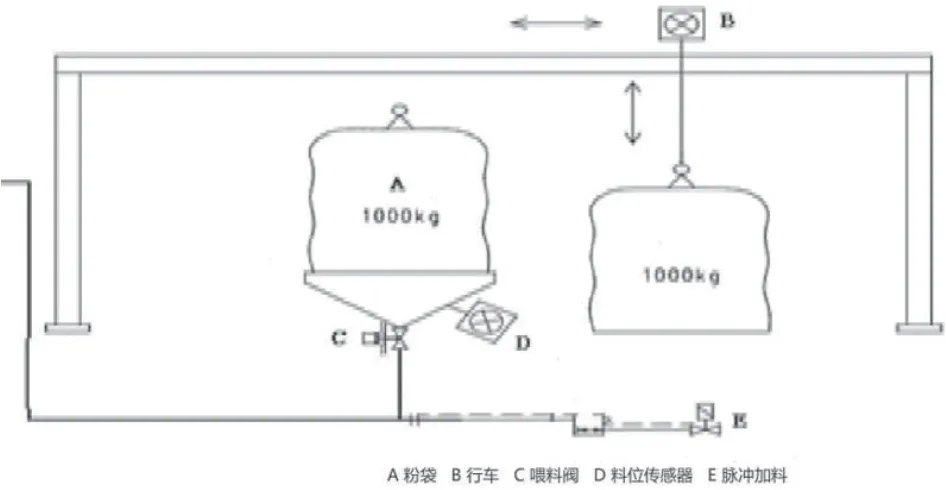

(2)脱气干燥装置,主体是一个卧式圆筒型干燥罐,内有电机带动可旋转的耙齿装置,用于均匀搅拌粉料,防止堆积,也有利于受热时排出水分,罐体容积是500L;另有一个内置加热器的导热油箱,导热油箱内的导热油经过铺设在干燥罐上的循环管路,对干燥罐内粉料进行加热。有一套旋片真空泵组对干燥罐抽真空,当真空泵组工作一定时间,使得罐内的真空度<350mbar,即可形成干燥罐向解袋装置吸料需要的压差,真空度的检测,是通过莱宝的真空仪,接入PLC中EM231模拟量输入模块进行反馈;真空阀控制脱气管路开启关闭,脱气管路有1个过滤器,具有精密过滤功能,能隔绝粉尘,保证粉料不进入真空泵,过滤器上有1个反吹阀,对内吹入干燥压缩空气,防止过滤器被硅粉堵塞;还有一个破真空用的放空阀,当下一级粉罐抽真空,需要吸料时,放空当前料罐,可以形成真空压差让粉料传输;一个位于罐体侧方的上料口,通过钢丝软管和前端的吨包解袋装置的下料口连接,上料口的开启关闭,通过一个加料阀控制;在罐体下侧是粉料的排料口,有一个排料阀控制开启关闭。整套脱气干燥装置安装在电子秤上,电子秤的显示屏和S7-200之间通过MODBUS协议通讯。图2是脱气干燥装置的简易结构图。

图2

(3)储料罐,原设备的小包填料解袋箱需去除,替换为立式圆锥型储料罐,底部与浇注设备螺旋输送器接合。由于这台浇注设备的PLC程序出厂时是加密的,所以本次改造,不对设备自身的控制系统做更改,在浇注设备与自动填料系统控制层面的信号耦合,靠储料罐的下料位检测信号给原有设备,用于判断是否有料,并由浇注设备原有控制系统加料。因为从干燥罐到储料罐的粉料输送管道达到30m左右,粉料容易堆积,因此在输送管道上间隔设计了6个电磁阀,作用和解袋装置里的辅助粉料传输的电磁阀一样,吹入压缩空气、雾化粉料,方便传输、防止堆积;为了达到粉料输送的压差,储料罐设计2套旋片真空泵组,同样在脱气管路上安装过滤装置以及对过滤装置防粉尘堵塞的反吹阀;和干燥罐一样,储料罐也有一个破空阀;除了下料位,还有一个上料位,用于控制干燥罐是否需要向储料罐供料;罐体上设计了一个振动电锤,用于防止罐体里的粉料堆积结团;罐底是出料口,用于和浇注设备螺旋输送器接合,由一个排料阀来控制出料口的开启关闭。

2.2 上位机设计

上位机采用SMART 700 IE V3,是西门子为S7-200开发的触摸屏,7寸64K彩色屏幕,集成了以太网端口和RS485串口。通过串口,可以和S7-200直接连接,应用的组态软件是Wincc flexible 2008 SP4。人机交互界面的设计开发,遵循以下几个需求:

(1)显示工作流程图,显示各设备电气单元运行状态;

(2)温度、真空度的检测;

(3)在必要情况下实现各功能模块的手动控制以方便检修;

(4)根据生产的实际情况,方便操作员进行工艺参数调整。

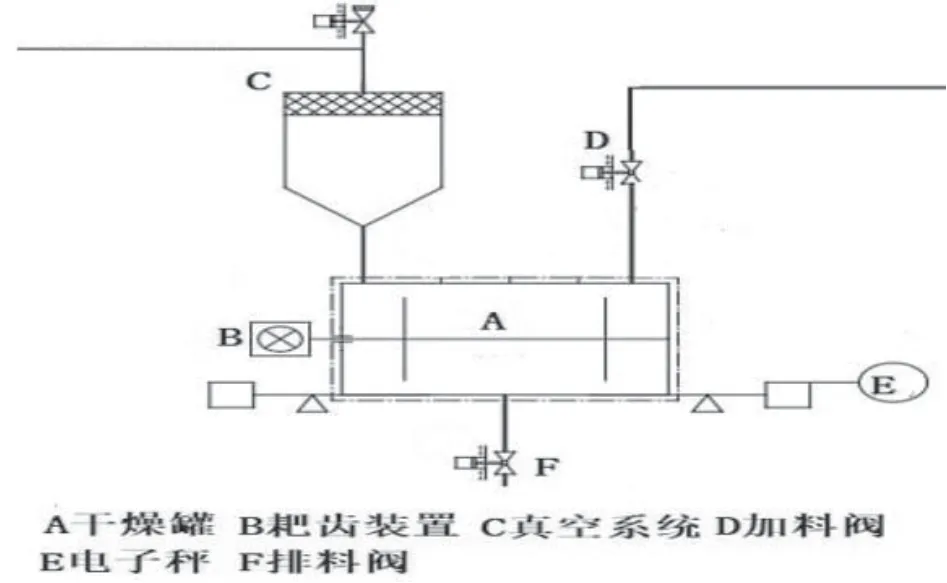

具体效果见图3。

图3

图3(a)是自动模式;(b)是手动模式;(c)是参数设定。自动与手动模式生效互锁,在人机交互界面中对应的虚拟按键就是(a)、(b)中右下角的自动和手动模式的切换。

将模式开关切换到自动模式,再按下自动启停,上料系统即进入自动运行,操作员可根据该界面观察到系统的实时温度、真空度,粉料重量等信息。

当把模式选择到手动时,(b)中的相关功能可以单独选择进行功能测试,方便填料系统后期检修维护。

在参数设定界面中,操作员可根据填料的实际情况,进行耙齿旋转速度、正反转定时切换,温度设定,粉料重量设定等一系列参数设定。

2.3 下位机设计

下位机采用西门子S7-200CN,其具备24路开关量输入和16路开关量输出,有2个RS485通讯串口,PORT0接口和上位机通过PPI协议通讯,PORT1接口通过MODBUS协议和外围第三方设备通讯;除此之外,扩充一个EM222CN的8路开关量输出模块,一个EM231CN的4入*12位精度的模拟量输入模块。PLC的编程软件是STEP7 MicroWIN SP9。

确定填料系统的工作逻辑、工作顺序后,制定填料系统工作流程图,如图4所示。

图4

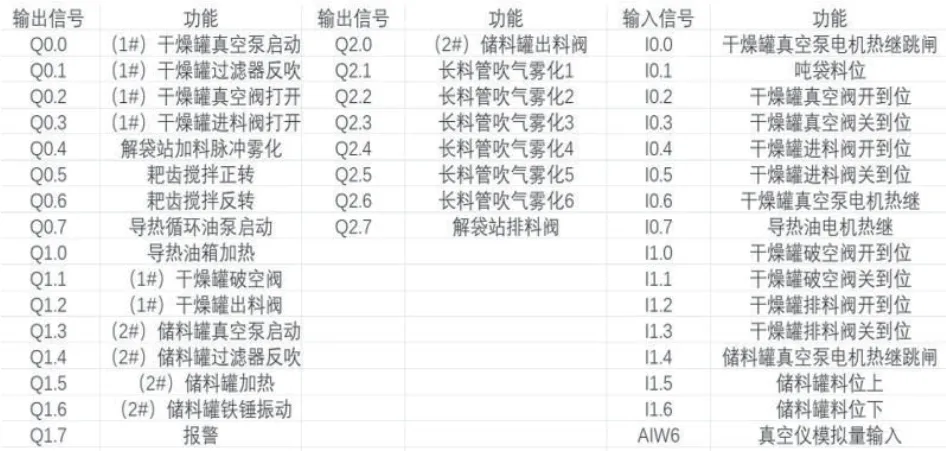

然后根据流程图以及相关功能,进行输入输出点分配。I/O分配如图5所示。

图5

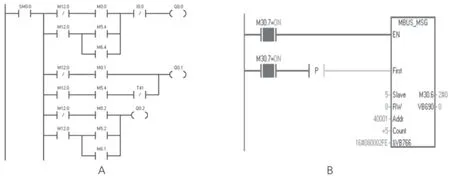

在程序中,用M12.0的常开和常闭信号来进行自动和手动的切换。在手动模式下,所有的功能,都能通过对应的按钮进行单独启动。手动模式,能够规避联锁控制,方便检修人员进行故障排查。图6(A)是关于Q0.0到Q0.2,即干燥罐真空泵电机、过滤反吹以及真空阀手动开启示例。

图6

在自动模式下的运行,遵循一定的互锁关系和启动条件,如Q0.3和Q1,1、Q1.2互锁,即当干燥罐加料阀打开时,为了保证真空压差,干燥罐破空阀和排料阀需处于关闭位置。同理,当干燥罐的排料阀打开向储料罐送料时,储料罐的破空阀以及排料阀也处于关闭位置;另如干燥罐加料阀的打开条件之一是变量寄存器VW766内数据小于VW796内数据,对应的是图3(c)中实际重量和设定重量;耙齿电机正反转Q0.5和Q0.6之间互锁;干燥罐排料阀和耙齿启动关系互锁;干燥管和储料罐各自的真空启动和破空互锁。

通讯指令方面,主站MBUS_CTRL 波特率9600,无校验,有5个MBUS_MSG指令,其用于开启对从站的请求并处理应答。当EN输入和First输入打开时,MBUS_MSG指令启动对Modbus从站的请求,并进行发送、等待、处理应答。通常需要多次扫描。EN需一直打开以启用请求的发送,并保持打开直到DONE被置位。Slave1到Slave3的RW有0和1,都有读写功能,Slave4到Slave5为只读功能,通讯对象分别为导热油箱、干燥罐、储料罐的温控仪,耙齿电机的变频器和电子秤显示屏,其中导热油箱、储料罐分别通过电加热器和电加热片来进行加热,温度需根据填料工艺进行通讯控制的修改;变频器则是通过通讯控制来进行频率,即转速的修改,所以这三者的通讯功能需要读写。而干燥罐是通过导热油循环加热,电子秤实时反馈当前脱气干燥装置重量,所以这两者通讯功能仅需只读,主站对5个MBUS_MSG轮询控制,图6(B)为电子秤通讯程序示例。

3 自动填料系统运行后的效果及收益

经调试、使用一段时间后,自动填料系统很好的弥补了之前手动填料的不足。节省人力,效率提高。经过核算,没改造之前,同样浇注4炉线圈,需要的整体时间是7h,改造后时间仅需5h;改造前每500个线圈由于硅粉填料的原因报废的个数是7个,改造后缩减至2个;预算方面,厂家设计改造费用是107万,工厂自行改造费用主要是外围设备定制采购,总计花费35万,经济效益上为工厂节省了70余万。

4 结语

根据smart 700 IE和S7-200开发的自动化填料系统,具有直观的人机交互界面,操作简单,同时兼顾后期设备人员对其进行维护时的便捷性。满足实用、高性价比的改造目标。