基于降阶模型的热过程快速预测方法研究

张光鹏,张 珺,李文超,齐 健

(1.中北大学 航空宇航学院,山西 太原 030051;2.太原学院 数学系,山西 太原 030001)

热过程控制是工业生产的重要组成部分,被广泛应用于热处理和催化裂解等生产工序中,对产品质量、生产效率和收益等有重大的影响,因此对热过程控制进行分析、设计和优化有着重要的意义[1-2]。

目前,热过程控制系统响应一般通过计算流体力学(CFD)的方法进行热流耦合数值模拟。陈文杰[3]等采用CFD方法模拟了出口压力、壁面温度及转速等参数对柱塞油膜摩擦生热引起温度变化的影响规律,发现出口压力对油膜摩擦生热引起的温升影响较小,壁面温度每上升 20 K,油膜温度上升量近似降低50%。邱彤[4]等CFD方法对炉膛内流动、燃烧、传热和传质过程进行了研究,发现可以通过增加侧壁烧嘴来弥补炉膛顶部热量的不足的问题。熊天军[5]等采用CFD方法对严寒地区某工业厂房冬季不同的供暖末端进行了研究,发现热风机难以将暖空气送至人员工作区域,并且会导致较大的垂直温度梯度与室内温度分布不均,从而增大所需供热量,而采用辐射地板可以以最少的热量供应达到相同的平均操作温度。陈思[6]采用CFD方法研究了蓄热材料充填蓄热室热过程,讨论了其吸热和放热过程的影响因素,实现了蓄热室热过程两相对流、传导、辐射的非稳态耦合计算。传统热过程控制采用CFD方法估计系统的响应,虽然可以估计热过程控制系统的温度分布特征和温度-时间响应,能够满足热过程控制设计的需要,但该方法计算量大耗时长、无法实时调整系统的控制率,导致对热过程系统控制率的优化周期较长、成本较高,尤其难以实现热过程控制的“实时”优化。

降阶模型大致可分为两种:一种基于流场特征模态(如POD、子空间投影等),另一种基于系统辨识和数据驱动(如Volterra级数、神经网络等),前者建模需要全流场信息,而后者则只需要少量的输入输出样本,以简洁的数学表达式描述全阶非定常流动系统[7]。因此,后者更适用于热过程控制系统的动态响应问题。Volterra级数是一种范函级数,描述了非线性时系统的输入输出关系,可以任意精度逼近连续函数。Volterra级数降阶模型根据已知的试验数据或仿真数据,辨识系统输入和输出之间的关系,是一种能够体现系统非线性特征的简单数学模型,其精度与CFD接近且计算效率远高于CFD,为非线性系统响应的快速估计提供了有力的方法和工具[8]。本文采用高效精确的Volterra级数降阶模型方法替代CFD方法,提高热过程控制系统的温度响应预测效率,为热过程系统的控制和优化提供了新的方法。通过一个系统温度控制的算例,研究了降阶模型辨识方法替代CFD方法的可行性,讨论了基于降阶模型优化热过程系统控制率的可行性。

1 基于Volterra级数的热过程响应的降阶模型分析方法

在某些工业生产过程(如热处理、催化裂解等)中需要对加热过程进行严格控制,使被控对象的温度按一定规律进行变化或基本恒定在某一数值上。对于这类热过程控制系统,其输出变量为系统温度,输入变量可以是加热温度、加热气体泵送压力、加热气体流量、加热棒的功率等[9],为简化问题,本文以加热温度为控制输入变量展开讨论,对于其他控制变量也可以采用同样的方法进行研究。

温控系统的输入温度T和输出温度Y之间的关系可表示为

{Y(t)}=Ψ{T(t)}

(1)

式中:t为时间,s。

以上关系涉及流体力学和传热学等多个学科,是一个非线性的函数,常采用CFD方法求解,考虑到CFD方法的缺点,本文采用非线性降阶模型的方法研究上述温控系统,选择基于Volterra级数的降阶模型来实现温控系统的热过程快速预测和优化。

对于公式(1)表示的温控系统,其离散格式Volterra级数降阶模型可写为[10]

(2)

式中:T(n)为离散的系统温度输入向量;Y(n)为离散的系统温度输出向量;n=0,1,…为离散时间,s;H0为系统稳态温度,K;H1为温度响应的一阶核函数矩阵;H2为温度响应的二阶核函数矩阵。

通过已有的系统的输入输出关系,辨识公式(2)中的H0、H1、H2,可得离散格式的系统响应降阶模型。用该降阶模型,可以计算任意输入下系统的响应[11-12]。基于Volterra 级数的降阶模型的关键在于核函数的辨识,核函数可由脉冲信号法、阶跃信号法或者随机信号下的响应来识别。由于Volterra 级数降阶模型二阶及以上的核函数数量大,识别核函数困难,因此一般采用一阶Volterra 级数降阶模型[13-16]。将式(1)所表示的温控系统按照一阶离散格式的Volterra级数展开,可以得到该系统热过程响应的降阶模型:

(3)

在建立上述降阶模型后,可以进一步进行系统热过程的快速预测和优化。温控系统降阶模型建立、热过程快速预测和控制率优化的具体步骤如下:

(1)建立温控系统的CFD模型;

(2)在CFD模型上施加阶跃温度输入信号,得到温控系统的温度响应;

(3)通过温控系统的输入温度和响应温度,辨识公式(3)中的核函数;

(4)将核函数代入式(3),构造温控系统的降阶模型;

(5)改变输入温度的时间变化规律,采用降阶模型得到对应的系统温度时间变化规律;

(6)重复步骤(5)得到最优的温度控制率。

2 热过程控制系统算例说明

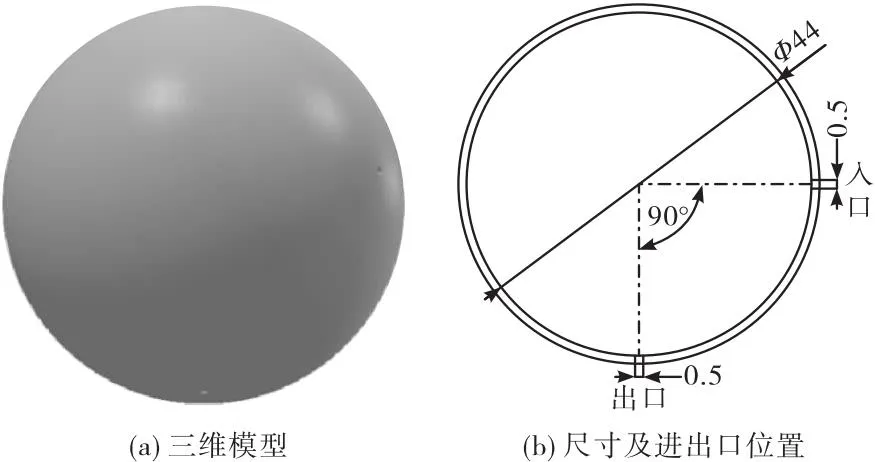

某温度控制系统如图1所示。该系统为球体,球体直径44 m,加热气体入口直径0.5 m,减压排气口直径0.5 m,入口和出口夹角为90°。通过空气进行加热,系统的输入变量为入口加热气体的温度,输出变量为该系统的壁面温度。对壁面的温度进行控制,要求在最短时间内将壁面温度从300 K均匀加热至550 K左右,壁面最大温差不超过50 ℃。

图1 温控对象模型

3 热过程控制系统算例响应降阶模型

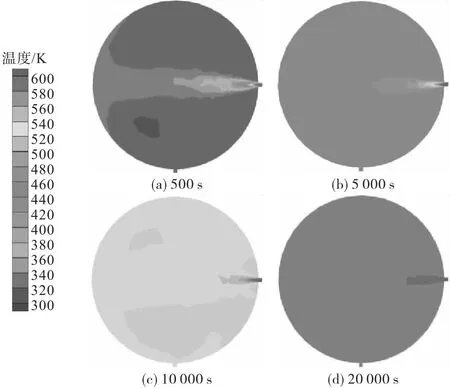

采用CFD获得阶跃温度下热过程控制系统的响应。CFD计算时流体为空气,k-e湍流模型,球体内部的初始温度为300 K,出口为大气,入口加热气体流速8 m/s。入口加热气体的温度为控制变量,计算时采用阶跃温度,阶跃幅值为300 K,入口温度如图2(a)所示,在阶跃输入温度下计算得到的系统壁面最高温度、平均温度和最低温度如图2(b)所示,系统壁面温差如图2(c)所示。不同时刻球体内部温度分布如图3所示。

图2 球体入口温度及其响应

图3 CFD计算得的系统温度

根据图2辨识系统壁面温度变化的核函数,结果如图4所示。将核函数代入式(3),得到该系统壁面温度响应的降阶模型。为验证降阶模型方法的可行性和该降阶模型精度,分别用降阶模型和CFD计算了任意入口控制温度下系统的响应,两者的结果如图5所示。从图5可以看出,降阶模型方法得到的升温曲线与CFD方法得到的升温曲线重合,这说明了基于Volterra级数的降阶模型方法是可行的,所建立的降阶模型是精确的,能够用来正确估计该系统输出温度随控制温度的变化规律。

图4 温度变化的核函数

图5 升温曲线对比结果

4 热过程控制系统算例控制率的优化

为了优化图1所示热过程控制系统的热控制过程,将降阶模型代入优化算法,用于预测任意控制温度下温控对象壁面温度的响应,通过优化算法调整温度控制率实现热过程的优化。根据算例的要求,入口温度控制率采用线性函数T=at+T0,该函数有两个控制变量:起始控制温度T0和升温斜率a。经过优化,发现当入口加热温度T与时间t的关系满足T=0.06t+450 K时满足设计要求,这时的输入温度波形如图6(a)所示。用CFD计算了优化方案的系统响应,发现CFD结果与降阶模型结果一致,优化后系统壁面的升温速率基本保持不变,且耗时更短,对比如图6(b)所示。系统的温差变化如图6(c)所示,升温过程中最大温差为38 ℃,温差满足设计要求。

图6 系统升温优化结果

需要说明的是,上述温度控制系统算例的CFD网格数量约15万,在96线程Xeon PLATINUM 8175M并行计算机上进行一次模拟需要6 h,优化迭代20次共计120 h。而采用降阶模型方法进行优化仅需要1 s,加上采用CFD进行阶跃响应分析的时间,总耗时6 h,效率提升显著,而且该降阶模型可以用于实时控制过程。

5 总 结

本文提出了一种基于一阶Volterra 级数的降阶模型的热过程快速分析预测方法。该方法根据阶跃加热下系统的响应,构建系统温度与控制条件之间关系的降阶模型,并用该降阶模型快速预测和优化不同控制条件下系统的响应,为热过程控制策略制定及控制参数确定提供了一种工具。算例的结果表明:利用降阶模型方法得到的结果与CFD的结果一致且效率提升显著,可以快速得到不同温度输入波形下温控系统的响应,且不需要反复进行CFD计算,证明了基于Volterra 级数的降阶模型方法在热过程快速预测和优化研究中的可行性和高效性。