考虑零件库存的两机器装配线性能评估与库存控制

崔鹏浩,李 成,蒋忠中+

(1.东北大学 工商管理学院,辽宁 沈阳 110167;2.东北大学 行为与服务运作管理研究所,辽宁 沈阳 110167)

0 引言

装配线是现代化批量生产中最常采用的生产组织形式,广泛应用于新能源汽车、家用电器、消费电子等产品的生产过程[1-2]。装配线负责零/部件的装配作业,通常处于产品制造过程的最后阶段。在实际生产中,零件的供给情况直接影响着装配线的产出能力。为保障装配线产出过程的流畅高效,通常需要为装配线设置一定数量的零件库存[3]。以新能源汽车白车身的焊装主线为例,预装工段以底板分总成为输入,分别在两个工位上依次完成侧围分总成、前后围分总成的预装,采用搭扣的方式固定之后再将车身骨架运输到后续工位进行定位焊、气体保护焊、补焊等操作。在预装过程中,侧围分总成和前后围分总成分别由左右围总成线和前后围总成线提供。若出现零件供给不及时的情况,则会影响焊装主线的生产节拍,严重时甚至会造成主线的停产。因此,需要为装配工位设置相应的零件库存,以保证焊装主线的运行过程不受影响。

以装配线为代表的生产系统是由机器和缓冲区按照特定的拓扑结构组成的复杂系统,其产出能力受到机器的随机故障和有限缓冲的限制[4]。二者的耦合作用使得系统的投入产出呈现出非线性变化关系,导致生产系统的产出性能难以准确评估。此外,对于装配线而言,其产出能力除受到设备运转情况的影响,还受到零件库存的影响。

库存控制通过对生产过程各阶段物料进行管理,在满足市场需求的前提下控制企业的库存水平维持在合理的范围内,以最大限度地降低企业的运作成本[5]。阈值策略作为一种简单有效的库存控制方法,在生产实践中得到了广泛的应用。(s,S)库存控制策略是生产过程中最常见的一种阈值策略,其中s为触发补货的下限阈值,S为触发补货的上限阈值[6]。当库存水平低于s时就会触发补货,直到库存水平达到S时停止补货。在装配线中,(s,S)库存控制的决策难点在于如何进行有效的库存补给使得系统达到最佳的零件供需平衡状态,即如何设置合理的控制阈值保持装配线的零件库存水平尽可能低,同时使得产出能力实现最大化。

因此,本文以考虑零件库存的两机器装配线为对象,研究性能评估与库存控制问题。具体地,剖析(s,S)库存控制策略对系统运作过程的作用机理,基于马尔可夫链构建两机器装配线性能评估模型,量化系统的产出率、在制品水平和零件库存水平等性能指标。在此基础上,分析库存相关成本与系统产出率之间的均衡关系,构建(s,S)库存控制策略阈值优化模型,并利用自适应遗传算法对优化模型进行求解。本文研究装配线与零件库存的联合分析优化问题,以期为装配线运行过程的降本增效提供决策依据和方法支撑。

1 文献综述

生产系统性能评估旨在通过刻画生产过程分析系统演化性质和运行规律,量化系统产出、在制品水平等性能指标,为生产系统持续改进和精益设计提供决策依据[7-8]。相关研究受到了国内外学者的广泛关注,马尔可夫链是最常用的一种性能评估方法。WANG等[9]针对由批处理机和有限缓冲区组成的流水线,基于马尔可夫链求得了系统的稳态性能指标,并分析了系统的可逆性、单调性等性质。YAN等[10]针对机器可靠性服从伯努利分布的多机器流水线,利用马尔可夫链求得了系统产出率、能耗等性能指标,基于分解思想对系统能效优化问题进行了近似求解。JIA等[11]基于马尔可夫链对投料有限和投料无限两种情况下三机器装配系统的瞬态性能指标进行了精确求解,进一步地对多机器装配系统进行了分析。SACHS等[12]针对考虑备件库存的多机器流水线,利用马尔可夫链对两机器流水线进行了精确分析,利用分解方法对多机器流水线的性能指标进行了近似分析。裴植等[13]针对包含不可靠机器双返工结构串行生产线,基于马尔可夫链对系统进行了性能评估,求得了产出与增加机器台数的盈亏平衡点,提出了基于两种换线策略的生产线阻塞改善方案。PEI等[14]针对由两台伯努利机器组成的串行流水线,利用马尔可夫链对系统的产出率和能耗指标进行了量化,分析了成本函数单调性和局部最优性等性质,设计了启发式算法对系统能效优化问题进行了求解。

(s,S)库存控制策略作为一种简单有效的库存管理方法,自ARROW等[15]于1951年提出首次多阶段定期盘点库存模型以来,受到了国内外学者的广泛关注[16-17]。WANG等[18]针对具有预先需求信息和灵活交付期的库存模型,当客户需求提前期同质时,证明了状态相关的(s,S)库存控制策略是最优的。当客户需求提前期异质时,设计了启发式方法得到了最优成本的上界。BAYRAKTAR等[19]针对需求为在线马尔可夫调制非平稳分布的连续时间库存模型,证明了与时间相关的(s,S)库存控制策略的最优性,在此基础上设计了最优策略的求解算法。HU等[20]针对不同时间段需求具有相关性的(s,S)库存系统,利用马尔可夫调制过程对问题进行建模,设计了库存水平矩的求解算法,进而对系统的主要性能指标进行求解。PERERA等[21]对经济订货批量(Economic-Order-Quantity,EOQ)模型在订购/采购和持有/缺货成本等方面进行了扩展,证明了拓展模型(s,S)最优策略存在的充要条件。XIANG等[22]针对采用(s,S)库存控制策略的单件单库存位置非平稳随机批量问题,利用混合整数非线性规划模型与二分搜索方法相结合将问题简化为混合整数线性规划模型,通过商用软件对问题进行了求解。根据以上分析可知,现有研究均将生产系统看作一个整体,考虑市场需求、订货成本、库存成本或者缺货成本等因素,设计最优的(s,S)库存控制策略。

目前,考虑生产系统结构特征研究库存控制问题的文献相对较少。YAN等[23]针对装配线线边库存的容量分配问题(Line-side Buffer Assignment Problem,LBAP),证明了问题的NP困难性,基于系统产出率和零件库存容量的单调性关系和LBAP与并行机调度问题(Parallel Machine Scheduling,PMS)之间的相似性设计了问题的近似求解算法。CHANG等[24]针对具有零件搬运库存的流水线,考虑流水线与零件搬运系统之间的耦合关系,提出一种改进的最大代数法构建了性能评估模型。所提方法克服了传统最大代数法的同步性限制,使得所建立模型能够描述更加复杂的系统动态过程。ZHAO等[25]针对由3台机器组成的生产库存系统,考虑一台机器给两台机器供货的情形,基于更新过程分析了两台被供货机器的饥饿率,以总饥饿率最小为目标,以缓冲区产品类型切换阈值为决策变量,构建了系统效率优化模型,分析了最优阈值的性质,进而对模型进行了求解。

综上所述,目前生产系统性能评估相关研究主要关注机器和在制品缓冲区组成的串行系统结构,对于零件库存以及库存控制策略优化问题的相关研究还不充分。因此,本文研究考虑零件库存的装配线性能评估与库存控制问题,在量化装配线产能基础之上,提升装配线的库存管理水平。

2 系统描述与模型假设

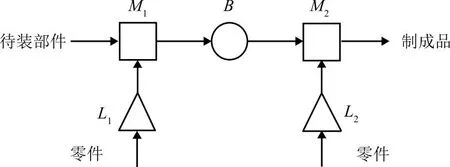

本文研究对象为由两台装配工站和一个在制品缓冲区组成的两机器装配线,如图1所示。其中,每台装配工站由一台装配机器、一个零件库存和零件补给系统组成。零件库存用于存放零件,用三角形表示。装配机器用于完成装配作业,将零件库存中的零件装配到部件上,用矩形表示。缓冲区用于存放在上游工站完成装配作业的在制品,用圆形表示。两机器装配线以待装部件作为原料输入,第一台装配机器将零件库存中的零件装配到待装部件上,装配作业完成后将其输送到缓冲区中。第二台装配机器将从缓冲区中的部件和零件库存中零件进行装配,装配作业完成后将制成品输出装配线。零件库存采用(s,S)库存控制策略进行补货,当库存水平低于最小阈值s时,零件补给系统开始生产零件。当库存水平达到最大阈值S时,零件补给系统停止工作。

图1 考虑零件库存的两机器装配线

本文所涉及的基本假设如下:

(1)装配机器用Mm(m=1,2)表示,机器M1和M2具有相同且固定的装配作业周期。以装配作业周期为单位时间,将时间轴进行分段处理。

(2)装配机器Mm(m=1,2)服从伯努利可靠性模型。在每一个时刻,机器Mm以pm的概率处于工作状态,以1-pm的概率处于故障状态。

(3)缓冲区用B表示,缓冲容量用N表示,0 (4)零件库存用Lm(m=1,2)表示。零件库存Lm采用(sm,Sm)库存控制策略进行补货,其中0 (5)零件补给系统的可靠性服从参数为γm的伯努利分布,即每一时刻以γm的概率补给一个零件。为了保证装配工站的正常运转,假设零件补给系统的效率大于装配机器的效率,即γm>pm。 (6)在每一个时刻开始时,若缓冲区B中的在制品数量达到最大值N,装配机器M1处于工作状态且机器M2无法完成装配作业,则机器M1处于阻塞状态。假设装配线的制成品库存无限,则装配机器M2不会处于阻塞状态。 (7)在每一个时刻开始时,如果缓冲区B中的在制品数量或者零件库存L2中的零件数量为零且装配机器M2处于工作状态,则机器M2处于饥饿状态。当零件库存L1中的零件数量为零时,如果装配机器M1处于工作状态,则机器M1处于饥饿状态。假设装配线的待装部件供应无限,则装配机器M1不会被待装部件饥饿。 本文研究的装配线广泛应用于新能源汽车、消费电子、家用电器等离散制造企业。为便于分析,假设装配机器和零件补给系统均服从伯努利可靠性模型,伯努利模型适用于机器的平均故障时间和装配作业周期相近的情形。当装配机器服从伯努利可靠性模型时,其对零件的需求服从参数为p的时齐泊松过程。(s,S)库存控制策略通过设定合理的库存阈值,根据库存水平的变化及时进行零件的补货,实现控制库存水平、提高库存周转率、降低库存积压风险的目的,进而提高企业的运营效率和竞争力。 本章利用马尔可夫链对两机器装配线的运行过程进行建模,进而对生产率、平均在制品水平、平均零件库存水平等性能指标进行量化分析。首先,对由装配机器、零件库存和零件补给系统组成的装配工站进行建模,对装配工站的稳态概率分布进行求解。然后,将装配工站等效为一台独立机器,利用装配工站分析结果对独立机器的相关参数进行求解,进而构建两机器装配线的性能评估模型,对主要性能指标进行求解。 对于装配工站,由于装配机器Mm服从伯努利可靠性模型且不受控制策略的影响,系统状态由零件库存的零件数量和零件补给系统的状态共同决定。本节利用马尔科夫链刻画系统的状态转移过程,利用(lm,αm)表示装配工站所处的状态,利用Pm(lm,αm)表示系统处于状态(lm,αm)的概率。αm={0,1},表示零件补给系统的工作状态,αm=1表示零件补给系统正常供应零件,αm=0表示零件补给系统停止供应零件。考虑(sm,Sm)库存控制策略的装配工站状态转移图,如图2所示。 图2 考虑(sm,Sm)库存控制策略的装配工站状态转移图 在马尔科夫链中,状态转移平衡方程用来定量描述系统状态之间的转移关系。因此,根据图2,本章利用状态转移平衡方程对装配工站的状态转移过程进行刻画。考虑(sm,Sm)库存控制策略的装配工站状态转移平衡方程表示如下: Pm(0,1)=(1-γm)Pm(0,1)+ pm(1-γm)Pm(1,1), Pm(1,1)=γmPm(0,1)+[pmγm+(1-pm)(1-γm)] Pm(1,1)+pm(1-γm)Pm(2,1), … Pm(sm,1)=(1-pm)γmPm(sm-1,1)+ [pmγm+(1-pm)(1-γm)]Pm(sm,1)+ pm(1-γm)Pm(sm+1,1)+pmPm(sm+1,0), Pm(sm+1,1)=(1-pm)γmPm(sm,1)+ [pmγm+(1-pm)(1-γm)]Pm(sm+1,1)+ pm(1-γm)Pm(sm+2,1), … Pm(Sm-1,1)=(1-pm)γmPm(Sm-2,1)+ [pmγm+(1-pm)(1-γm)]Pm(Sm-1,1), Pm(Sm,1)=(1-pm)γmPm(Sm-1,1)+ (1-pm)Pm(Sm,1), Pm(Sm-1,0)=(1-pm)Pm(Sm-1,0)+ pmPm(Sm,1), … Pm(sm+1,0)=(1-pm)P(sm+1,0)+ pmPm(sm+2,0)。 (1) 所有系统状态的概率之和满足归一化方程,具体表示如下: (2) 装配工站系统稳态概率分布通过联立式(1)和式(2)求得,具体表达式如定理1所示: 定理1考虑(sm,Sm)库存控制策略的装配工站系统状态概率分布如下: 其中: 证明根据式(1)可得,状态(lm,0),sm Pm(lm,0)=Pm(Sm,1)。 (3) 状态(lm,1)的概率利用Pm(0,1)表示为: (4) (5) 根据式(3)和式(5)可得,Pm(lm,0)的表达式为: sm 最后,根据式(2)可得,Pm(0,1)的表达式为: Pm(0,1)=Q(pm,γm,sm,Sm)= (6) 为了对两机器装配线进行性能评估,本节将3.1节中的装配工站等效为一台独立机器,再利用马尔可夫链对两台等效机器和一个在制品缓冲区组成系统进行建模。在两机器装配线中,等效机器保留了装配工站的动力学特性和库存控制策略的变量表征。 等效过程的基本思想是将装配工站的系统状态空间划分为正常产出部分和停机部分,利用一个工作状态(或故障状态)表示装配工站正常产出部分(或停机部分)中的所有状态,如图3所示。为了表述方便,等效机器的状态空间表示为Ω={U,D}。其中:U表示等效机器的正常工作状态,D表示等效机器的停机状态。 图3 装配工站系统状态等效示意图 根据图3b可知,等效机器的效率为: (7) 式中:πU表示等效机器处于工作状态的概率,πD表示等效机器处于停机状态的概率。 等效过程中,当且仅当零件库存Lm中的零件数量lm≠0且装配机器处于工作状态时,系统能够正常产出。因此,根据定理1可得等效机器的正常工作状态U和停机状态D的概率表达式分别为: πU=pm-pmQ(pm,γm,sm,Sm); πD=1-pm+pmQ(pm,γm,sm,Sm)。 对于由两台等效机器和一个在制品缓冲区组成的装配线,利用马尔可夫链对系统进行建模。首先,假设等效机器服从参数为em的伯努利可靠性模型,将系统状态空间表示为:X={n},其中n表示缓冲区中的在制品数量。两机器装配线的生产率PR、平均在制品水平WIPB以及平均零件库存水平WIPLm(m=1,2)等性能指标的解析表达式由定理2给出。 定理2给定任一满足假设(1)~假设(7)的两机器装配线,其性能指标解析表达式如下: (8) 其中: 证明根据文献[8]关于两机器一缓冲流水线性能指标解析表达式,结合定理1计算可得。 对于考虑(s,S)库存控制策略的两机器装配线,控制阈值的合理与否直接关系到产出能力的高低。合理的阈值设置能够在满足市场需求的同时,尽可能降低库存水平。因此,为了最大限度地发挥库存控制策略的效能,需要对(s,S)库存控制策略的阈值进行优化。 本章以最小化库存相关成本为优化目标,以生产率满足市场需求PR*为约束条件,以(sm,Sm)的阈值为决策变量,构建两机器装配线库存控制策略阈值优化模型。 本章中库存相关成本由在制品库存成本和零件库存成本两部分组成,每一部分由平均在制品或库存水平与单位库存成本的乘积求得。由于目标函数中仅包含库存相关成本,为了表述方便,仅保留一个单位库存成本参数来表征在制品和零件库存成本的相对大小。所建立的阈值优化模型如下: (P) minψ(s1,S1,s2,S2)= (9) s.t. PR(s1,S1,s2,S2)≥PR*; Sm>0,m=1,2; 0 其中c表示单件零件库存成本占单件在制品成本的比例。 由式(8)可知,生产率PR、在制品WIPB和零件库存WIPLm均为关于决策变量Sm,sm的非线性函数,并且决策变量为离散型的整数变量,难以直接对优化问题(P)进行解析求解。因此,本章利用自适应遗传算法(Adaptive Genetic Algorithm,AGA)对问题(P)进行求解。 在AGA求解过程中,将每组阈值组合输入到问题(P)的目标函数中,通过计算目标函数得到个体的适应度。当本代种群的适应度计算结束后,判断本代进化是否满足进化终止条件,若不满足,继续通过“选择—交叉—变异”等算子进行进化,产生下一代种群。通过循环迭代最终确定库存控制策略的最优控制阈值以及对应的两机器装配线的生产率和库存相关成本。AGA的具体参数设置如下: (3)遗传算子 选择(Selection)、交叉(Crossover)、变异(Mutation)算子用来产生新的种群。 其中A表示种群中个体的数量。 2)交叉算子:单点交叉法。Prc表示交叉概率,Prc在迭代过程中动态调整: 3)变异算子:采用均匀变异法。Prm表示变异概率,Prm在迭代过程中动态调整: 其中:F表示变异个体的适应度值;μ3和μ4取值范围为[0,1]。 本章以新能源汽车白车身焊装主线为应用场景,焊装主线的预装工段由左右围预装工站、前后围预装工站和缓冲区组成。侧围预装工站由装配机器、零件库存和侧围总成线组成,前后围预装工站由装配机器、零件库存和前后围总成线组成。本章通过数值实验验证所提性能评估与库存控制方法的准确性和有效性,并分析系统性能指标关于系统参数的单调性,具体实验参数根据相关假设以及实验需求进行确定。 为了分析所提性能评估方法的准确性,本节随机产生了10 000条两机器装配线进行数值实验,相应的参数选择区间如下: pm∈(0.6,1),λm∈(0.6,1), N∈[2,10],Sm∈[2,10],sm∈[1,Sm-1]。 每条装配线分别通过所提性能评估方法和仿真方法得到生产率、平均在制品水平和平均库存水平等性能指标值,再以仿真结果为基准计算两种方法的误差。两种方法均基于MATLAB软件实现,所使用的硬件平台为Windows 11操作系统、Intel(R) Core(TM) i5-8250U CPU (1.60 GHz 1.80 GHz)处理器以及16.0 GB运行内存。本文所有数值实验的硬件平台与本节保持一致,后文不再赘述。 在仿真实验中,每条流水线运行仿真程序30次。在每次运行过程中,前2 000个单位时间作为装配线的预热过程,随后的40 000个单位时间用于统计装配线的性能指标值。实验的输出为30次仿真实验各个性能指标的平均值。所提性能评估方法和仿真方法的性能指标误差计算公式如下: 其中(·)和(·)Sim分别表示由所提性能评估方法和仿真方法得到的性能指标值。 针对所生成的10 000条流水线,性能指标的误差均值和标准差如表1所示。具体地,生产率PR误差的平均值为0.34%,标准差为0.59%。平均在制品水平WIPB误差的平均值为0.48%,标准差为0.76%。平均零件库存水平WIPL1和WIPL2的误差分别为0.54%和0.43%,标准差分别为0.89%和0.95%。此外,随机选取20条装配线,生产率PR的准确性分析结果如图4所示。由图4a可知,所提性能评估方法得到的生产率PR误差均值在0.70%以内。由图4b可知,所提性能评估方法的结果均处于仿真方法所得结果的95%置信区间。综上所述,实验结果表明所提性能评估方法能够准确评估两机器装配线的性能指标。 表1 所提性能评估方法的准确性分析结果 % 图4 随机选取的20条装配线生产率准确性和置信区间分析结果 装配线装配机器和零件补给系统的参数为p1=0.91、p2=0.93、γ1=γ2=0.95。对于PR而言,将sm(m=1,2)的取值从1开始以间隔1依次递增至9,N的取值从2开始以间隔2依次递增至10,研究PR随sm的变化趋势,实验结果如图5a和图5c所示;类似地,将Sm的取值从2开始以间隔1依次递增至10,N的取值从2开始以间隔2依次递增至10,研究PR随Sm的变化趋势,实验结果如图5b和图5d所示。对于WIPB和WIPLm而言,将sm的取值从1开始以间隔1依次递增至9,分别研究WIPB和WIPLm随sm的变化趋势,实验结果如图5e和图5g所示;将Sm的取值从2开始以间隔2依次递增至10,分别研究WIPB和WIPLm随Sm的变化趋势,实验结果如图5f和图5h所示。 图5 sm和Sm的变化对装配线生产率、在制品水平和零件库存水平的影响 由图5a和图5c可知,PR随s1和s2的增加而单调递增。由图5b和图5d可知,随着S1和S2的增加,PR呈现先增加后趋于平稳的趋势。通过对比图5a和图5c、图5b和图5d可知,相比较而言,s1和S1对生产率PR的影响大于s2和S2对PR的影响。造成这种现象的原因是:在所选取的两机器装配线中,装配机器M1为瓶颈机器。因此,工站一的参数变动对生产率的影响更大。此外,由图5a~图5d可知,PR随在制品缓冲区容量N的增加而单调递增。由图5e和图5f可知,在制品WIPB随s1和S1的增加而单调递增,随s2和S2的增加而单调递减。由图5g和图5h可知,零件库存水平WIPLm随sm和Sm的增加而单调递增。 由图5a~图5h可知,零件库存能够有效提升装配线的生产率,然而需要设置合理的库存容量和补货阈值,以限制零件库存成本的增加。具体分析结果如下: (1)过高的零件库存容量在零件库存水平的同时并不会提高生产率,因此需要设置合理的零件库存容量。与此同时,提升瓶颈机器的零件库存容量能够更加有效的提升装配线的生产率,因此当引入零件库存时应优先关注瓶颈位置; (2)较低的订货阈值能够降低零件库存水平,并且上游工站较低的订货阈值意味着更低的缓冲区在制品水平。因此,在满足市场需求的条件下,应当尽可能地降低上游装配工站的订货阈值,以同时降低零件库存和缓冲区中的库存成本。 本节利用AGA对数值算例的控制策略最优阈值进行求解,并针对p1>p2、p1=p2、p1 表2 AGA相关参数 表3 控制策略阈值优化结果 由表3可知,随着市场需求PR*的增加,不同情形下所求得控制策略阈值(s1,S1,s2,S2)*均呈现递增的趋势。当市场需求PR*增加到一定程度时,无法取得有效的控制策略阈值。造成这种现象的原因是:根据5.2节中所得结论,装配线的生产率PR会随着控制策略阈值的增加而单调递增。因此,随着市场需求增加的增加,装配线能够通过增加零件库存的方式提升系统生产率以满足市场需求。当市场需求超出装配线的最大生产能力时,则无法通过设置合理的零件库存来满足市场需求。此外,当装配机器Mm(m=1,2)为瓶颈机器时,装配线优先配置瓶颈工站的零件库存。造成这种现象的原因是:瓶颈工站为限制装配线产能提升的关键环节,优先提升瓶颈工站的生产能力能够最大限度地提升系统的生产率。 本文针对考虑零件库存的两机器装配线,研究了(s,S)库存控制策略作用下装配线的性能评估与库存控制问题。在性能评估方面,利用马尔可夫链分析了(s,S)库存控制策略对装配工站状态转移过程的影响,求得了装配工站稳态概率分布的闭集表达式。在此基础上,将装配工站等效为一台独立机器,求得了两机器装配线的产出率、平均在制品水平、平均零件库存水平等性能指标的解析表达式。通过与仿真方法所得性能指标值进行对比,验证了所提性能评估方法的准确性。在库存控制方面,基于性能评估结果,以最小化库存相关成本为目标,以生产率满足市场需求为约束条件,构建了(s,S)库存控制策略的阈值优化模型,利用自适应遗传算法对库存控制阈值优化模型进行了求解。通过数值实验分析了两机器装配线性能指标关于库存控制阈值的单调性,以及最优控制阈值随装配机器参数的变化趋势。 本文的研究对象为两机器装配线,未来可以拓展到多机器装配线,进一步研究装配线性能评估和库存控制问题。同时,为了适应不同的生产场景,未来考虑研究不同机器可靠性模型、不同库存控制策略下的装配线性能评估与库存控制问题。3 两机器装配线性能评估

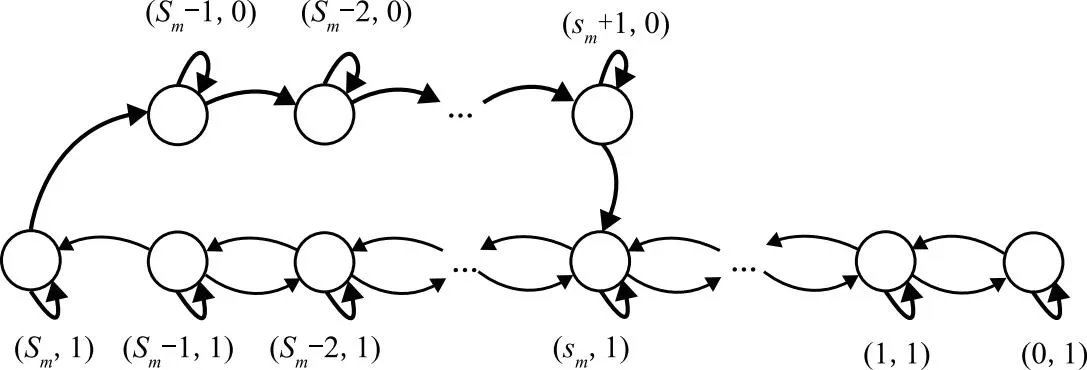

3.1 装配工站

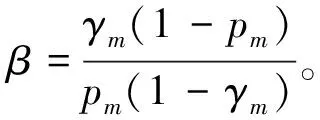

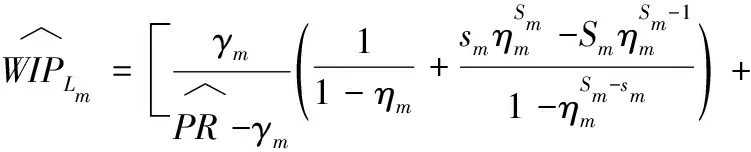

3.2 两机器装配线

4 库存控制策略优化

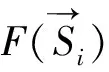

5 数值实验

5.1 准确性分析

5.2 单调性分析

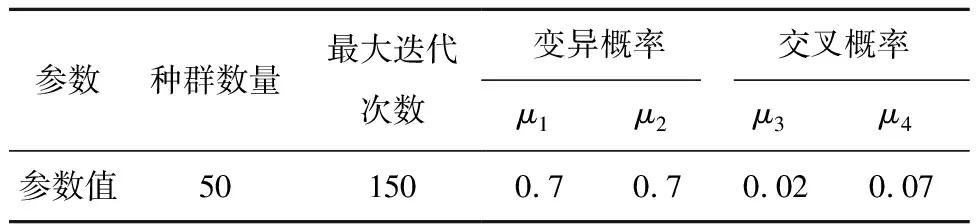

5.3 控制策略优化

6 结束语