华龙一号主管道电渣锭成分偏析控制

李连龙 曾杰 路正平 王承 邓琴 杨先芝 邱斌 申贇

(二重(德阳)重型装备股份有限公司,四川 德阳 618000)

核电拥有能量密度高、经济性好、高效清洁、无温室气体排放的优点,是当今世界能大规模发展的低碳高效清洁能源之一,是我国调整能源结构的关键[1]。

华龙一号是我国具有完全自主知识产权的三代核电技术[2-3],是中国走向世界的“国家名片”[4]。核电主管道是核岛一回路的关键设备,华龙一号主管道采用X2CrNiMo 18.12(控氮)材质制造。电渣重熔技术因其生产的钢锭成分均匀、表面光洁的特点[5-6]而被作为大型锻件制造的关键技术,得到了广泛关注并被应用于核电锻件等领域。在核电主管道产品方面尽管有传统三相电渣生产技术的报道[1],但鲜有单相电渣技术开发的报道,为此,我公司开展了在大型单相气氛保护电渣炉条件下华龙一号主管道电渣重熔技术的研究与开发,并从C、N关键化学元素的成分偏析控制角度,阐述了我公司百吨级电渣锭成分均匀性的控制技术及控制质量。

1 主管道钢锭制造技术难点

华龙一号主管道电渣锭达到百吨级,其电渣锭成分均匀性一直备受关注,主要原因及制造难点如下:

(1)X2CrNiMo 18.12(控氮)材质属于超低碳控氮奥氏体不锈钢,合金含量高达30%以上,易产生偏析[7],特别是C和N,如果成分不均匀,会影响产品质量,特别是性能会受到影响。根据相关文献的报道[8-9],氮是非常强烈的稳定奥氏体且扩大奥氏体相区的元素,显著提高奥氏体不锈钢的强度,特别是屈服强度,而其断裂韧性并不降低,氮提高奥氏体不锈钢的耐蚀性能,特别是耐局部腐蚀,比如晶间腐蚀、点腐蚀和缝隙腐蚀等;碳元素也是强烈的奥氏体形成元素,根据Simmons等提出的镍当量公式,碳的镍当量系数达到30倍。但是该材质的碳和氮规定了上限要求(C≤0.035%,N≤0.080%),如果成分不均匀,则可能导致性能不合格。

(2)我公司的125 t电渣炉属于单相电渣炉,其电极采用单支整体制造,电极直径达到∅1400~1600 mm,因此电极在浇注时,电极产生的偏析需要通过电渣技术进行控制,从而减小电渣锭的成分偏析。

(3)钢锭锭型达到100 t级别,中心水冷凝固效果会减弱,同时钢锭的电渣时间长达70 h以上,钢锭直径达到2000 mm,长度达到6000 mm,因此无论在钢锭的横向还是纵向上,钢锭的成分偏析倾向增大,造成成分不均匀。

(4)电渣锭在开始重熔时,必须进行造渣,在造渣过程中,部分电极会跟随渣子的熔化而一起熔化,同时电渣刚开始启动,电流及电压不稳定,因此钢锭底部的成分会受到造渣制度的影响,成分不均匀。

2 主管道主要技术指标

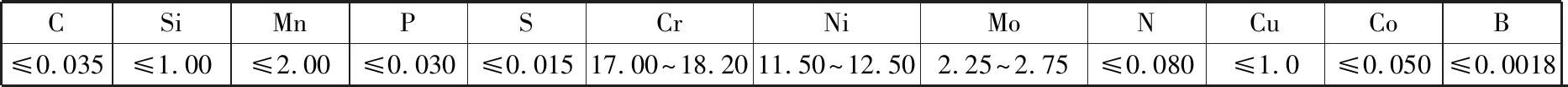

关于华龙一号主管道的化学成分等技术指标,多篇文献均有报道,其中文献[10-11]对华龙一号主管道的化学成分给出了确切范围,同时,其材质为X2CrNiMo 18.12(控氮)。综合文献[10-11],华龙一号主管道的化学成分见表1。从表1可看出,华龙一号主管道的C、N等元素仅给定了上限值,但这两个元素如果控制过低或者不均匀,将会影响产品的力学性能。

表1 化学成分要求(质量分数,%)

3 主管道电渣锭成分偏析控制技术研究

3.1 成分偏析的理论分析

在钢液凝固过程中,由于选分结晶,许多未溶解元素,特别是非金属元素(P、S、O、C、H等)不断在钢液的凝固前沿的母液中富集,形成不均匀的分布,称为偏析[12]。

偏析分为微观偏析和宏观偏析,我公司百吨级的电渣锭的成分偏析属于宏观偏析。根据Fleming方程式[12]:

(1)

解上述微分方程,可得出:

(2)

3.2 电极坯成分偏析控制技术

(1)严格控制电极成分内控

根据电渣过程中的成分变化规律,对电极坯提出严格的成分内控要求,减小成分波动,降低电渣锭偏析。电极冶炼采用VOD吹氧脱碳技术,同时在停吹氧后,进一步提高真空度并加强氩气搅拌,达到碳脱氧的目的,精确控制碳含量在0.010%~0.035%;在控制氮含量方面,采用多批次添加氮化合金方法,精确控制氮含量在0.060%~0.080%。

(2)严格控制电极浇注温度

X2CrNiMo 18.12(控氮)的液相线按照式(3)[12]以及表2[12]中相关参数进行计算,其液相线为1460℃。考虑到钢水运输过程的降温以及适当的浇注过热度,浇注温度设计为TL+(50~100)℃。

表2 钢液中各元素单位质量降低纯铁凝固点的值ΔTB(℃/%)

(3)

式中:TL为液相线温度(℃);1538为纯铁熔点(℃);ΔTB为钢液中各元素单位质量降低纯铁凝固熔点的值(℃/%);w[B]为各元素的质量分数(%)。

在电极浇注时,浇注温度严格控制在1510~1560℃,减小钢液凝固过程中的温度梯度和热对流,减小电极浇注时的凝固偏析。

3.3 电渣锭成分偏析控制技术

(1)电极的合理使用

由于电极在凝固时无法避免偏析,因此在电渣时,结合电渣炉具有一定的金属熔池和电磁搅拌混匀效果以及快速的顺序凝固特点,根据电极成分的高低进行合理使用,可以达到相互抵充电极偏析而减轻钢锭的纵向偏析,同时横向偏析也得到极大改善。

(2)合适的造渣制度

不仅可以缩短造渣时间,加快渣料熔化,同时可以减小造渣对钢锭底部的影响。快速的将渣料熔化,而电极尽可能不熔化可以大大减轻底部成分的不均匀性,同时,良好的造渣温度有利于渣金分离,提高钢锭的底部成型质量。造渣电压最大可达(0.6~0.8)D1(D1为结晶器直径(cm),计算时仅带入数值)。

(3)合适的电渣熔化制度

根据式(1)~(2)的分析,钢锭的元素偏析与钢锭的局部凝固时间密切相关[13]。保证合适的熔化速度,同时提高冷却速度可以大大减小钢锭的局部凝固时间,减小成分偏析,进而提高钢锭质量;因此,从提高冷却速度的传热方面入手,结晶器采用高速水套及导热极好的优质铜套结构,与此同时,对冷却水采用内外循环结构,完全避免水的结垢污染,确保传热良好,充分发挥电渣技术高速冷却和快速凝固的天然优势,获得了横向高均匀性钢锭。

通过理论计算与实践的结合,同时结合电渣原理[14],推导出了自身工艺技术的水冷制度和电制度的匹配关系,从而可以匹配到合适的电极熔化速度和钢锭凝固速度,保证钢锭成分均匀。

电制度:

U=(0.4~0.8)D1

(4)

水冷制度:

Q1=(1.0~1.4)D1

(5)

电制度与水冷制度的关系:

U=(0.29~0.57)Q1

(6)

电极熔化速度:

V1=(8~13)D1

(7)

式中:U为电压(V);Q1为冷却水流量(m3/h);V1为电极熔化速率(kg/h);D1为结晶器的直径(cm),计算时D1仅带入数值。

(4)使用专有渣系控制技术,降低氮的渗透率,增加氮的稳定性,同时防止增碳,提升钢锭的成分均匀性。二重在CaF2-Al2O3-CaO基础渣上添加一些其他的特殊氧化物,形成了自己专有渣系控制技术,极大地增加了碳和氮稳定性,实现了大型电渣重熔钢锭重熔过程C、N含量稳定精准控制。

(5)采用氩气和氮气进行全气氛保护重熔,同时控制氮气的比例10%~50%,确保氮气分压的稳定性,保证了钢锭的成分均匀性;同时氮的稳定控制还与送电制度有关,特别是鸣弧情况下,极易增氮,因此为了确保电渣过程稳定,尽量避免高电压重熔生产。

4 产品生产及取样验证方案

采取上述控制技术后,生产了多支百吨级的主管道电渣锭,电渣锭如图1所示。为了验证电渣锭的成分均匀性,分别在电极和电渣锭进行取样,取样方案如下:

图1 百吨级华龙一号主管道电渣锭

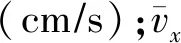

(1)电极头尾分别取一块40 mm厚的试板,其取样如图2所示,用以验证电极的均匀性。

图2 电极及电渣锭冒口取样示意图

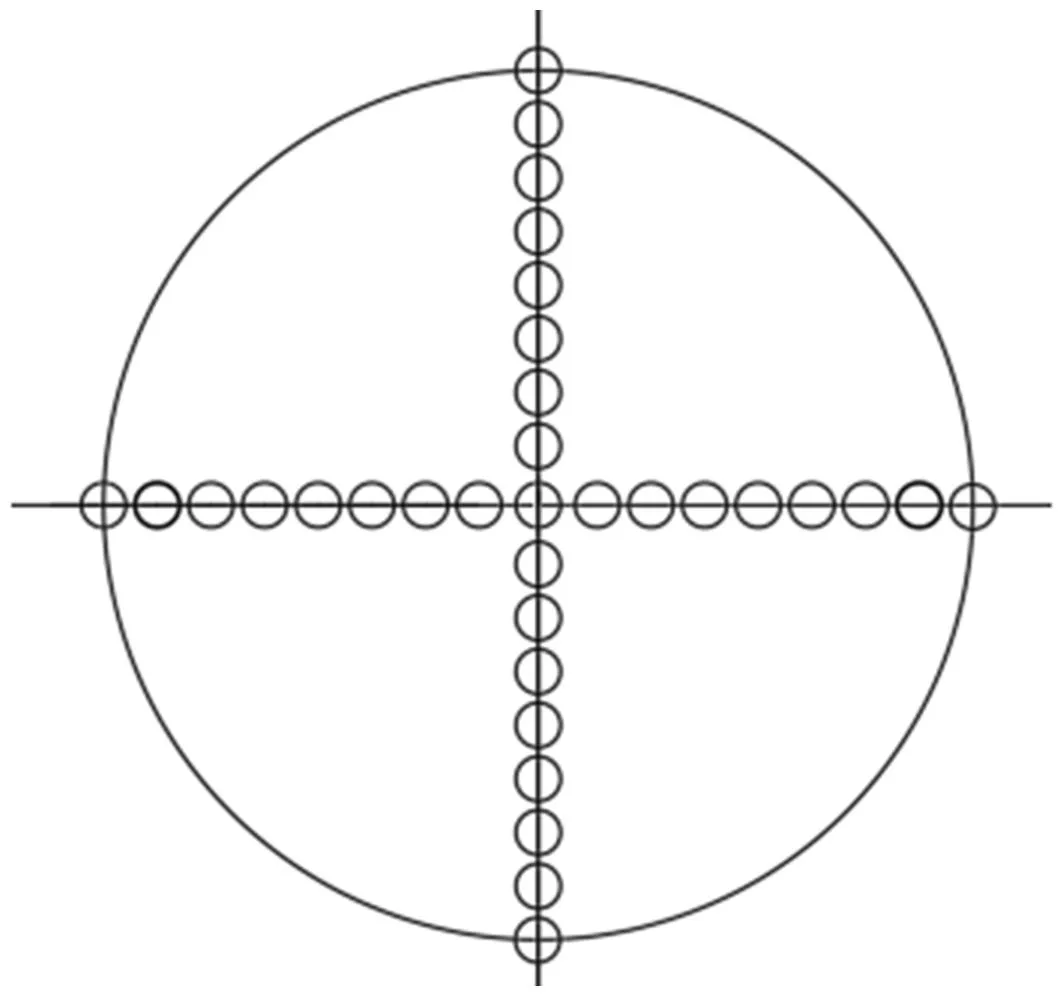

(2)在某支百吨级的电渣锭冒口端取一块40 mm厚的试板,其取样如图2所示,同时在电渣锭底端心部锯切一块400 mm高的纵剖试板,如图3进行取样分析,验证电渣锭成分的均匀性以及与电极成分的遗传性。

图3 电渣锭纵剖取样示意图

5 结果及数据分析

5.1 电极碳、氮成分分布情况及分析

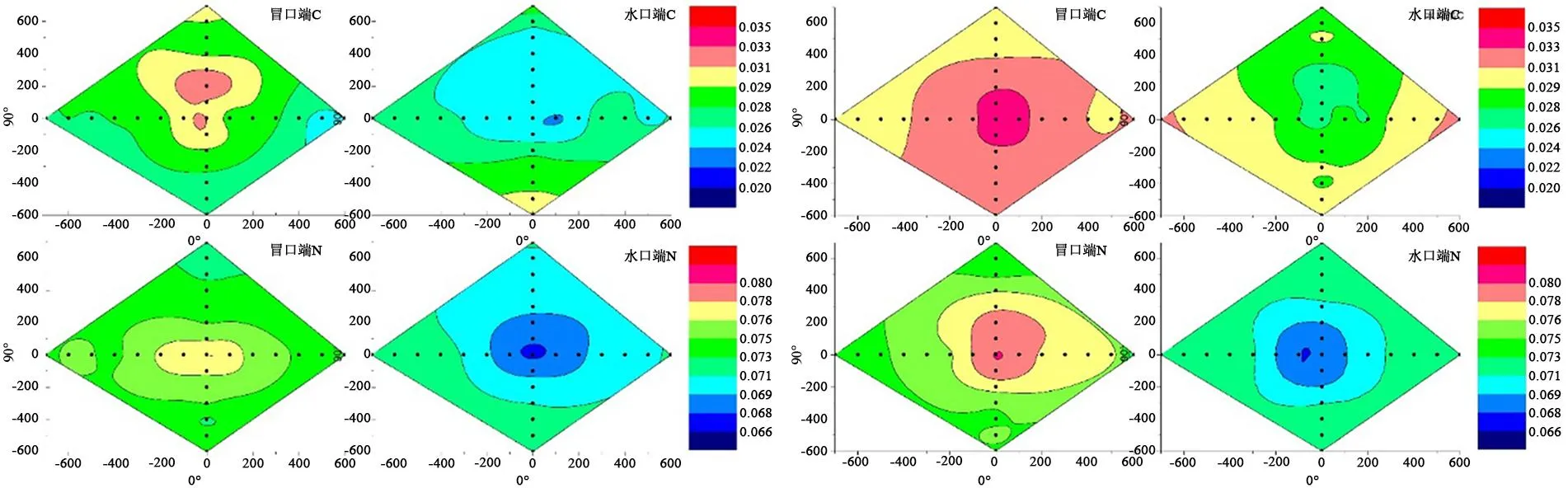

对电极头尾的试样进行了碳、氮等成分分析,并采用Origin软件进行等高线分析,分析结果如图4所示。

(a)电极A (b)电极B

从图4电极碳、氮成分的等高线分布可以看出:在电极纵向方面,电极冒口端成分均较水口端成分偏高,两者相差9.8%,氮在两端的平均相差7.4%;从电极横截面来看,电极水口端的中心局部的碳、氮均较边缘低,C的负偏析最大为-12%,N的负偏析最大为-8%,而冒口端的中心局部碳、氮均较边缘高,C的正偏析最大为21.9%,N的正偏析最大为5%。可看出电极的成分偏析在水冒口位置仍然存在,但得到了一定的控制。

5.2 电渣锭底部纵截面及顶部横截面碳、氮成分分布

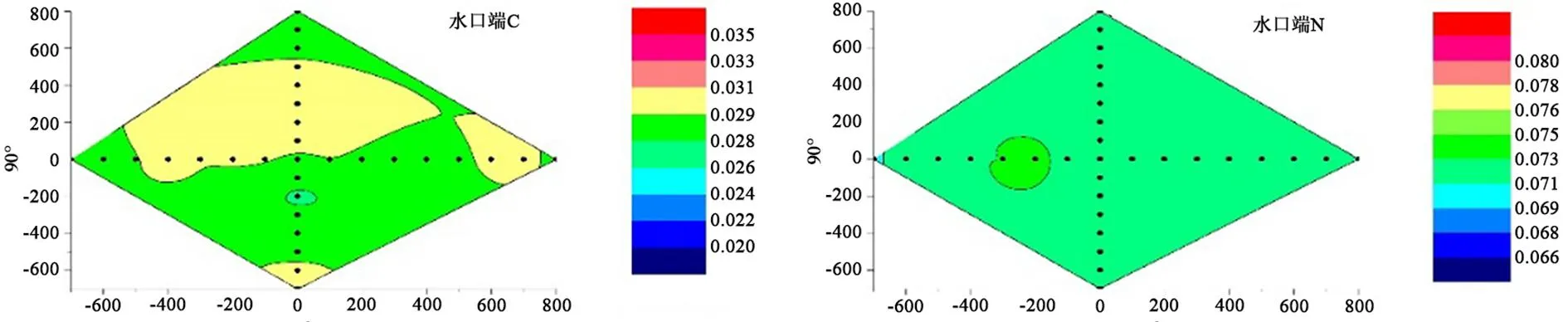

对电渣锭取下来的试样进行碳、氮等成分分析,并采用Origin软件进行等高线数据分析,分析结果如图5~7所示。

图5 电渣锭底部纵截面碳分布

图6 电渣锭底部纵截面氮分布

(a)水口端C (b)水口端N

从图5~7电渣锭的碳、氮成分分布可以看出:

(1)氮偏析情况:无论在电渣锭横截面还是纵截面,以及对电渣锭的头部和尾部进行比较,氮的成分十分均匀,氮的正负偏析小于3%。

(2)碳偏析情况:横截面上均匀,正负偏析小于6%;而纵截面上靠近底部造渣区碳整体平均值略微偏高一点,这与电渣锭启动和渣料有一定关系,但均在标准要求值范围内。同时,电渣锭头尾的成分均十分均匀。

(3)电渣改善了电极遗传的偏析,电渣锭整体成分均匀,最终保证了主管道产品质量。

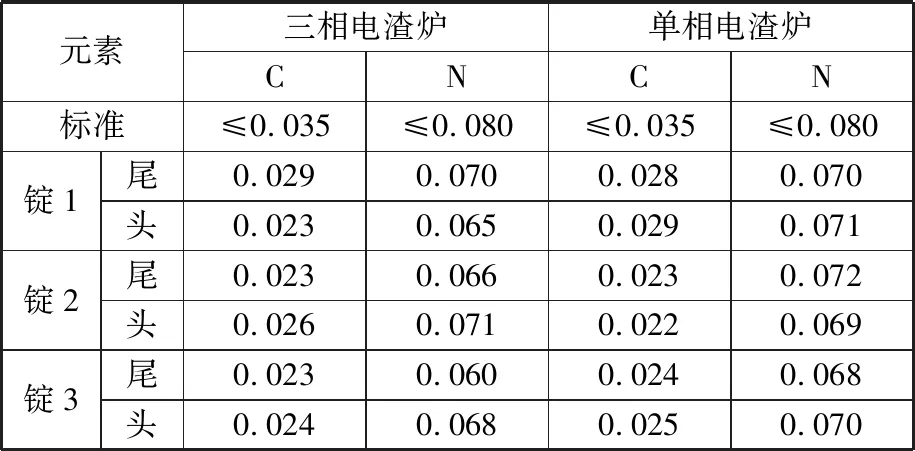

6 主管道电渣锭结果对比

与某采用三相电渣炉生产的华龙一号主管道电渣锭头尾化学成分进行了对比分析,其C、N检测结果见表3,从表中可看出,我公司的125 t单相气保电渣炉在控制主管道成分均匀性方面有其独特的优势,特别是可以精确控制保护气氛比列,稳定控制了电渣锭的氮含量。

表3 化学成分对比结果(质量分数,%)

7 结论

(1)电极采用下注锭,无论是碳还是氮均有一定程度的偏析,这符合下注锭的特点,但在严格控制浇注温度等工艺措施下,电极的碳氮偏析得到了一定的控制。

(2)合理使用电极、强化电渣凝固速度等控制技术后,电极的成分偏析在电渣锭上得到了良好的改善。

(3)采用CaF2-Al2O3-CaO为基础的多元专有渣料配方,极大的增加了碳和氮的稳定性,实现了大型电渣重熔钢锭重熔过程C、N含量稳定精准控制。

(4)我公司单相电渣炉生产的百吨级华龙一号主管道电渣锭无论在纵向还是横向上偏析极小,C、N成分均匀可控,保障了主管道性能要求。