油气输送用管线钢组织及性能研究进展

郭克星 房世超 高杰

(1.宝鸡石油钢管有限责任公司,陕西 宝鸡 721008; 2.陕西省特种设备检验检测研究院,陕西 西安 710000)

管道作为输送石油和天然气最经济、高效的方式,一直以来被广泛使用[1-2]。我国的管道工业经过长期发展已经形成了以中俄东线为代表的第三代管道体系,管道输送技术位居世界前列[3]。管线钢作为油气输送管道的关键材料在近些年也取得了快速发展。最早受制于冶金技术和加工工艺,管线钢基本采用碳钢和锰钢,后期为了提高强度研发了高锰钢,典型的代表有20、X42、X46、X52等等。随着油气输送流量和压力的不断增大,开始研发强度和塑韧性更好的钢材。通过添加合金元素和使用控轧控冷工艺,制备出了高强度低碳微合金钢,典型代表有X60、X65、X70、X80。后面随着油气输送开始向极端苛刻环境和海洋领域延伸,普通的管线钢已经不能满足要求,因此开发了超低碳Mn-Nb-Mo-B-Ti系高强度钢,典型的代表有X100、X120。目前,油气输送开始朝着大口径、高压输送方向发展,因此要求管线钢要具备多种综合性能,如高强度、高韧性和可焊性等。

目前关于管线钢组织及性能的研究很多,但研究成果相对分散。例如Reza等[4]研究了X100管线钢(Ref)经880℃(HT3)、830℃(HT2)、780℃(HT1)一步奥氏体化90 min,油淬至室温,600℃回火30 min,空冷至室温后的氢脆和腐蚀行为。试验结果表明,Ref和HT3试样的高硬度和低冲击吸收能量与较高的氢脆敏感性有关,硬度值和夏比冲击吸收能量分别随着抗氢脆性能的降低而升高和降低。EBSD分析结果表明,与HT2和HT1试样相比,HT3和Ref试样具有更高的核平均取向差(KAM)值和更高的变形晶粒分数,从而导致更低的耐腐蚀性能。HT2试样存在有利的({110},{111},{332})和有害的织构组分({100})的最优组合,可以提高耐蚀性。Cheng等[5]研究了Ce含量对X80管线钢氢致开裂(Hydrogen induced cracking,HIC)的影响。结果表明,随着Ce含量从0增加到0.0042%(质量分数)、0.016%和0.024%,试验钢的HIC敏感性先降低后升高。含0.016%Ce的钢具有最低的HIC敏感性,这是因为Ce促进了针状铁素体的形成,减少了氢陷阱和晶间裂纹的数量。

本文综述了近些年来油气输送用管线钢组织及性能研究取得的成果,从合金化和热处理两个角度介绍了最新的研究进展,以期为管线钢研究人员提供参考。

1 合金化

1.1 添加合金元素

添加合金元素是比较常规的做法,目的是脱氧脱硫,改善各向异性,提高材料的力学性能。例如,Cr能增加钢的淬透性并起到二次硬化的作用,可提高钢的硬度和耐磨性而不使钢变脆;Mn可以脱氧脱硫,消除由于硫引起的钢的热脆性,从而改善钢的热加工性能;Nb可以溶入固溶体,起到固溶强化的作用。目前添加的合金元素包括Mg、Nb、Cu、Mn、Cr和V等。

田俊等[6]研究了Mg合金化对X80管线钢中夹杂物和奥氏体晶粒尺寸的影响。结果表明,在经过Mg合金化处理后,钢中钙铝酸盐类夹杂物含量减少,MgO·Al2O3夹杂物含量增加。Mg含量进一步增加,钢中会形成MgO夹杂物,导致MgO·Al2O3和Al2O3夹杂物含量减少。镁处理对钢中硫化物、碳化物和氮化物的类型和含量影响不大。镁处理可使钢中小尺寸夹杂物数量增加,夹杂物尺寸平均值减小。镁处理X80钢热处理后,钢中夹杂物主要为尺寸小于1 μm的MgO·Al2O3,具有钉扎晶界的作用,从而使镁处理后试样的奥氏体晶粒尺寸明显减小。郎丰军等[7]研究了X70MOS钢(含0.003%(质量分数)Mg和无Mg)和常规X70海底管线钢的耐蚀性能和抗HIC性能。结果表明,Mg处理钢在NACE A溶液(5.0%NaCl和0.5%CH3COOH)中较无Mg处理钢、X70海底管线钢腐蚀速率分别降低14.3%和73.3%,在3.5%NaCl溶液中的腐蚀速率分别降低52.8%和80.4%。Mg处理钢的HIC敏感性较无Mg处理钢、X70海底管线钢大大降低,满足NACE标准规定值。研究发现,X70MOS钢研制中使用0.003%Mg处理不仅可以降低合金成本,而且具有提高耐蚀性和抗HIC的作用。

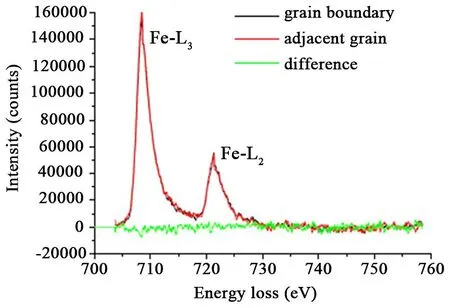

Li等[8]从价电子结构的角度研究了Nb对X70管线钢铁素体晶界强化的影响。通过三维原子探针试验,观察到管线钢中Nb在铁素体边界富集,其最大浓度为0.294%~0.466%。基于电子能量损失谱(electron energy loss spectra,EELS)的定量分析,Fe 3d态在晶粒和晶界的占位电荷分别为7.23和7.37。第一性原理计算表明,Nb掺杂(增加了1.67%(质量分数))前后,晶界铁的3d态占据电荷分别为6.57和6.68,这与EELS结果的趋势相似(如图1所示)。通过Nb合金化,晶界中Fe的3d价电子态密度向更低的能量移动,可以降低体系的总能量,使晶界更加稳定。同时,Fe在晶界中3d态占位电荷增加,为晶界键合提供更多的电子,这些都提高了材料的强度和韧性。

图1 X70钢晶粒和晶界的电子能量损失谱(EELS)[8]

Shi等[9]研究了Cu合金化对含Cu管线钢应变能力的影响。由图2可以看出,轧制态管线钢的工程应力-应变曲线表现为连续屈服行为,而时效态管线钢的工程应力-应变曲线表现为不连续屈服行为。对于轧制态和时效态管线钢,随着Cu含量的增加,屈强比增加,均匀延伸率降低。研究发现,轧制态管线钢当Cu添加量为1.0%(质量分数)时,具有1个应变硬化指数(n值)、低屈强比(0.68)、高n值(0.18)和高均匀延伸率(17.7%),表现出优异的变形能力。其他钢(1.0Cu时效态、1.5Cu和2.0Cu轧制态和时效态)有2个n值,随着Cu含量的增加,低应力时n值增大,高应力时n值减小。与时效态管线钢相比,轧制态管线钢表现出更好的应变能力。

(a)轧制态 (b)500℃时效态

Wu等[10]研究了西气东输工程用X80管线钢中不同合金含量与组织的关系。结果表明,X80管线钢中的合金元素可分为三类。第一类,Ni、Cu和Mo合金化,促进了M-A组元的转变,导致冲击韧性降低。第二类,Cr、Mn合金化,对冲击韧性无明显影响。第三类,Nb、Ti微合金化,提高管线钢的冲击韧性。

侯宇[11]设计了10种不同合金元素含量的X80管线钢,探究了Mn、Cr和V三种元素对X80管线钢环焊接头组织和性能的影响。研究指出,X80管线钢环焊过程中Mn会有部分溶入熔池,但是对焊缝的影响有限。Cr的稀释率很不稳定,母材中Cr含量越高,稀释率越低,整体在25%~50%范围。V的稀释率也较低,平均为17%。钢板中溶入焊缝的Mn只占焊缝总Mn量的极少一部分,不会对焊缝显微组织产生较大的影响,因此对焊缝冲击韧性没有影响。Cr元素在冷却相变过程中扩大了粒状贝氏体的形成区间,导致焊缝中出现大量粒状贝氏体组织,使得M-A组元数量增加,颗粒尺寸增大,从而降低焊缝冲击韧性。母材钢板中溶入焊缝的少量V能够促进贝氏体铁素体相变,避免了焊缝中出现粗大的M/A颗粒,但对焊缝冲击韧性的影响不明显。

Li等[12]研究指出,焊接匹配、合金元素是影响国产管线钢硫化物应力腐蚀开裂(Sulfide Stress Corrosion Cracking,SSCC)的重要因素。不同的焊接匹配将导致管线钢具有不同的耐腐蚀性能。不同Mn、P含量的国产管线钢在相同试验条件下具有不同的SSCC断裂时间与断裂应力,主要是由于它们的Mn、P元素含量不同引起的。

Wei等[13]在超高强度管线钢中添加不同数量的Mo与B,研究了不同Mo/B(s)比(其中的B(s)为酸溶态硼)的管线钢的组织相变特性和显微硬度的变化。结果表明,Mo-B(s)共同作用有利于提高钢的淬透性,增加组织中的下贝氏体含量,提高钢的显微硬度,其共同作用的效果优于两者单独作用之和。在Mo-B(s)共同作用下,钢中的Mo/B(s)比=200时,超高强度管线钢的组织和显微硬度最佳。

综上所述,在管线钢中添加合金元素能够细化晶粒,提高组织均匀性和综合力学性能,但每一种元素的作用机理不尽相同,需要在实际过程中加以控制。

1.2 添加稀土

随着服役环境对管线钢性能的要求越来越严苛,人们开始研究添加稀土对管线钢组织及性能的影响。Duan等[14]通过同时改变稀土(La+Ce)添加量和冷却工艺制备了3种X80管线钢。研究了一种低C高Nb微合金化高强度管线钢的3种不同特征的显微组织及其力学性能。结果表明,即使在O、S含量低于10×10-6的超纯净钢中,稀土的加入仍会引起由复杂的稀土氧硫化物和稀土硫化物组成的夹杂物体积分数的增加。添加112×10-6RE的稀土钢中形成的较多夹杂物对低温韧性不利,而添加47×10-6RE的稀土钢中形成的少量夹杂物对低温韧性几乎没有影响。稀土的两种加入量对钢的强度没有影响。在一定范围内,随着终冷温度的升高和冷却速度的降低,多边形铁素体和准多边形铁素体的体积分数增加,M-A组元的数量密度和尺寸增大。在这种综合作用下,钢的强度几乎没有变化。随着终冷温度由481℃升高至584℃,冷却速度由20℃/s降低至13℃/s,添加112×10-6稀土的钢的低温韧性下降明显。

Cheng等[15]采用Ce处理研究了RE对铝镇静钢X80中夹杂物变性的影响。结果表明,Ce处理改善和细化了夹杂物。当Ce含量分别为0、0.0045%、0.018%和0.025%时,典型夹杂物为MnS+Al2O3-MnS→MnS+Ce-Al-O-MnS+Ce-O-MnS→MnS+Ce-S+Ce-O-S→Ce-S+Ce-O-S。随着Ce含量从0增加到0.025%,夹杂物的平均尺寸先从2.41 μm减小到1.80 μm再增加到1.87 μm,小于2 μm的夹杂物比例逐渐增加,而大于3 μm的夹杂物比例由于Ce-O-S夹杂物的聚集而先减小后增加。Ce处理后单个MnS的数密度、最大尺寸和平均尺寸均减小。

王树丹等[16]针对国内某X80管线钢的抗腐蚀问题,在加入0.02%(质量分数)稀土Ce处理后,设计三种不同钒含量(0.05%、0.10%、0.15%(质量分数))的试验钢,对钢中组织和夹杂物进行观察分析,论述了稀土在钢中促进针状铁素体生成的机理。结果表明,稀土可以变质夹杂物,诱导针状铁素体的形成。钒可以细化晶粒,从而起到细晶强化的作用。通过透射电镜观察,析出相的数量和平均尺寸都随着钒含量的增加而增加,有效起到钉扎作用,从而提高钢的强度。通过极化曲线和交流阻抗曲线看出,试验钢的抗腐蚀性能随着钒含量的增加先增强后减弱。钒促进铁素体的形成,晶粒过细反而导致抗腐蚀性能减弱。

2 热处理

Zavalishchin等[17]研究了K60和K65钢在800~1100℃淬火和300~750℃回火后的组织。根据淬火温度的不同,钢的组织从铁素体-马氏体转变为粗大的针状马氏体。在1100℃附近加热时,在局部区域发现奥氏体晶粒的异常细化,组织的细化使性能得到了改善。钢的淬透性显示在20 mm以下。此研究为K60和K65钢提出了一种改善组织和韧性的调质处理方式。

顾正家等[18]采用不同激光功率对X100管线钢板进行了激光热处理试验,并对激光热处理后的试样进行了干式滑动摩擦磨损试验。结果表明,激光功率为1000~1400 W时,激光热处理可使X100管线钢表面形成细小的马氏体组织,硬化层硬度相对母材大幅提升;激光热处理后试样的干式滑动摩擦系数小于母材;随着激光功率增大,激光硬化层的深度和平均硬度逐渐增大,失重率减小,耐摩擦磨损性能提升。

Myakotina等[19]研究了轧制方式和冷却条件对38G2F型中碳锰低合金钢组织和力学性能的影响。确定了临界温度Ac1和Ac3,确定了不同壁厚管道中铁素体、珠光体和贝氏体组织的特征(含量和形貌)以及初始奥氏体晶粒的尺寸。结果表明,由于组织中贝氏体的存在,壁厚为16.0 mm的管材具有较高的力学性能(Rp0.2>650 MPa,Rm>900 MPa)。建议轧制用管坯的加热温度由1230~1260℃降低到1170~1180℃。

张侠洲等[20]研究了回火温度(500℃、550℃和600℃)对X70管线钢焊接接头组织和性能的影响。研究指出,随着回火温度从500℃升高到550℃,焊缝组织中碳化物析出增加,分布逐渐均匀,针状铁素体增加,冲击吸收能量增加。在550℃回火时,热影响区-45℃低温冲击吸收能量最高。但在600℃回火时,热影响区组织粗大,析出碳化物粗大,低温冲击吸收能量降低。经过回火处理后,焊缝中心硬度最高,拉伸时从母材处断裂,强度满足要求。由此可知,焊接接头在550℃回火时可以获得最佳强韧匹配性能。

Wang等[21]对X80管线钢焊接接头进行了焊后热处理(post-weld heat treatment, PWHT 580℃),并采用裂纹尖端张开位移(crack tip opening displacement,CTOD)试验研究了焊接接头的断裂韧性。结果表明,焊缝中心主要由针状铁素体(acicular ferrite, AF)组成。亚临界热影响区(subcritical heat-affected zone, SCHAZ)由大量细小的多边形铁素体和部分AF组成,维持了母材的轧制状态。粗晶热影响区(coarse-grained heat-affected zone, CGHAZ)组织由粒状贝氏体(granular bainite, GB)和M-A组元组成,后者含量在焊后热处理后有所下降。焊缝中心的CTOD值在0.18~0.27 mm之间,而粗晶区的CTOD值在0.02~0.65 mm之间。焊态和PWHT试样的CGHAZ均发生脆性断裂,CTOD值分别为0.042 mm和0.026 mm。SCHAZ位置的CTOD值在0.8~0.9 mm范围内。焊后热处理并未恶化粗晶区的组织,对X80管线钢焊接接头的断裂韧性影响不大,保证了焊接接头的断裂韧性,降低了焊接残余应力。

Yadav等[22]分别对X70管线钢在相变点温度以下(X70-720)、Ar3以下的两相区(X70-780)和两相区温度+回火(X70-780/720)三种条件下进行热处理。然后,对这些热处理样品进行阴极充氢处理,研究氢对管线钢力学性能的影响及其与微观结构特征的关系。力学测试结果表明,所有充氢样品的延伸率和韧性均降低,硬度和氢脆(Hydrogen Embrittlement,HE)敏感性之间具有很强的相关性。然而,导致在铁素体基体(X70-780/720)内形成渗碳体析出物的处理表现出更好的抗HE性能。此外,如图3所示,晶体学织构分析表明,高体积分数比的{111}‖ND和{100}有助于显著提高X70-780/720试样的抗HE性能,而低体积分数比则导致X70-720试样的氢脆抗性最小。

图3 X70充氢试样沿ND-TD平面的EBSD图[22]

Guo等[23]采用慢应变速率原位充氢试验(Slow strain rate in-situ hydrogen charging test,SSRT)研究了S690QL结构钢和X80管线钢在交货态和焊接模拟热处理状态下的氢脆敏感性。结果表明,充氢后产生的扩散氢含量与材料微观结构有关,S690QL为2×10-6~3×10-6,X80为1×10-6~2×10-6。在热处理S690QL试样中,板条马氏体主导的微观结构显示出极高的HE敏感性,表现为在弹性变形区发生断裂。发现氢致损伤与淬火板条马氏体的脆性、严重的晶粒粗化和大量的大角度晶界有关。X80管线钢经焊接模拟热处理后,组织由粒状贝氏体为主转变为板条贝氏体/马氏体为主。与S690QL试样相比,X80试样在原位充氢过程中对扩散氢的吸收量较少,通过氢热脱附分析表征,发现其在较高温度下也发生了脱附。结果表明,具有设计沉淀硬化的受控贝氏体/马氏体组织转变将有助于提高强度和抑制氢流动性。

史术华等[24]研究了淬火温度和回火温度对大壁厚X80管线钢性能的影响。研究指出,当淬火温度从880℃提高至920℃后,管线钢强度呈上升趋势,冲击韧性呈先上升后下降趋势。回火温度从620℃提高至700℃,试验钢回火软化增加,强度呈下降趋势,但组织均匀性得到改善,冲击韧性呈上升趋势。试验钢900℃淬火及660℃回火工艺条件下,获得均匀细小的回火索氏体组织,其屈服强度达650 MPa以上,抗拉强度为730 MPa以上,屈强比0.91以内,-45℃冲击吸收能量达200 J以上,实现强韧性良好匹配,综合性能较佳。

Acostacinciri等[25]研究了热处理条件对X80管线钢显微组织和力学性能的影响。结果表明,当钢从奥氏体区(990℃)快速冷却时,由于组织中存在较高比例的马氏体(M)(95%),力学性能显著提高,极限抗拉强度(UTS)>1100 MPa,屈服强度(YS)900 MPa,伸长率27%。相反,当冷却速度降低,处理条件保持在或高于贝氏体/马氏体转变(从990℃到600℃和450℃)时,由于马氏体含量(18%)的减少,力学性能下降了近50%。

Mousavi等[26]研究了X65管线钢在850℃、950℃、1050℃和1150℃淬火后的显微组织变化和相平衡对腐蚀行为和氢致开裂敏感性的影响。研究发现,钢的显微组织为铁素体-珠光体,并伴有马氏体/奥氏体的岛状组织。提高热处理温度使珠光体数量减少,铁素体晶粒尺寸增大,也稳定了铁素体含量。腐蚀结果表明,管线钢表面没有形成活性层。同时,提高热处理温度提高了耐腐蚀性能,降低了对微电流局部腐蚀的敏感性。在较低的热处理温度下,随着珠光体含量的增加和铁素体含量的减少,X65管道对HIC的敏感性大幅度提高。

3 结语及展望

本文综述了合金化处理、热处理对油气管道用管线钢组织及力学性能、耐磨性能和耐腐蚀性能的影响。归纳出以下结论和展望:

(1)合金化处理会对管线钢组织及性能有很大影响。合金元素可以提高钢的淬透性并起到二次强化的作用、改善钢的热加工性能、起到固溶强化的作用等。另外由于我国是稀土大国,探索添加稀土对管线钢的影响也具有重要意义。应进一步探索合金元素和稀土对管线钢组织和性能产生影响的深层次机理,加强合金元素与稀土复合添加的研究,揭示协同作用的机理。

(2)通过合适的热处理工艺会提高管线钢的力学性能、耐磨性能和耐腐蚀性能等。随着管线钢服役环境的逐渐复杂,应持续探索在多种因素耦合作用下的性能。另外随着我国新能源技术的不断发展,氢气利用管道进行输送已经成为必然趋势,下一步应该着重研究如何利用热处理工艺提高管线钢的抗氢脆性能。