汽轮机转子锻件缺陷分析及改进措施

赵亚雄 樊应剑

(中国第一重型机械股份有限公司铸锻钢事业部,黑龙江 齐齐哈尔 161042)

转子是汽轮机的重要部件,需要耐高温、耐腐蚀,运行环境条件差,对汽轮机转子锻件的材料要求也越来越高,提高汽轮机转子锻件的制造水平和工艺水平是必然趋势。某材质为30Cr1Mo1V的汽轮机转子因无损检测不合格而报废,为做好产品质量原因分析,从根本上解决产品质量问题,对该汽轮机转子锻件进行解剖。

1 基本情况

汽轮机转子材质30Cr1Mo1V,锭型96 t(一锭出两件)。此件为水口件,生产的基本工艺流程:电弧炉冶炼→LF精炼→VD处理→真空浇注(模铸)→锻造。钢水经过100 t碱性电弧炉冶炼,出钢方式采用偏心底出钢,承接钢水的精炼包包底加入一定量的硅锰合金进行脱氧合金化;钢水在130 t精炼炉造渣、脱氧、合金化,然后进行20 min的VD真空去气处理,VD处理结束后软吹30 min,而后钢水加热升温到合适的温度后出钢进行真空浇注。凝固后的钢锭经过锻造、热处理、粗加工工序,按照技术标准进行无损检测。

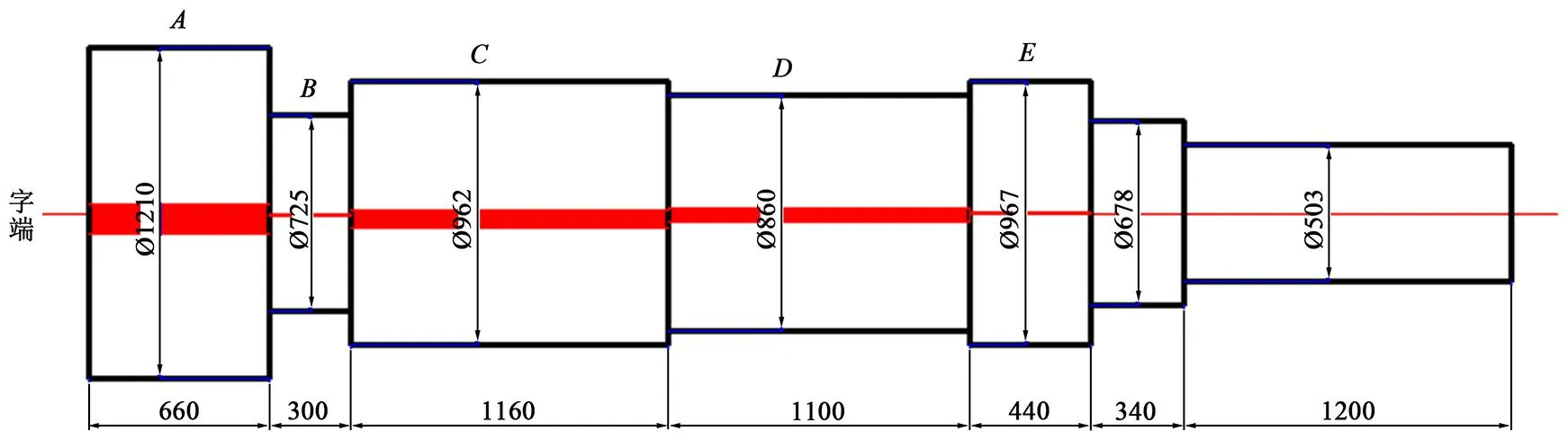

对粗加工后的汽轮机转子锻件进行无损检测时,发现了贯穿性的缺陷,如图1所示,其中:A部∅3~4 mm(最大∅6 mm)密集缺陷;B部∅4 mm延伸缺陷;C部∅4~6 mm(最大∅8 mm)密集缺陷;D部∅6~8 mm(最大∅10 mm)密集缺陷;E部∅10 mm延伸缺陷。

图1 锻件缺陷图

2 缺陷分析

2.1 缺陷定位和取试

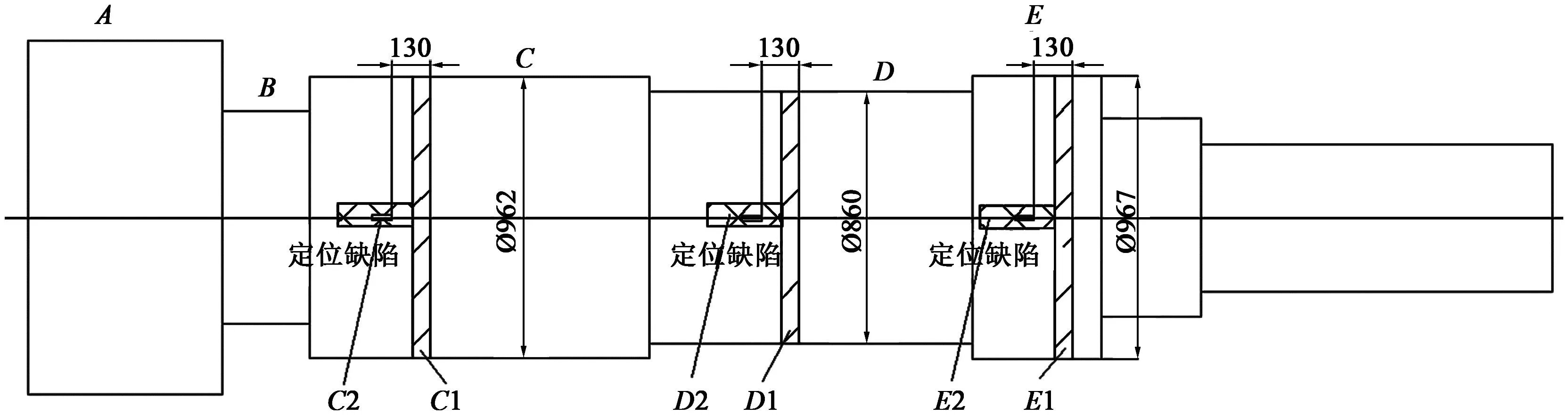

根据无损检测报告,C、D、E部处缺陷最大,缺陷最大反射当量达∅8 mm、∅10 mm,为了准确定位缺陷,在解剖前UT现场定位缺陷,寻找缺陷相对较大的位置,并标记/记录深度。C部记录位置尽量靠近水口侧,缺陷深度469~541 mm;D部缺陷深度412~446 mm;E部缺陷深度487~490 mm,无损检测仪器显示缺陷波比底波波幅高。在距离缺陷标记位置的冒口侧130 mm划线锯切位置。

沿C、D、E部标记的锯切位置,使用锯床分别加工30 mm厚圆饼,分别按取样位置标记为C1、D1、E1。继续加工成200 mm宽的长条,转移C1、D1、E1标记。对转子各部位锯片剩余的余料,根据无损检测定位的缺陷深度,从端面套取定位的缺陷,套料尺寸∅30 mm×300 mm,分别按取样位置标记C2、D2、E2,如图2所示。

图2 锻件取样示意图

2.2 低倍分析

将C1、D1、E1分别选择一个端面磨床加工至粗糙度Ra0.8 μm,进行酸洗、硫印检验,如图3所示。C1、D1、E1经酸洗检查,C1中心有一个1 cm缩孔;其它试料未发现裂纹、白点、翻皮、夹渣等缺陷;一般疏松0.5级,中心疏松0.5级,无点状偏析;硫印检验点状偏析0.5级。

(a)C1

2.3 成分分析

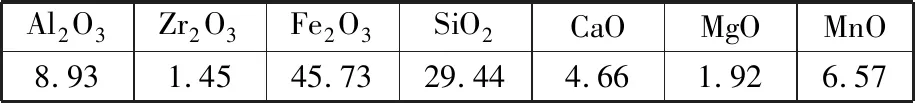

对C1、D1、E1试片的中间缺陷位置做化学成分及气体含量分析,结果如表1所示。C1、D1、E1试片中间部位的化学成分与精炼钢水的炉后成分相近,芯部Cr、Mo偏析在允许范围之内,说明钢水冶炼浇注全流程范围内控制比较理想。

表1 化学成分及气体含量分析(质量分数,%)

2.4 扫描电镜分析

在试件端面套棒过程中,C2、E2按要求尺寸取样,D2在套棒时由于设备故障,长度尺寸不够300 mm,尺寸为∅30 mm×220 mm。对套取三根试样表面进行观察,发现表面都存在裂纹,如图4所示,其中E2表面的裂纹最严重几乎贯穿于整个试样,C2、D2表面裂纹比较轻微但目视也是清晰可见。

图4 试棒

在试棒C2、D2、E2的中间位置,加工一周3 mm深槽,沿槽压开试棒,观察断口形貌,对断口表面进行扫描电镜分析,看到的夹杂物进行能谱分析其组成。试棒料断口形貌及EDS分析如图5。

C2试棒在中间位置压开断口后,观察断口发现断口中间有一条长裂纹,裂纹以外的断面组织致密。在扫描电镜下观察长裂纹,部分裂纹区域表面显示钢锭凝固状态下自由面形貌,在裂纹区域的断面上附着许多白色片状、条状、颗粒状物质,经能谱分析发现,各种形态夹杂物成分主要以O、Al、Si、Mn为主。

D2试棒在中间位置压开断后,断口表面的边缘处发现一处小裂纹,在扫描电镜下观察断口表面形貌,表面及裂纹区域都存在片状、颗粒状夹杂物,经能谱分析,夹杂物的成分主要以O、Al、Si、Mn为主。

E2试棒在中间位置压开断后,断口表面的裂纹非常明显,几乎贯穿了整个试棒截面,由于试棒截面的裂纹比较大,发现裂纹内部在套棒过程中有所污染,对断口简单的处理,在扫描电镜下观察断口形貌,在裂纹中间及周围存在许多白色的夹杂物,经能谱分析发现,夹杂物的成分主要以O、Si、Mn为主。

由于E2试样断口表面的裂纹几乎贯穿整个截面,为了进一步了解裂纹内部的断面形貌及表面夹杂物形态分布,在保证裂纹内部形貌不被破坏的前提下,用工具把E2试样沿着裂纹分离成两半,进行扫描电镜和能谱分析。

E2试样沿着裂纹源径向打开后,发现只有试样边缘处有连接,其他区域都是裂纹的自由面,观察表面有被切削液轻微污染痕迹,有些区域比较光滑,有些区域有小孔状缺陷。在扫描电镜下观察打开的断口表面,存在颗粒状、片状、树枝状和条状的夹杂物,部分表面显示钢锭芯部凝固状态下的铸态组织的自由面。对表面发现的夹杂物能谱分析,夹杂物成分主要以O、Si、Mn为主;另外对铸态组织的自由面选一点进行打成分,能谱显示成分是Fe,跟锻件基体成分一致,如图6所示。

图6 断口形貌及EDS分析

3 原因分析及讨论

通过上述的解剖分析,确定了转子缺陷的性质为裂纹性缺陷并伴随O-Al-Si-Mn类夹杂物,为分析其无损检测夹杂物的来源,我们对汽轮机转子冶炼浇注过程、原材料的使用、附具准备情况、人员操作及工艺执行情况进行了追溯和分析。

3.1 夹杂物来源分析

夹杂物的来源有可能是冶炼过程,也有可能来源于浇注过程,分别进行了具体分析。

3.1.1 冶炼过程分析

钢水的洁净度是保证锻件无损检测质量和材料优良性能的主要因素,而合适的钢水冶炼工艺是保证钢水洁净度重要基础。钢水通过脱氧方式的不同分为铝镇静钢和硅镇静钢,对应的钢水产生的夹杂物类型也不相同。此次高中压转子冶炼主要是使用C粉、硅铁粉脱氧,属于硅镇静钢。在硅镇静钢中SiO2-MnO-Al2O3和CaO-SiO2-Al2O3是常见的夹杂物类型,另外,在硅镇静钢时常也能发现Al2O3和MgO-Al2O3尖晶石等硬脆性夹杂物[1-2]。通常认为钢中的SiO2-MnO-Al2O3系夹杂物是Si-Mn脱氧的产物(MnO-SiO2)与钢液中溶解Al反应生成的结果[3-4]。Kong等[5]在研究中高锰钢精炼过程夹杂物演变行为时发现,相比常规铝镇静钢,中锰钢(wMn≈5%)会生成一种(Mn, Mg)O·Al2O3尖晶石夹杂物。这类夹杂物是在MgO·Al2O3尖晶石生成后开始生成,并会随着精炼时间的延长,进一步演变为含有微量MnO的CaO-Al2O3(-MgO)系夹杂物。

钢水在冶炼过程中,夹杂物的类型和形态也是在不断的变化中。汽轮机转子锻件冶炼主要包括粗炼钢水热兑、精炼造渣、扩散脱氧、吹氩搅拌、合金化(化学成分调整)、VD去气去夹杂处理、钢水软吹镇静和合适的温度出钢等。电站转子是Si-Mn脱氧钢,此种类型钢中常见的夹杂物成分与解剖发现的夹杂的主要成分相吻合,说明锻件无损检测夹杂物超标可能与钢水在冶炼过程中没有严格按工艺规定流程操作所引起的。

3.1.2 浇注过程分析

钢水在LF精炼结束后,精炼钢水包吊至浇注跨对浇注包进行烧氧引流,引流结束后吊至浇注平台与中间包浇注口对眼,对眼完成后拉开吹氩滑板钢水浇入中间包,待中间包钢水到达规定液面后,打开中间包塞棒,钢水通过中间包水口流出,经过导流管在真空状态下钢流被打碎成液滴状浇入钢锭模。浇注过程中钢水受污染主要来自于以下几方面:

(1)钢水在浇注过程中注流氩气保护、中间包密封和氩气置换没有做到位容易造成钢水二次氧化。

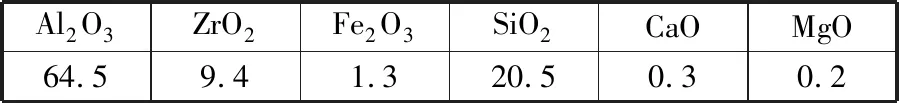

(2)钢水经精炼包水口浇入中间包内,钢水容易对中间包耐材进行侵蚀或者上次浇注中间包内残留物清理的不彻底造成对钢水的污染。中间包锆莫来石成分见表2。

表2 中间包锆莫来石成分(质量分数,%)

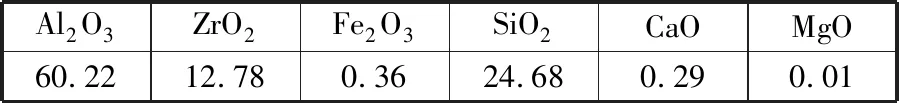

(3)钢水经中间包水口进入长导流管(8节)时,钢流呈伞状形态,浇注过程中钢水对导流管下端形成冲刷,被冲刷的耐材进入钢锭模中。导流管锆莫来石成分见表3。

表3 导流管锆莫来石成分(质量分数,%)

(4)在真空浇注过程中,钢水注流被打碎成雨滴状,钢水的[Mn]元素在真空状态下一部分以气态形式挥发,锰蒸汽遇到真空盖内衬后,被冷凝在内衬表面。钢锭浇注结束破坏真空后,附着在真空盖上的锰与空气中氧反应生成了MnO物质,并存在于真空室内衬上面,在下次浇注前如不清理去除,就易落入钢水内形成夹杂物。真空盖残留物化学成分见表4。

表4 真空盖残留物化学成分(质量分数,%)

综合以上各方面钢水受污染的来源分析认为,夹杂物成分中的Al可能来源钢水对中间包耐材或者导流管的冲刷;夹杂物成分中Mn可能来源于浇注过程中真空盖上未清理干净残留物的掉入或者是硅锰脱氧钢中常见夹杂物控制的不理想所致。

3.2 裂纹来源分析

芯部的裂纹有可能是由于超标的夹杂缺陷引起的,也有可能是来自于钢锭芯部凝固过程中的疏松在锻造过程中没有焊合。

3.2.1 夹杂引起裂纹分析

这件汽轮机转子锻件是使用96 t钢锭一锭出两件的水口件,水口件还原在钢锭上是靠近的锭尾,锭尾是钢水在凝固过程中夹杂物的沉积区,夹杂物大量聚集在锭尾主要表现在以下几个方面:(1)钢水真空浇注结束后,在凝固过程中钢水自然对流携带夹杂物到钢锭底部或者钢锭的激冷层把夹杂捕捉到锭尾;(2)钢锭浇注结束后,真空放散冒口液面遇冷形成一层凝固薄壳,在第二批发热剂加入后,钢水薄壳熔化形成结晶雨并沉降到钢锭底部;(3)上浮过程中夹杂物受粘稠层或凝固前沿的阻碍聚集于底部[4]。综上,钢水在凝固过程中夹杂物极易聚集靠近锭尾的部位,大量夹杂的聚集极易导致锻件芯部长条状裂纹缺陷。

3.2.2 钢锭疏松引起裂纹分析

钢锭内部疏松的形成是一个复杂的过程。本质上来说,疏松是在钢锭凝固过程中由固-液相区内传热、气体析出和液态金属流动等多种因素的影响下形成的[6]。钢锭疏松通常分为一般疏松、枝晶疏松和中心疏松,实际生产实践中发现一般疏松和支晶疏松危害不大,在锻造过程中将会锻合,而中心疏松危害比较严重,锻造过程中无法锻合将遗留在锻件中,造成锻件在后续无损检测中显示出裂纹性质的缺陷。钢锭在凝固过程中产生疏松是无法避免,但只能有效技术减轻疏松。一方面钢锭疏松产生跟钢锭模的设计密切相关,钢锭模设计参数一般包括高径比、锥度[7-10]、壁厚及钢锭材质,合适的钢锭模参数可以有效减轻钢锭的疏松。另一方面钢锭芯部疏松也与冒口保温效果有关,合理保温冒参数和良好的耐材可以有效延长冒口钢水的凝固时间,对锭身长时间补充凝固所需的钢水,进而有效减轻钢锭芯部的疏松,最终避免锻件芯部裂纹性质的缺陷产生。

4 改进措施

针对汽轮机转子锻件无损检测不合格问题,结合分析结果,拟对后续产品工艺采取如下相应措施:

(1)通过优化导流管参数,改变导流管长度,由以前8节调整为现在的6节,缩短钢水在导流管的停留时间,进而减轻对导流管下面两环砖的冲刷保证钢水的洁净度。

(2)经查询相关文献,中间包材质锆石砖,如果提高锆石砖中的Al2O3的含量可以提高对钢水耐侵蚀性和冲刷性,通过与耐材厂家交流,适当提高耐材Al2O3的含量,用良好的耐材性能保证钢水的洁净度。

(3)对使用的锭型参数重新模拟,在根据现场实际的生产条件下进行适当的调整;对保温材质进行优化,由原来的铸铁外壳+保温砖改变为某种新型材质保温外壳+新型保温砖+改进型砌筑结构,进而增强冒口的保温效果改善钢锭内部质量。

(4)改变钢水精炼造渣工艺方案,对精炼造渣材料、造渣材料的加入顺序进行优化调整,有效地控制夹杂物的类型和尺寸大小。

从上述几方面的措施应用于后续产品生产中,转子锻件再没有出现此种类型的缺陷,从源头上有效解决了芯部通长缺陷的质量问题。

5 结语

本文中的汽轮机转子锻件的芯部发现的无损检测缺陷是由于心部裂纹和裂纹内伴随的夹杂物所导致的;后续生产中通过优化导流管长度、提升耐材质量、改进保温帽结构、优化精炼造渣工艺方案,汽轮机转子锻件没有再出现此种类型的缺陷,从源头上有效解决了芯部通长缺陷的质量问题。高品质汽轮机转子锻件制造流程长,涉及多个生产环节,在生产制造过程应该做好每一个细节去确保组织均匀性能稳定的产品。