高温气冷堆压力容器封头近净成形技术研究

艾海昆 董凯

(上海电气上重铸锻有限公司,上海 200245)

高温气冷堆核电站重大专项是我国于2006年2月份确定的国家中长期科技发展规划纲要16个重大专项之——“大型先进压水堆和高温气冷堆核电站”的重要组成部分,目标是建设世界上第一座具有第四代核能系统安全特征的200 MW级高温气冷堆核电站,是中国建设创新型国家的标志性工程之一[1]。其中高温气冷堆压力容器封头锻件是高温气冷堆核电装备的关键零部件之一。

我国在大锻件成形技术的研究方面起步较晚,在过去很长一段时间内,没有形成成熟的大锻件成形技术,许多关键大锻件无法实现国产化,或者国产化成品率很低,严重依赖进口,国家和企业为此付出了高昂代价。

面对大锻件的巨大市场需求,公司依托165 MN油压机,联合上海交通大学等院校开展攻关,开展了一系列复杂大锻件成形方法研究和生产工作,形成了具有自主知识产权的锻造技术,在高品质大锻件成形制造技术方面取得了一定突破,成功制造了以高温气冷堆压力容器封头锻件等为代表的一系列核电大锻件。这些研究成果打破了国外的技术封锁,满足了国家核电装备制造业的急需,为提升我国核电装备的自主研发与制造做出了贡献。

1 高温气冷堆压力容器封头锻件的结构特点和成形方法分析

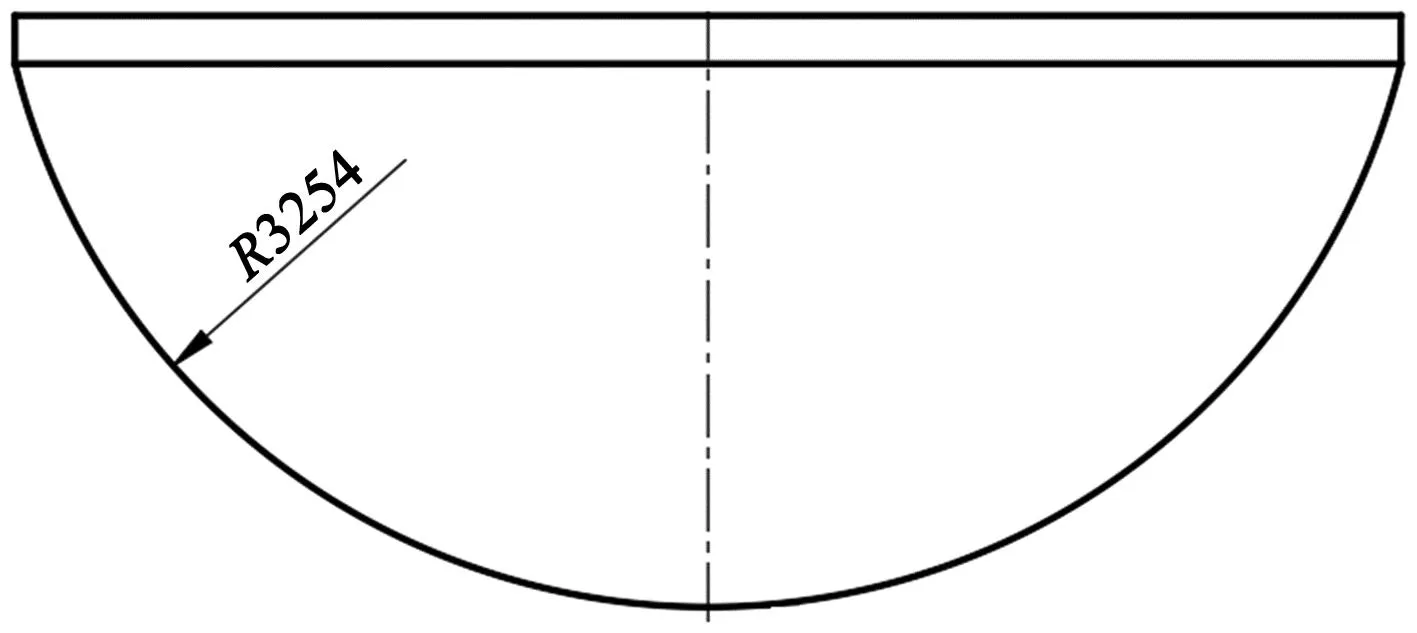

高温气冷堆压力容器封头锻件(见图1),材质为SA508 Cr.3 Cl.1,其化学成分见表1,整体呈116°规则球型结构,是高温气冷堆压力容器中的典型大锻件。该封头特点主要为:1)壁厚均匀,交货图壁厚均为100 mm;2)尺寸规格大,交货尺寸的开口直径达到∅5689 mm/∅5520 mm,内半球径为3250 mm,高度约1633.4 mm;3)形状比较规则。

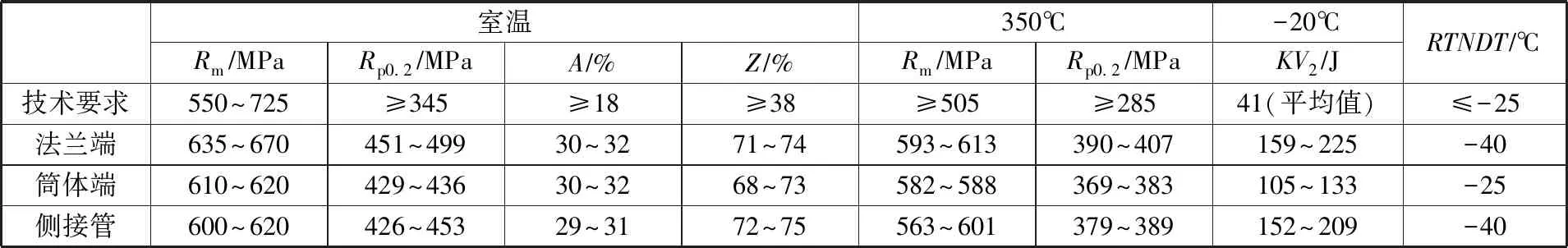

表1 力学性能测试结果

表1 SA508 Gr.3 Cl.1钢的化学成分(质量分数,%)

图1 高温气冷堆压力容器封头交货图

业界针对封头类锻件成形主要有两种成形方法:冲压成形方法和旋转碾压成形方法。冲压成形方法,是通过先预制板坯,再利用上下模具将板坯拉伸成形的方法。冲压成形方法具有成形质量好、仿形程度高等特点,主要应用于壁厚均匀规则封头类锻件。旋转碾压成形方法是直接利用胎膜和旋转扇形上模,采用旋转扇形上模进行局部成形,通过同一方向、小角度逐砧旋转扇形上模实现整面成形的方法。旋转碾压成形方法具有生产流程相对简单(无需板坯加工)、锻件内表面平整度相对较差和锻件余块相对偏大等特点,主要应用于结构相对复杂或规格偏大的较难直接使用冲压成形方法的一体化结构封头类锻件,如一体式顶盖锻件和水室封头等锻件。目前,业内在复杂一体化封头类产品上应用冲压成形方法的研究意愿较大,也在部分试验件和产品中有一定的试验和应用。

基于高温气冷堆压力容器封头锻件壁厚均匀、规则球型的结构特点,适宜采用“预制板坯+冲压”的成形工艺方案。

2 高温气冷堆压力容器封头锻件的板坯制备

2.1 预制板坯设计

高温气冷堆压力容器封头锻件在放置试样区和热处理余量后,锻件热处理余量图壁厚为170 mm,开口直径达到∅5966 mm/∅5578 mm,内半球径为3210 mm,高度为1791 mm。

根据经验,球形封头展宽公式如下:

Dw=3RD/(3R-h)

(1)

式中,Dw为展开直径;D为封头开口中线直径,D=(5966 mm+5578 mm)/2=5772 mm;R为封头中线球半径,R=(3210+170/2)mm=3295 mm;h为封头中线高度,h=(1791-170/2)mm=1705 mm。

将D、R和h的值代入公式(1)可得:

Dw≈6975 mm

根据经验,按20%拉薄量计算板坯厚度:

t=170/(1-20%)mm=212.5 mm≈215 mm

考虑封头冲压偏心裕量,最终确定高温气冷堆压力容器封头冲压前板坯尺寸为∅7170 mm×215 mm。为保证最终冲压成形质量,冲压前需要对板坯进行粗加工无损检测。

在冲压前板坯基础上加放粗加工余量后,高温气冷堆压力容器封头板坯锻件尺寸为∅7300 mm×300 mm。

2.2 板坯成形工艺设计

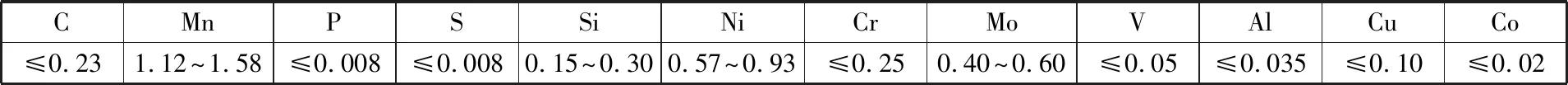

根据高温气冷堆压力容器封头板坯锻件的材料特性和外形特点,选择在“始锻温度1240℃,终锻温度850℃”的条件下采用“镦粗+拔长+下料+镦粗+镦剥”的工艺方案。工艺流程图见表2。

表2 工艺流程图

由于高温气冷堆压力容器封头板坯锻件直径约∅7300 mm,厚度300 mm,外形尺寸已接近公司油压机工作面的极限尺寸(压机开档7500 mm),锻造过程中最大的难点是锻件椭圆度的控制。通过变形过程分析,发现产生椭圆形状的原因主要是,厚壁大直径板坯锻造时,板坯与工装接触面积较大,因而摩擦阻力增大,易引起变形不均匀,造成锻件椭圆。为此,需要在变形时尽量减小变形区的面积。在锻造过程中,通过回转台带动锻件绕中心360°范围内旋转,协调上下模具的压下运动,调整压下量、进给量,可以有效减小变形区的面积和控制摩擦力造成的椭圆问题。

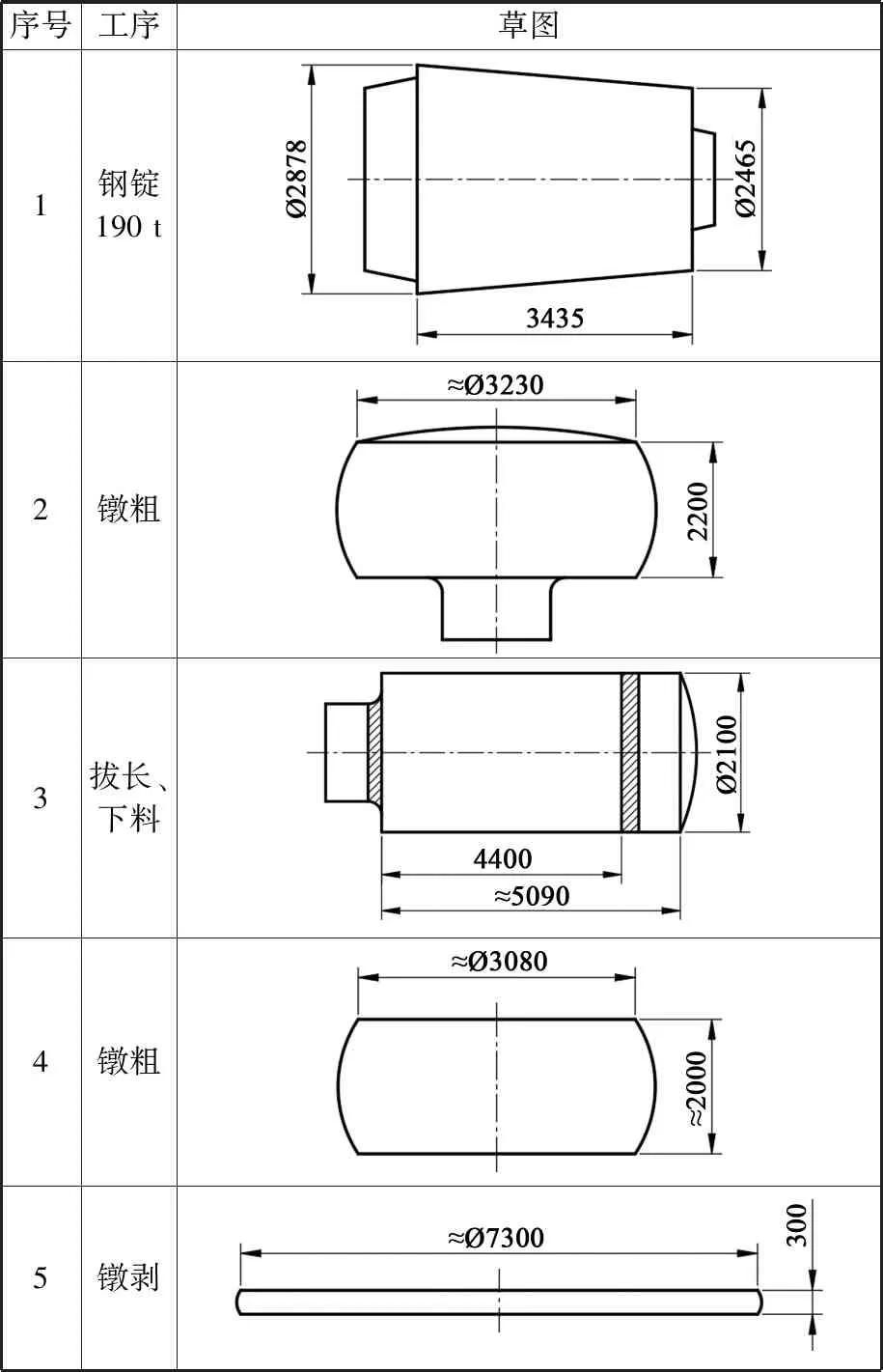

大型板坯成形通常采用由外到内逐圈旋转压下镦剥的方式进行成形,如图2(a)所示。此种成形方式虽然能有效地降低大型板类件镦剥成形过程的变形抗力,但成形效率较低,需要下部旋转平台旋转数圈才能完成整面的锻造,表面平整度欠佳,易在砧角位置形成浅台阶[2-4]。为了解决以上问题,研究设计了整体长砧过中心镦剥的板坯控圆成形工艺,在高温气冷堆压力容器封头板坯锻件镦剥成形时,采用整体上长砧直接过锻件中心镦剥,并借助下部旋转平台旋转实现整体压下变形。该工装和成形方法,理论上旋转半圈即可完成整面的成形,极大地提高了板坯成形效率[5]。这种成形方式如图2(b)所示。

(a)常规旋转压下镦剥方法 (b)长砧过中心镦剥成形方法

3 高温气冷堆压力容器封头锻件的冲压成形

3.1 模具设计

根据高温气冷堆压力容器封头锻件外形尺寸,设计了专用的上下冲压模具。其中,上模具为半球体凸模,外球半径为高温气冷堆压力容器封头锻件内球半径加线膨胀系数,为R3245 mm;下模具为规则半球体内凹模,内球半径为高温气冷堆压力容器封头锻件外球半径加线膨胀系数,为R3425 mm。上下模具尺寸在高温气冷堆压力容器封头锻件内外球半径基础上增加线膨胀系数,是为了保证高温气冷堆压力容器封头板坯在热冲压成形后保留一定的热胀冷缩量,使其在冷却后满足高温气冷堆压力容器封头锻件的尺寸要求。模具形状尺寸见图3。

(a)冲压成形上模具

3.2 冲压成形工艺设计

高温气冷堆压力容器封头锻件冲压前板坯尺寸为∅7170 mm×215 mm,规格偏大、壁厚较厚,属于厚壁封头。相对于薄壁封头,厚壁封头冲压成形需要更大的设备能力。为了降低材料的变形抗力,匹配165 MN油压机设备能力,高温气冷堆压力容器封头锻件冲压成形时,采用热冲压的方式,板坯冲压前先进炉按1000℃±10℃进行保温,保温时间为8~10 h。

为了保证高温气冷堆压力容器封头锻件冲压成形过程中对中性,减少板坯和模具之间的偏斜量,冲压前上下模具要进行冷对中操作,上下模具对中偏差应控制在10 mm以内,并在下模上焊挡块,挡块相对位置为“板坯冷态直径+线膨胀系数”。冲压前模具涂润滑剂,以减少板坯与模具之间的摩擦。冲压时,采用四点链式起吊方式将热板坯吊运到下模具上,保证冲压板坯的水平度和坯料与模具的对中效果,按照大冲压速度,点动冲压,保证封头的成形质量。冲压成形方案如图4所示。

图4 冲压成形方案示意图

4 计算机数值仿真模拟

针对高温气冷堆压力容器封头锻件冲压成形实施过程中,板坯、上模和下模之间相对位置的偏心对冲压方案的影响进行分析,本论文对板坯和上下模之间完全对中,板坯相对上下模分别偏心20 mm、50 mm和100 mm,上模和下模分别偏心10 mm、20 mm、30 mm、40 mm和50 mm进行了计算机数值仿真模拟。计算机数值仿真模拟参数详见表3。

表3 计算机数值仿真模拟参数

4.1 板坯和上下模之间完全对中的情况

当板坯、上模和下模完全对中时,计算机数值仿真模拟结果如图5所示。

(a)初始状态 (b)冲压结束时状态 (c)模拟结束与余量图对比

由图5可知,当板坯和上下模完全对中时,计算机数值仿真模拟结果良好。通过与封头锻件余量图进行对比,满足余量图尺寸要求,整体余量比较均匀。说明高温气冷堆压力容器封头锻件冲压方案可行。

4.2 板坯和上下模发生偏心的情况

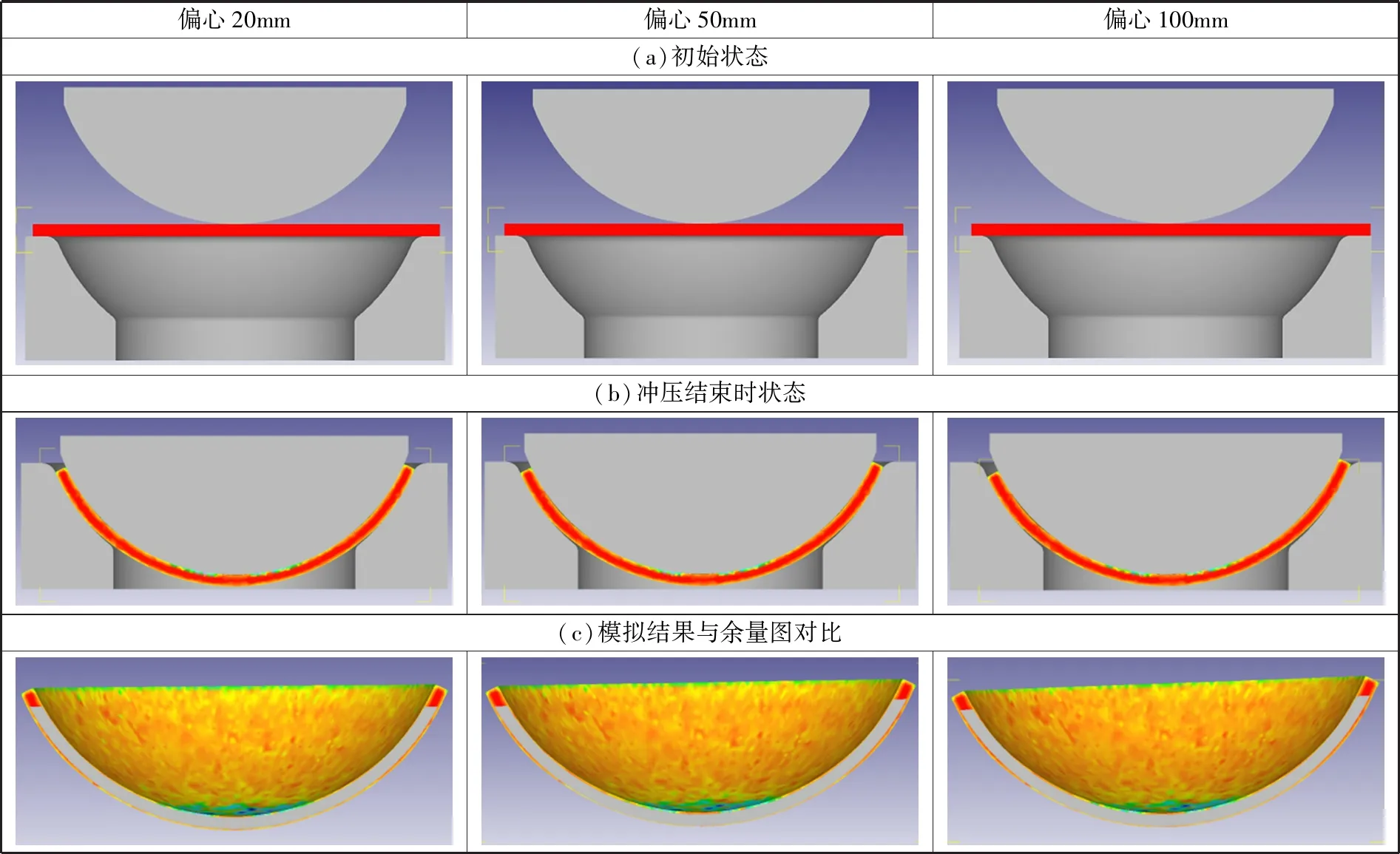

当上模和下模完全对中,板坯与上下模分别发生20 mm、50 mm和100 mm偏心时,计算机数值仿真模拟结果如表4所示。

表4 板坯与上下模分别发生20 mm、50 mm和100 mm时模拟结果

由表4可知,当板坯与上下模偏心20 mm、50 mm和100 mm时,模拟结果通过旋转一定角度进行偏借后满足余量图,偏借后整体余量相对比较均匀。说明球形封头板坯冲压成形时对板坯与上下模之间的相对偏心不敏感,可以通过旋转一定角度进行偏借,偏借后整体余量比较均匀。

4.3 上模和下模发生偏心的情况

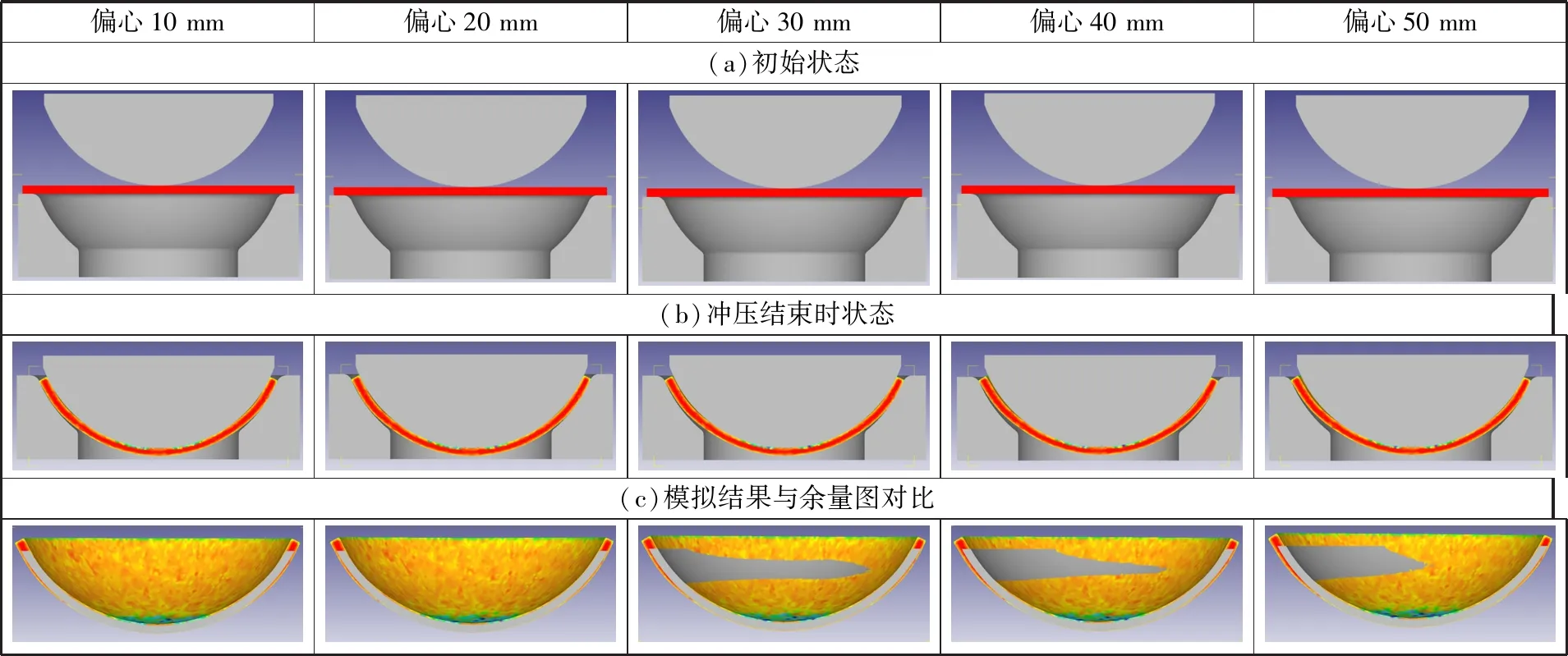

当板坯与下模完全对中,上模与下模分别发生10 mm、20 mm、30 mm、40 mm和50 mm时,计算机数值仿真模拟结果如表5所示(当上模与下模最小间距达到板坯壁厚时停止冲压)。

表5 上模与下模分别偏心10 mm、20 mm、30 mm、40 mm和50 mm时模拟结果

由表5可知,当上模和下模偏心10 mm和20 mm,且当上模和下模最小距离达到板坯厚度停止冲压后,通过适当偏借,模拟结果满足余量图,但整体余量分布较不均匀,局部余量较少。当上模和下模偏心达到30 mm或更大,且当上模和下模最小距离达到板坯厚度停止冲压后,板坯扭转严重,已无法通过借调使其满足余量图。说明球形封头板坯冲压成形时对上模和下模之间偏心较为敏感。在现有板坯余量情况下,上模和下模之间偏心不应超过20 mm,考虑到工程裕度,工艺要求上模和下模之间偏心不超过10 mm是必要的。如果工程实践中,无法将上模和下模的对中偏心控制在10 mm以内,应将球形封头冲压前板坯的厚度余量适当放大,从而保证冲压后的板坯满足余量图的要求。

5 工程验证

高温气冷堆压力容器封头锻件按照预设的整体上长砧过中心碾压制板坯,再按照“预制板加工冲压”工艺方案进行了封头的工程制造。工程制造实际过程中照片见图6。

(a)板坯制备 (b)冲压前状态 (c)冲压后状态

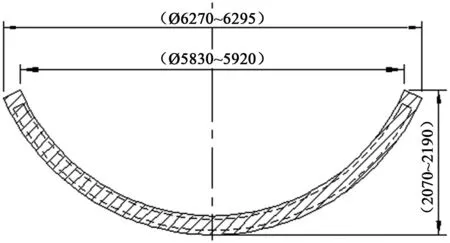

高温气冷堆压力容器封头锻件板坯圆度好,经过加工冲压成形后,外形良好,表面平整美观,未发现热开裂等质量问题。对该封头锻件外形尺寸进行测量,经对比分析后,满足热处理余量图尺寸要求。尺寸检测结果见图7。

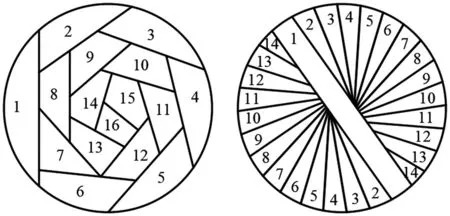

图7 高温气冷堆压力容器封头锻件尺寸检测示意图

按照ASME标准和采购规范的要求,在高温气冷堆压力容器封头锻件板坯粗加工和最终精加工后,采用纵波法,使用2 MHz或4 MHz探头,基准灵敏度为∅6.4 mm,沿经向和纬向进行无损检测。检测结果表明该封头内部质量良好,完全满足高温气冷堆压力容器锻件采购技术要求。

6 结论

材料为SA508 Gr.3 Cl.1高温气冷堆压力容器封头锻件按照“预制板坯+冲压”的工艺方案进行了工程制造,最终结果满足高温气冷堆压力容器锻件采购技术要求。

工程实践结果表明,高温气冷堆压力容器封头锻件板坯采用整体上长砧过中心旋转镦剥方式可以很好地控制板坯椭圆的问题,获得外观质量良好的预制板坯。此外,“预制板加工冲压”的成形方法是一种大位移小变形的近净成形工艺,减少了以往大型异形封头锻件在碾压过程中的大变形成形带来的表面质量损伤问题,满足了高温气冷堆压力容器封头锻件的近净成形需求。