某高速公路25 m 跨钢板组合梁设计与数值模拟研究

黄宇辰

(华设设计集团股份有限公司,江苏 南京 210014)

0 引言

桥梁往往是交通体系中的控制性结构物,也是高速公路勘察设计中的重中之重。在新的时代背景下,高速公路在满足承载能力、正常使用的同时,对耐久性和品质化要求越来越高。就路基、路面和隧道等构造物而言,桥梁作为实体工程,沿线占比较大,是打造工业化、智能化的关键。目前的桥梁建造中,混凝土桥仍然占据较大比例,不利于高速公路绿色转型升级。混凝土桥自重大、施工现场质量不易控制、预应力压浆工艺复杂,已经不能满足高速公路降耗增效、绿色环保的需要。为此,钢桥尤其是受力更优的钢混组合梁桥在工业化建造中脱颖而出,是实现桥梁结构轻质高强、缩短工期、减少砂石料自然资源浪费的不二之选[1-4]。钢混组合梁中,钢板梁受力明确、用钢量较省,在实际工程中应用较多。在高速公路桥梁建设中,受墩高限制,桥型基本以20 m 至40 m 跨径为主,因此研究中等跨径的钢板组合梁具有重要意义。本文结合实际工程案例,阐述了25 m跨径的钢板组合梁结构设计情况,并对受力情况进行有限元数值模拟分析,以确定较为合理的结构尺寸。

1 工程概况

某高速公路位于平原微丘路段,路线长度约30 km 内的桥梁高度均不超过30 m。桥梁设计主要技术标准如下:(1)桥面总宽17.1 m;(2)设计安全等级一级;(3)设计荷载为公路-I 级;(4)设计行车速度100 km/h;(4)左右幅按双向6 车道设计,考虑应急车道,单幅按4 车道进行加载;(5)地震动峰值加速度为0.05g。经结构跨度比选后,拟采用25 m 跨径钢板组合梁上部结构方案,下部结构采用常规混凝土柱式墩方案。参考交通部钢板组合梁通用图结构设计情况,按6 片钢板梁设计,钢梁高度为1350 mm;混凝土桥面板为预制形式,板厚为250 mm,钢梁与预制板之间设置厚50 mm 橡胶密封条。25 m 跨径钢板组合梁标准横断面图见图1。

图1 25 m 跨径钢板组合梁标准横断面图(单位:mm)

钢板梁结构形式均为结构简支桥面连续形式,每跨横隔板共设置5 道,其中端横隔板高度为1100 mm,中横隔板高度为900 mm,横隔板上翼缘均与钢板梁上翼缘齐平,以保证钢结构作为预制板现浇连接缝底模的可靠性。钢板梁上翼缘和下翼缘厚度分别为22 mm 和24 mm,宽度分别为600 mm 和700 mm,腹板厚度为14 mm,翼缘与腹板采用焊接形式。桥面铺装设置防水层和厚100 mm 的沥青混凝土形式,横隔板与钢板梁竖向加劲肋采用螺栓连接。上部结构钢板均采用Q345qD,弹性模量取205 GPa,泊松比取0.31,自重计算时考虑1.06 倍的螺栓及焊缝重量。预制板采用C50 钢筋混凝土,弹性模量34500 MPa,泊松比为0.2,因桥面板配筋率较高,混凝土自重计算时容重按26.5 kN/m3考虑。护栏采用SS 级防撞护栏,单侧线荷载集度取12.0 kN/m。钢板组合梁关键施工工序为:现场吊装钢板梁、铺装预制板、浇筑预制板间湿接缝、完成桥面系施工。

2 有限元模型与结构基频

2.1 有限元模型

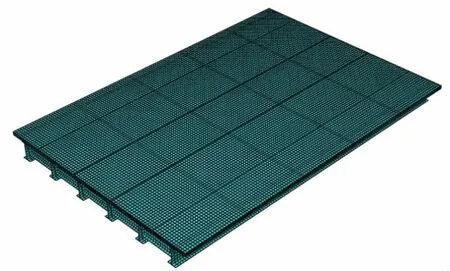

基于Abaqus 有限元数值模拟软件,将钢板和混凝土分别离散化,其中钢板梁及横隔板部分采用S4R 壳单元;预制板厚度较大,采用C3D8R 实体单元;不计钢与混凝土2 种材料之间的滑移作用,壳单元与实体单元之间采用节点耦合约束连接。由于模型较大,在保证计算精度的同时,将网格尺寸适当放大,网格大小控制在200 mm 以内,所建立的壳实体耦合有限元数值模型见图2。

图2 壳实体耦合有限元数值模型

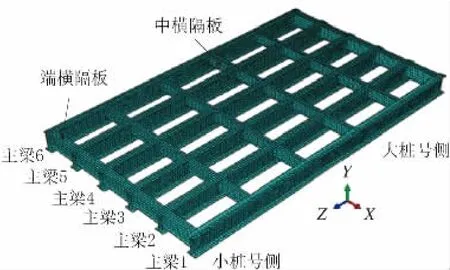

钢板梁主梁分布示意图见图3。

图3 钢板梁主梁分布示意图

在支座位置处分别设置节点,将节点与支座面进行耦合约束,通过对节点进行约束以完成整个模型的约束。有限元模型约束情况为:对小桩号侧3 号主梁X、Y、Z 方向线位移进行约束,对小桩号侧1 和2、4~6 号主梁Y、Z 方向线位移进行约束;对大桩号侧3 号主梁X、Y 方向线位移进行约束,对大桩号侧1 和2、4~6 号主梁Y 方向线位移进行约束。

2.2 结构基频

结构基频计算是得到活载冲击系数的基础,同时通过基频下的振型分析可以判断有限元模型的正确性。此处,将模型自重转化为质量,自重加速度取9.8 m/s2,得到结构1 阶振型图见图4。

图4 结构1 阶阵型图

经计算,结构基频为4.9 Hz,根据《公路桥梁设计通用规范》(JTG D60—2015),活载冲击系数为0.1767ln4.9-0.0157=0.27。另外通过阵型图可以发现,模型未见异常脱空,钢结构与预制板之间未发生明显滑移,所建立的有限元数值模型较为可靠。

3 数值模拟结果分析

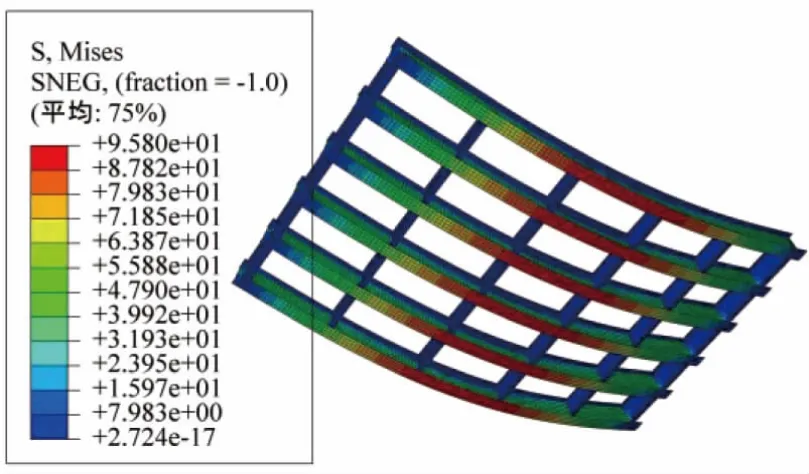

3.1 施工阶段结构应力

钢板梁架设完成后,预制板混凝土未与钢板梁形成联合截面时,钢板梁受力较为不利,此时结构应力如图5 所示。由图5 可见,最大Mises 应力为95.8 MPa,位于中梁跨中下翼缘处,应力水平较小,混凝土未与钢板梁形成联合截面前不会出现承载能力不足的问题。

图5 钢梁架设后,未形成联合截面前的结构应力(单位:MP a)

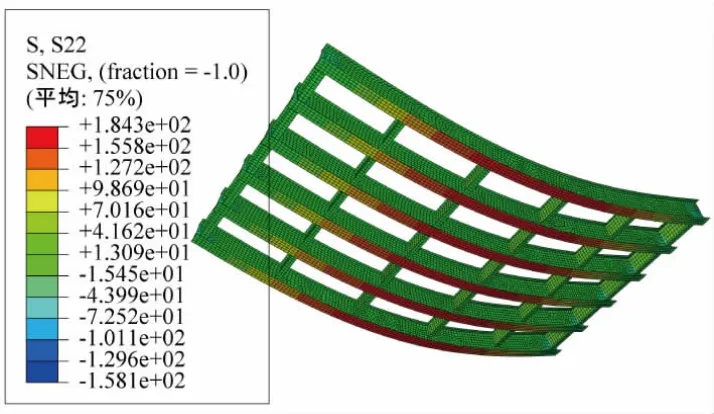

为进一步分析施工过程中结构恒载的影响,取桥面系施工完成后为关注施工阶段,并取恒载系数为1.2 倍,以便于后续基本组合分析。计算得到桥面系施工完成后结构恒载作用下的钢板梁正应力,如图6 所示。

图6 桥面系施工完成后恒载正应力(单位:MP a)

在结构自重及二期恒载作用下,钢板梁下翼缘最大拉应力为125.0 MPa。整体而言,施工阶段应力水平较小,施工阶段不控制钢板组合梁的设计。后续主要针对成桥状态下的中载、偏载2 种情形进行钢板梁应力分析。

3.2 中载作用下的结构应力

考虑冲击系数的影响,按照1.2 倍恒载+1.4 倍活载进行荷载的基本组合,将车道荷载按照车道中心线的位置进行加载,计算得到钢板梁在恒载与中载基本组合下的正应力,见图7。中载作用下,最大拉应力由125.0 MPa 提高至184.3 MPa,位于3 号主梁跨中下翼缘位置,小于《公路钢结构桥梁设计规范》(JTG D64—2015)限值(270 MPa),Mises 应力最大值与最大拉应力基本相当。与混凝土结构相比,以上计算结果进一步表明钢板组合梁活载占比明显较大,结构自重较轻。

图7 钢板梁在恒载与中载基本组合下的正应力(单位:MP a)

3.3 偏载作用下的结构应力

目前高速公路建设呈现高设计标准、宽断面的特点,对于桥梁结构而言,特别是活载占比较大的钢结构,活载偏载分析是结构计算的重要内容。为进一步分析钢板组合梁活载偏载对结构应力的影响,按照规范对车道进行最不利偏载布置,可得到钢板梁在恒载与偏载基本组合下的正应力,见图8。

图8 钢板梁在恒载与偏载基本组合下的正应力(单位:MP a)

计算结果表明:活载偏载后,钢板梁最大拉应力位置由3 号主梁迁移至1 号主梁,最大拉应力数值由184.3 MPa 增加至202.1 MPa,小于《公路钢结构桥梁设计规范》限值(270 MPa)。活载偏载相对中载而言,钢板梁最不利应力增加了17.8 MPa,因此桥梁设计时应充分考虑偏载的影响。

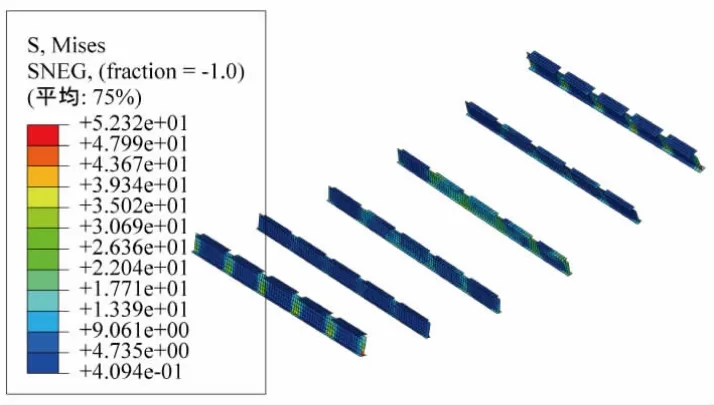

通过计算分析可知,横隔板在中载和偏载作用下的结构应力基本相当。提取端横隔板和中横隔板Mises 应力(见图9),可见最大Mises 应力为52.3 MPa。钢板梁与横隔板组成格子梁后,横隔板主要作为横向传力构件,将荷载传递给钢板梁,横隔板支承于钢板梁上,本身跨度较小,高跨比较大,因此应力水平较低。就钢板梁这类格子梁而言,横隔板设计具有一定优化空间。

图9 横隔板Mis e s 应力(单位:MP a)

4 结语

(1)钢板组合梁施工阶段结构应力水平较小,承载能力富裕度较大。

(2)钢板组合梁自重较轻,活载占比较大,成桥状态下的偏载工况控制结构设计。在本文所选取的结构参数下,钢板梁基本组合最大拉应力为202.1 MPa,应力指标满足规范要求。

(3)相对于钢板组合梁主梁而言,横隔板应力水平较低,建议结合具体计算结果对横隔板尺寸进行优化设计。