沿海环境大型原油储罐典型腐蚀问题分析与防护建议

胡华胜 孙 杰 季 鹏 罗伟坚

(广东省特种设备检测研究院 佛山 528251)

大型钢制原油常压储罐是一种极其重要且常见的能源贮存装备,广泛应用于原油等化工原料的储藏。通过观察国内外近几十年石油化工领域的安全生产事故,由腐蚀所引发储罐内部介质泄漏的安全事故时有发生[1]。钢制原油常压储罐一旦发生物料泄漏往往容易造成巨大的经济损失和严重的环境污染,甚至可能造成人员伤亡事故。尽管近年来检验检测技术及完整性管理评价体系已经取得了很大进步,但是金属腐蚀问题至今仍然是困扰常压储罐结构健康安全的一大隐患[2-3]。随着当前越来越多大型石化项目不断上马,大型钢制金属常压储罐应用数量也不断增长,其所承担的负载也日益增加;研究表明,大型钢制原油金属常压储罐在役运行过程中常见的失效模式主要为腐蚀[4],尤其对于沿海和滨海地区大型常压储罐,腐蚀失效一直是其安全完整性管理面临的一大难点,因此,这也造成诸多石化业主防腐管理人员主要关注Cl-产生的金属腐蚀失效[5-6],并仅提出重点采用大裕量涂层材料进行金属防腐。但是实践工程经验发现,沿海地区由于雨多潮湿,且石化厂区长期排放的工业废气,原油介质本身含有一定水分等多重因素的周期性结合非常容易致使大型金属常压储罐在投用一定时间后就产生腐蚀失效现象,因此对大型原油金属常压储罐较易出现腐蚀现象的部位进行总结分析对其后续维护保养指导具有重要意义。

本文以广东省珠三角某沿海地区石化厂内的一台50 000 m3外浮顶大型原油钢制立式储罐为研究对象,对其进行定期全面检验过程中发现该储罐存在大量严重腐蚀,对腐蚀产生原因做出分析,提出腐蚀防护合理措施建议,本案例的综合分析对提高国内同类原油储罐腐蚀防护具有一定的参考意义。

1 原油储罐全面检验情况

1.1 待检钢制立式储罐情况介绍

广东某沿海石化基地,某台待进行开罐全面检验的大型原油常压储罐的基础信息见表1。

表1 待检原油储罐基本信息

1.2 储罐全面检验过程中发现的腐蚀问题

1)罐体外壁腐蚀状况。在拆卸罐体外部保温后,对储罐外壁宏观检查过程中,发现罐体外表面已经发生局部油漆脱落失效,并且发现第7层、第8层、第9层罐外壁出现腐蚀穿孔,见图1。

图1 罐外壁板腐蚀情况

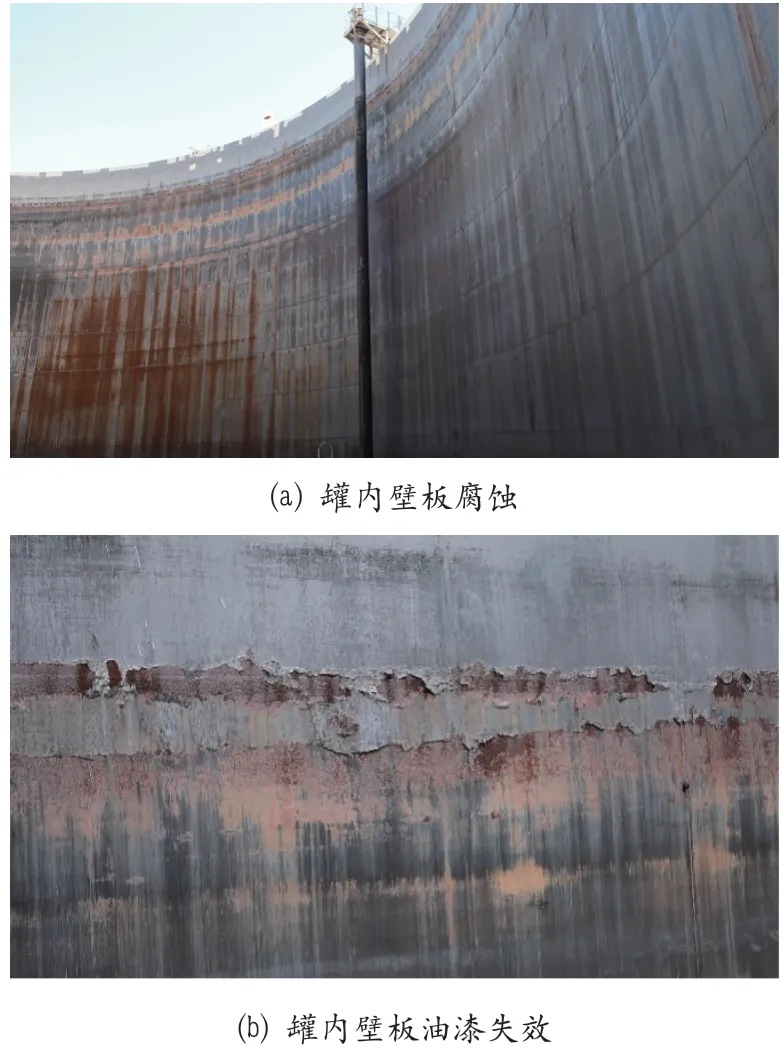

2)罐壁内部腐蚀状况。在进入罐内进行检查时发现,罐壁和罐底之间角接焊缝、底层罐壁纵缝与底板焊缝间距、接管与罐壁内焊缝情况、罐内与永久连接件焊缝等情况良好,未见异常,但是对罐壁壁板检查发现局部油漆已经脱落并存在腐蚀,见图2。

图2 罐内壁板腐蚀情况

3)罐壁附件腐蚀状况。对储罐附属构件进行宏观检查过程中发现抗风圈、抗风圈与罐壁连接部位油漆破损、锈斑和腐蚀产物聚集,抗风圈支架油漆失效且存在腐蚀穿孔现象,消防水管局部油漆已经失效并出现了腐蚀穿孔现象,见图3。

图3 罐壁附件腐蚀情况

4)罐顶外部腐蚀状况。对储罐罐顶进行目视检查,未发现罐顶变形及积水情况,但是发现罐顶面板存在局部油漆失效和腐蚀,同时对罐顶采光孔、呼吸孔、量油孔取样口腐蚀情况检查发现,量油管/孔、导向管已经存在局部油漆失效和腐蚀,导向管平台、检测平台及其围栏、泡沫挡板同样存在腐蚀穿孔、油漆腐蚀,部分腐蚀图见图4。

图4 罐顶外部腐蚀情况

5)罐底内部腐蚀状况。对储罐罐底进行目视检查,发现多块底板存在腐蚀孔及腐蚀坑,其他情况未见异常,部分底板腐蚀图见图5。

图5 罐底板腐蚀情况

6)浮顶、相关附件、密封装置及通道结构腐蚀状况。对储罐浮顶宏观检查发现浮顶浮筒的舱盖、液体渗漏情况良好,浮顶保险装置不存在腐蚀、损伤情况,浮顶人孔、盖板、边缘板通气孔及密闭排水系统等浮顶附属构件腐蚀状况良好,但对二次密封顶部抽查发现存在局部油漆失效和腐蚀,扶梯与扶梯斜梁上的焊缝、罐体盘梯上的焊缝存在腐蚀穿孔,见图6。

图6 密封装置及通道结构腐蚀情况

2 原油储罐腐蚀原因分析

2.1 防腐涂料年久老化

本次进行全面开罐检验的大型原油储罐投用至今已经超过12年,储罐本体外表面的防腐涂料尽管原本具有较好的防腐、防水性,但是由于沿海环境地带的紫外线常年都较为强烈,且珠三角地区常年多雨潮湿,长期处于这种自然环境条件下将增大罐体外表面及其附属结构金属件防腐层的破损率,一定周期后极易造成外防腐腐蚀失效。

2.2 垂直度超标,罐体发生局部变形

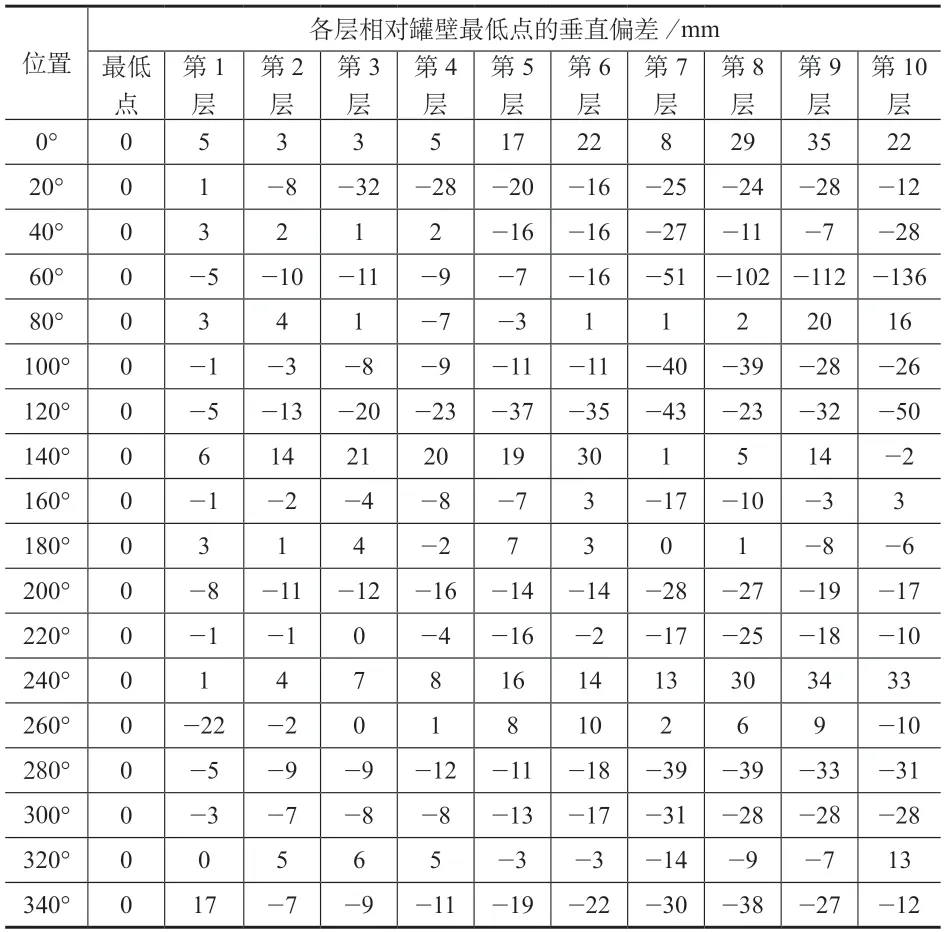

在进行原油储罐全面检验对罐体垂直度测量过程中发现顶层罐壁板相对于最低点的最大偏差为136 mm,大于50 mm,已经不满足SY/T 5921—2017《立式圆筒形钢制焊接油罐操作维护修理规范》[7]中储罐垂直度的允许偏差,即不宜大于罐壁高度的0.4%且不应大于50 mm的要求,储罐垂直度检测数据见表2。

表2 原油储罐垂直度测量数据

随着运行周期的推移,储罐罐体的局部变形将加快罐体外表面的老化涂层脆裂,尤其在罐内储存足量的原油介质运行时,罐壁受到静载荷作用产生水平应力加快垂直不连续处的防腐层剥落。另外,长期受垂直度不连续及介质静载荷影响,也可能致使罐底边缘板与基础出现缝隙,运行周期越长越容易造成缝隙扩大,加之雨水天气还将使雨水通过缝隙混入储罐底板造成电化学腐蚀穿孔现象。

2.3 牺牲阳极块用量设置不够合理

储罐本体涂层出现老化、牺牲阳极块数量设置不足及牺牲阳极块超过设计使用寿命都会造成储罐底板出现欠保护状态,极易造成储罐底板出现腐蚀坑的现象。在针对同一厂区不同装置范围内的常压储罐检验过程中发现,采用50块牺牲阳极板的储罐底板需要进行补板或者替换的数量要比采用95块牺牲阳极板的储罐底板多出近2/5,由于常压储罐检验周期不同于压力容器的,运行周期过长,一旦超过牺牲阳极块使用寿命,就很容易造成底板的腐蚀穿孔现象。

2.4 沿海石化厂区域的SO2等烟气导致的电化学腐蚀

该珠三角沿海大型石化基地中原油罐区附近由于存在数组热电联产自备电站锅炉,因此带有脱硫脱硝装置,历年的巡检记录都发现脱硫脱硝装置排放的大气中都含有SO2、NOx等成分,一旦遭遇雨水天气,SO2、NOx将与水反应形成酸性物质,成为较强的腐蚀性介质,加快了原油储罐本体与其外围附属金属结构件的腐蚀速度。

2.5 防腐施工质量有待提高

全面检验过程中发现,储罐局部部位如抗风圈与壁板连接处防腐施工完成后,再次出现了鼓包现象,经检验人员要求重新返工过程中发现,这些部位重新防腐作业时,施工人员未对原腐蚀部位进行彻底的清除,造成重新防腐失效,出现二次返工的现象,表面防腐层如果修复后仍存在鼓包现象,那么必将导致防腐层短时内出现失效,若运行周期长,可能会造成更为严重的腐蚀危害。

3 腐蚀防护建议

针对全面检验过程中发现的储罐腐蚀问题,提出以下建议:

1)选择科学合理的防腐涂层材料是降低储罐发生腐蚀失效概率的有力手段之一,如沿海地区的储罐由于面临雨多、紫外线强度大等问题,涂层材料需要满足专门针对沿海环境条件下的防腐要求。定期全面检验期间,在防腐施工过程中,业主或检验单位应高度重视防腐施工质量,应在检验方案中明确有关防腐的质量监督现场见证点,严格把控各项防腐施工环节。

2)储罐内部应设置足够数量的牺牲阳极块,留有充足裕量以便储罐发生电化学腐蚀期间能够支撑足够长的运行周期。

3)对于周边过量的SO2以及NOx等排放气体,建议业主采用更加高效的硫回收技术,对电站锅炉进行合理的技改,从源头上减少S及氮氧化物的排放。

4)业主应加强平时的腐蚀检测监测,定期采用超声导波、电磁超声、声发射腐蚀监测技术,对罐壁、储罐底板进行腐蚀状态监测,周期性地对储罐本体腐蚀状况进行把关,及时更换维修腐蚀构件,延缓储罐整体使用寿命。

5)建议在储罐的设计制造阶段加大对设备监理的投入,鼓励采用第三方监造的形式,对大型常压储罐出厂制造时的质量把关,尤其对防腐施工、密封设计、安装过程中的保温质量情况等做到全过程监督把控。

4 结束语

沿海地区的大型钢制立式原油常压储罐发生腐蚀的主要原因是随着运行周期变长,罐体外部受大气、雨水环境等影响发生防腐失效,同时受到储罐变形影响,水分容易进入罐内产生电化学腐蚀,因此,对于沿海环境地区的常压储罐应选择科学的防腐施工方案,设置大裕量牺牲阳极块,减少大气中酸性气体排放,加强腐蚀检测监测等,方可更好地保障储罐长周期健康运行。